一种表面贴装式功率电感及其制造方法与流程

1.本发明涉及一种表面贴装式功率电感及其制造方法。

背景技术:

2.现有汽车上使用的电感,不仅要对其安全性和可靠性进行考量,而且汽车使用寿命长,随之对电感的使用寿命要求也在逐渐提高,但是电感的工作环境却又十分恶劣(震动,温度,湿度,盐雾,海拔等)。

3.随汽车的信息化及智能化发展,在有限的车体空间里要安装的系统总成越来越多,而功率电感器件越来越小,电流密度越来越大,会导致电感单位体积功耗越来越大。

4.故而,现有功率电感(如说明书附图1-3所示)存在的缺陷包括以下几点:(1)、功率电感受温度上升允许范围的制约,温升电流irms远小于饱和电流isat,因而对现有的功率电感提升irms,对提升电感工作电流及充分利用磁材特性有重要意义;(2)、为了保证功率电感的安全性和可靠性,电感元器件在贴装时必须对焊点需要进行aoi全测试,然而传统的电感器结构aoi测试存在盲区,如说明书附图3所示。

5.因而,针对以上存在的问题,现提出一种表面贴装式功率电感及其制造方法,以提供一种散热性能优异,焊点便于aoi测试的表面贴装式车用功率电感。

技术实现要素:

6.本发明的目的是提供一种表面贴装式功率电感及其制造方法,解决了现有技术中电感散热性能有待提高,电感焊点不便于aoi测试的问题。

7.为了实现上述目的,本发明采用了如下技术方案:一种表面贴装式功率电感,包括:线圈,所述线圈由扁线绕成α形状构成,以使得线圈的中部形成中孔,且α的两端分别为线圈的两个引脚;底座,所述底座为长方体环形框结构,所述底座由上至线圈的引脚方向,套设在线圈上,所述线圈的外壁与底座的内壁贴合,所述线圈的两个引脚均为l形结构,所述线圈的两个l形引脚的水平端与底座的下端面贴合;第一铁氧体磁芯,所述第一铁氧体磁芯的下端面与底座的上端面胶粘固定,所述第一铁氧体磁芯的内侧端面设有正对于线圈中孔的中柱,且中柱上套设有与线圈正端面贴合的第二导热界板;第二铁氧体磁芯,所述第二铁氧体磁芯的下端面与底座的上端面胶粘固定,所述第二铁氧体磁芯的内侧端面设有正对于线圈中孔的中柱,且中柱上套设有与线圈正端面贴合的第一导热界板,所述第一铁氧体磁芯和第二铁氧体磁芯通过胶粘固定。

8.优选的,所述第一铁氧体磁芯的中柱由线圈的左侧正端面插入中孔,所述第二铁氧体磁芯的中柱由线圈的右侧正端面插入中孔。

9.优选的,所述第一铁氧体磁芯和第二铁氧体磁芯关于底座的竖直中线对称,所述

第一铁氧体磁芯、第二铁氧体磁芯和底座固定后形成长方体结构的电感结构,所述底座为电感结构的下端面,所述电感结构的上端面开设有正对于线圈的缺口,且缺口分别开设在第一铁氧体磁芯和第二铁氧体磁芯的上端面。

10.优选的,所述线圈的两个l形引脚的延伸端终止于底座的侧端面。

11.优选的,所述第一导热界板和第二导热界板为导热硅胶或者导热相变片。

12.一种表面贴装式功率电感的制造方法,具体包括以下步骤:第一步,将扁线绕成α的线圈形状,线圈的两个引脚的下端面脱皮后做浸锡处理;第二步,将第一导热界板预装在第二铁氧体磁芯的内侧,将第二导热界板预装在第一铁氧体磁芯的内侧;第三步,将第二步中的第二铁氧体磁芯的侧端面和下端面上胶,将第二步中的第一铁氧体磁芯的下端面上胶;第四步,将底座由上至下套设在线圈外,底座的下端面与线圈的两个引脚贴合;第五步,将第四步中装配完成的线圈,放置在第三步中的第一铁氧体磁芯和第二铁氧体磁芯之间,第一铁氧体磁芯和第二铁氧体磁芯的中柱与线圈的中孔插接,直至第一铁氧体磁芯和第二铁氧体磁芯的相对端面胶粘固定,与此同时,第一铁氧体磁芯和第二铁氧体磁芯的下端面与底座的上端面胶粘固定,以形成电感结构;第六步,将第五步中的电感结构烘烤固化;第七步,将第六步中处理结束的电感结构进行测试包装。

13.优选的,所述第一铁氧体磁芯和第二铁氧体磁芯的下端面分别设有第二上胶面和第三上胶面,以分别用于与底座胶粘固定。

14.优选的,所述第一铁氧体磁芯和第二铁氧体磁芯之间通过第一上胶面上胶后固定,且第一上胶面设在第一铁氧体磁芯或者第二铁氧体磁芯的侧端面上。

15.本发明至少具备以下有益效果:1.本发明的电感结构相较于现有电感的散热能力大大提高,而且电感结构的温升电流也大大提升,进而可以有效的提升电感的可靠性及使用寿命,可以满足车载零部件高可靠性高使用寿命要求。

16.2.本发明长方体形状的电感结构的侧面没有漏出,是的电感结构粘贴在pcb板上之后,与pcb板上的其他元件之间互不干扰,因而相较于现有电感,本发明的电感结构的侧面无磁泄露;本发明成型的长方体形状的电感结构的出线引脚对称分布,相较于现有电感所产生的热应力更小;而且相较于现有电感,本发明规则的长方体电感结构的占板面积更小,相当于现有电感占板面积的二分之一;相较于现有电感而言,本发明的电感结构在进行aoi测试时,因为引脚的延伸端止于底座的侧端面,故而可以实现电感结构的aoi全测试的要求,测试无盲区。

附图说明

17.为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

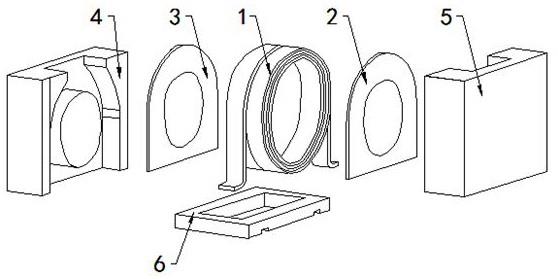

18.图1为现有电感结构示意图;

图2为现有电感结构拆分示意图;图3为现有电感aoi测试示意图;图4为电感结构的拆分结构示意图;图5为电感结构底部示意图;图6为线圈结构示意图;图7为第一铁氧体磁芯与第二导热界板预装示意图;图8为第一上胶面和第二上胶面上胶示意图;图9为第三上胶面上胶示意图;图10为底座与线圈组装示意图;图11为底座与线圈组装完成示意图;图12为第一铁氧体磁芯与第二铁氧体磁芯胶粘示意图;图13为电感结构成型示意图;图14为对比实施例一种现有电感温度分析示意图;图15为对比实施例一种本发明的电感结构的温度分析示意图。

19.图中:1、线圈;2、第一导热界板;3、第二导热界板;4、第一铁氧体磁芯;401、第一上胶面;402、第二上胶面;5、第二铁氧体磁芯;501、第三上胶面;6、底座;7、电感结构。

具体实施方式

20.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

21.实施例一参照图1-15,一种表面贴装式功率电感的制造方法,其特征在于,具体包括以下步骤:第一步,将扁线绕成α的线圈1形状,线圈1的两个引脚的下端面脱皮后做浸锡处理;如图6所示;第二步,将第一导热界板2预装在第二铁氧体磁芯5的内侧,将第二导热界板3预装在第一铁氧体磁芯4的内侧;如图7所示;第三步,将第二步中的第二铁氧体磁芯5的侧端面和下端面上胶,将第二步中的第一铁氧体磁芯4的下端面上胶;如图8和图9所示;第四步,将底座6由上至下套设在线圈1外,底座6的下端面与线圈1的两个引脚贴合;如图10和图11所示;第五步,将第四步中装配完成的线圈1,放置在第三步中的第一铁氧体磁芯4和第二铁氧体磁芯5之间,第一铁氧体磁芯4和第二铁氧体磁芯5的中柱与线圈1的中孔插接,直至第一铁氧体磁芯4和第二铁氧体磁芯5的相对端面胶粘固定,与此同时,第一铁氧体磁芯4和第二铁氧体磁芯5的下端面与底座6的上端面胶粘固定,以形成电感结构7;第一铁氧体磁芯4和第二铁氧体磁芯5的下端面分别设有第二上胶面402和第三上胶面501,以分别用于与底座6胶粘固定;第一铁氧体磁芯4和第二铁氧体磁芯5之间通过第一上胶面401上胶后固定,且第一上胶面401设在第一铁氧体磁芯4或者第二铁氧体磁芯5的侧端面上;如图12和图

13所示;第六步,将第五步中的电感结构7烘烤固化;第七步,将第六步中处理结束的电感结构7进行测试包装。

22.实施例二参照图1-15,一种表面贴装式功率电感,包括:线圈1,线圈1由扁线绕成α形状构成,以使得线圈1的中部形成中孔,且α的两端分别为线圈1的两个引脚;底座6,底座6为长方体环形框结构,底座6由上至线圈1的引脚方向,套设在线圈1上,线圈1的外壁与底座6的内壁贴合,线圈1的两个引脚均为l形结构,线圈1的两个l形引脚的水平端与底座6的下端面贴合;线圈1的两个l形引脚的延伸端终止于底座6的侧端面;第一铁氧体磁芯4,第一铁氧体磁芯4的下端面与底座6的上端面胶粘固定,第一铁氧体磁芯4的内侧端面设有正对于线圈1中孔的中柱,且中柱上套设有与线圈1正端面贴合的第二导热界板3;第二铁氧体磁芯5,第二铁氧体磁芯5的下端面与底座6的上端面胶粘固定,第二铁氧体磁芯5的内侧端面设有正对于线圈1中孔的中柱,且中柱上套设有与线圈1正端面贴合的第一导热界板2,第一铁氧体磁芯4和第二铁氧体磁芯5通过胶粘固定;第一铁氧体磁芯4的中柱由线圈1的左侧正端面插入中孔,第二铁氧体磁芯5的中柱由线圈1的右侧正端面插入中孔;第一铁氧体磁芯4和第二铁氧体磁芯5关于底座6的竖直中线对称,第一铁氧体磁芯4、第二铁氧体磁芯5和底座6固定后形成长方体结构的电感结构7,底座6为电感结构7的下端面,电感结构7的上端面开设有正对于线圈1的缺口,且缺口分别开设在第一铁氧体磁芯4和第二铁氧体磁芯5的上端面;缺口的设置,可以更好的实现电感的优良散热;第一导热界板2和第二导热界板3为导热硅胶或者导热相变片;由本实施例中可知,本发明长方体形状的电感结构7的侧面没有漏出,是的电感结构7粘贴在pcb板上之后,与pcb板上的其他元件之间互不干扰,因而相较于现有电感,本发明的电感结构7的侧面无磁泄露;本发明成型的长方体形状的电感结构7的出线引脚对称分布,相较于现有电感(如图1所示),所产生的热应力更小;而且相较于现有电感,本发明规则的长方体电感结构7的占板面积更小,相当于现有电感占板面积的二分之一;相较于现有电感而言,本发明的电感结构在进行aoi测试时,因为引脚的延伸端止于底座6的侧端面,故而可以实现电感结构7的aoi全测试的要求,测试无盲区。

23.根据实施例二,做出以下对比实施例:对比实施例一参照图1-15,取现有电感结构,如图1所示,现有电感结构分别由两个铁氧体磁芯、一个漆包线线圈和一个塑料底座组成,现有电感结构的拆分结构如图2所示,其中在对现有电感进行aoi测试时,发现现有电感引脚的下端面存在测试盲区;为证实本发明电感结构7与现有电感区别,做出对比试验,具体包括以下步骤:第一步,取相同材质的线圈1,其中线圈1的扁线截面积相同,线圈1的圈数相同;中柱大小相同;第二步,在环境温度25℃,电感自然散热,温升电流为5600ma,irms为20℃下,对现有电感进行仿真测试,其中仿真结构分析如图14所示;第三步,在环境温度25℃,电感自然散热,温升电流为8000ma,irms为20℃下,对本发明电感结构7进行仿真测试,其中仿真结构分析如图15所示;

由对比试验可知,第二步中,现有电感在工作中因散热不均匀,导致电感不同位置存在巨大的温度差(电感温度梯度的温度差17.5℃),给电感带来巨大的热应力(行业中电感炸裂的原因之一),不利于电感可靠性及寿命的提升;有对比试验可知,第三步中,在电感结构7最高温度45℃(温升20℃)条件下,电感结构7的温度梯度的温度差为2℃,相较于现有电感而言,收小了15.5℃;故而,本发明的电感结构7的散热能力大大提高,而且电感结构的温升电流也大大提升,进而可以有效的提升电感的可靠性及使用寿命,可以满足车载零部件高可靠性高使用寿命要求。

24.实施例三参照图1-15,一种表面贴装式功率电感,包括:线圈1,线圈1由扁线绕成α形状构成,以使得线圈1的中部形成中孔,且α的两端分别为线圈1的两个引脚;底座6,底座6为长方体环形框结构,底座6由上至线圈1的引脚方向,套设在线圈1上,线圈1的外壁与底座6的内壁贴合,线圈1的两个引脚均为l形结构,线圈1的两个l形引脚的水平端与底座6的下端面贴合;线圈1的两个l形引脚的延伸端终止于底座6的侧端面;第一铁氧体磁芯4,第一铁氧体磁芯4的下端面与底座6的上端面胶粘固定,第一铁氧体磁芯4的内侧端面设有正对于线圈1中孔的中柱,且中柱上套设有与线圈1正端面贴合的第二导热界板3;第二铁氧体磁芯5,第二铁氧体磁芯5的下端面与底座6的上端面胶粘固定,第二铁氧体磁芯5的内侧端面设有正对于线圈1中孔的中柱,且中柱上套设有与线圈1正端面贴合的第一导热界板2,第一铁氧体磁芯4和第二铁氧体磁芯5通过胶粘固定;第一铁氧体磁芯4的中柱由线圈1的左侧正端面插入中孔,第二铁氧体磁芯5的中柱由线圈1的右侧正端面插入中孔;第一铁氧体磁芯4和第二铁氧体磁芯5关于底座6的竖直中线对称,第一铁氧体磁芯4、第二铁氧体磁芯5和底座6固定后形成长方体结构的电感结构7,底座6为电感结构7的下端面,电感结构7的上端面开设有正对于线圈1的缺口,且缺口分别开设在第一铁氧体磁芯4和第二铁氧体磁芯5的上端面;第一导热界板2和第二导热界板3为导热硅胶或者导热相变片;相较于实施例二,本实施例做以下进一步的优化,在电感结构7的顶部粘贴屏蔽片,以将电感结构7顶部缺口封住;进一步减少电磁泄露;而且底座6的下端面额外增加两个焊接点,实现底座6的下端面的四边上分别各有一个焊接点,以进一步提高电感结构与pcb板连接的牢固度。

25.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1