薄膜晶体管及其制备方法、显示装置与流程

1.本发明涉及液晶显示技术领域,特别涉及一种薄膜晶体管及其制备方法、显示装置。

背景技术:

2.tft(thin film transistor)是薄膜晶体管的缩写。tft式显示屏是各类笔记本电脑和台式机上的主流显示设备,该类显示屏上的每个液晶像素点都是由集成在像素点后面的薄膜晶体管来驱动,因此tft式显示屏也是一类有源矩阵液晶显示设备。

3.随着电子工业的飞速发展,对薄膜晶体管的性能要求也越来越高,现有的薄膜晶体管,电子迁移率和开关电流比较低,使得薄膜晶体管的性能不能满足要求。

技术实现要素:

4.本发明的主要目的是提出一种薄膜晶体管及其制备方法、显示装置,旨在提供一种高电子迁移率和高开关电流比的薄膜晶体管。

5.为实现上述目的,本发明提出一种薄膜晶体管,包括自下向上依次层叠设置的衬底、栅极、栅极绝缘层,有源层及源漏层,所述源漏层包括间隔设置的源极和漏极,所述栅极的材质包括非晶态材料。

6.可选地,所述薄膜晶体管还包括第一保护层,所述第一保护层设于所述栅极和所述栅极绝缘层之间;和/或,

7.所述薄膜晶体管还包括第二保护层,所述第二保护层设于所述源漏层的上侧。

8.可选地,所述栅极绝缘层的材质包括非晶态材料;和/或,

9.所述有源层的材质包括非晶态材料;和/或,

10.所述源极的材质包括非晶态材料;和/或,

11.所述漏极的材质包括非晶态材料;和/或,

12.所述第一保护层的材质包括非晶态材料;和/或,

13.所述第二保护层的材质包括非晶态材料。

14.可选地,所述栅极的材质包括a

‑

tial3、a

‑

ticu

x

中的一种;和/或,

15.所述栅极绝缘层的材质包括a

‑

sin

x

;和/或,

16.所述有源层的材质包括a

‑

si、a

‑

igzo中的一种;和/或,

17.所述第一保护层的材质包括mon、tin、mo以及ti中的一种;和/或,

18.所述第二保护层的材质包括mon、tin、mo以及ti中的一种。

19.本发明进一步提出一种如上所述的薄膜晶体管的制备方法,包括以下步骤:

20.采用原子层沉积法在衬底的上侧沉积非晶态材料,以形成栅极;

21.在所述栅极的上侧沉积栅极绝缘层;

22.在所述栅极绝缘层的上侧沉积有源层;

23.在所述有源层的上侧沉积源极;

24.在所述有源层的上侧沉积间隔于所述源极的漏极。

25.可选地,步骤采用原子层沉积法在衬底的上侧沉积非晶态材料,以形成栅极之后,步骤在所述栅极的上侧沉积栅极绝缘层之前,还包括:在所述栅极的上侧沉积第一保护层;和/或,

26.步骤在所述有源层的上侧沉积间隔于所述源极的漏极之后,还包括:在所述源极和漏极的上侧沉积第二保护层。

27.可选地,所述采用原子层沉积法在衬底的上侧沉积非晶态材料,以形成栅极的步骤包括:

28.将衬底放入原子层沉积反应室中,向反应室中交替脉冲通入钛前驱体和铝前驱体,并重复交替脉冲第一预设次数,以在衬底的上侧沉积非晶态材料a

‑

tial3,形成栅极;

29.其中,在一次交替脉冲通入钛前驱体和铝前驱体中,所述钛前驱体的通入时间为0.01~0.03s,停留时间为2~10s,吹扫时间为5~15s,所述铝前驱体的通入时间为0.01~0.03s,停留时间为2~10s,吹扫时间为2~10s;

30.所述钛前驱体包括氯化钛和钛酸四丁酯中的至少一种,所述铝前驱体包括三甲基铝和氯化铝中的至少一种。

31.可选地,所述反应室中的温度为100~150℃;和/或,

32.所述反应室中的压力为0.01~5torr;和/或,

33.所述第一预设次数为400~600次。

34.可选地,所述在所述栅极的上侧沉积栅极绝缘层的步骤包括:

35.将沉积有栅极的衬底放入原子层沉积反应室中,向反应室中交替脉冲通入第一前驱体和第二前驱体,并重复交替脉冲第二预设次数,以在栅极的上侧沉积非晶态材料a

‑

sin

x

,形成栅极绝缘层;

36.其中,在一次交替脉冲通入第一前驱体和第二前驱体中,所述第一前驱体的通入时间为0.01~0.03s,停留时间为5~15s,吹扫时间为5~10s,所述第二前驱体的通入时间为0.01~0.03s,停留时间为10~30s,吹扫时间为10~30s,所述第一前驱体为[nh(c4h9)]2sih2,所述第二前驱体为nh3。

[0037]

可选地,所述反应室中的温度为80~200℃;和/或,

[0038]

所述反应室中的压力为0.01~5torr;和/或,

[0039]

所述第二预设次数为400~600次。

[0040]

可选地,所述在所述栅极绝缘层的上侧沉积有源层的步骤包括:

[0041]

将沉积有栅极和栅极绝缘层的衬底放入原子层沉积反应室中,依次进行第一前驱体交替脉冲循环和第二前驱体交替脉冲循环,并重复第一前驱体交替脉冲循环和第二前驱体交替脉冲循环2~8次,以在栅极的上侧沉积非晶态材料a

‑

igzo,形成有源层;

[0042]

其中,第一前驱体交替脉冲循环包括80~100个交替脉冲过程,每个交替脉冲过程包括,采用交替脉冲的方式,向反应室中通入三甲基铟和氧气;第二前驱体交替脉冲循环包括5~15个交替脉冲过程,每个交替脉冲过程包括,采用交替脉冲的方式,向反应室中通入四(二甲氨基)锡和氧气;

[0043]

第一前驱体交替脉冲循环的每个交替脉冲过程中,所述三甲基铟的通入时间为0.01~0.03s,停留时间为5~10s,吹扫时间为5~15s,所述氧气的通入时间为0.01~

0.03s,停留时间为1~5s,吹扫时间为5~10s;

[0044]

第二前驱体交替脉冲循环的每个交替脉冲过程中,所述四(二甲氨基)锡的通入时间为0.01~0.02s,停留时间为5~10s,吹扫时间为5~10s,所述氧气的通入时间为0.01~0.03s,停留时间为5~10s,吹扫时间为5~10s。

[0045]

可选地,所述在所述栅极的上侧沉积第一保护层的步骤包括:

[0046]

将沉积有栅极的衬底放入原子层沉积反应室中,向反应室中交替脉冲通入第一前驱体和第二前驱体,并重复交替脉冲第一预设次数,以在所述栅极上沉积非晶态第一保护层;

[0047]

其中,所述第一前驱体为钼前驱体或钛前驱体,所述第二前驱体为氮前驱体,所述反应室中的温度为100~250℃,在一次交替脉冲通入第一前驱体和氮前驱体中,所述第一前驱体的通入时间为0.01~0.03s,停留时间为5~20s,吹扫时间为2~10s,所述氮前驱体的通入时间为0.01~0.03s,停留时间为10~30s,吹扫时间为10~30s;或,

[0048]

其中,所述第一前驱体为钼前驱体或钛前驱体,所述第二前驱体为还原性前驱体,所述反应室中的温度为150~300℃,在一次交替脉冲通入第一前驱体和还原性前驱体中,所述第一前驱体的通入时间为0.01~0.03s,停留时间为5~20s,吹扫时间为2~10s,所述还原性前驱体的通入时间为0.01~0.03s,停留时间为10~30s,吹扫时间为10~30s。

[0049]

可选地,所述反应室中的压力为0.01~0.5torr;和/或,

[0050]

所述第一预设次数为400~600次。

[0051]

可选地,所述在所述源极和漏极的上侧沉积第二保护层的步骤包括:

[0052]

将沉积有栅极、栅极绝缘层、有源层、源极和漏极的衬底放入原子层沉积反应室中,向反应室中交替脉冲通入第一前驱体和第二前驱体,并重复交替脉冲第二预设次数,以在金属源漏层上沉积非晶态第二保护层;

[0053]

其中,第一前驱体为钼前驱体或钛前驱体,所述第二前驱体为氮前驱体,所述反应室中的温度为100~250℃,在一次交替脉冲通入第一前驱体和氮前驱体中,所述第一前驱体的通入时间为0.01~0.03s,停留时间为5~20s,吹扫时间为2~10s,所述氮前驱体的通入时间为0.01~0.03s,停留时间为10~30s,吹扫时间为10~30s;或,

[0054]

其中,第一前驱体为钼前驱体或钛前驱体,所述第二前驱体为还原性前驱体,所述反应室中的温度为150~300℃,在一次交替脉冲通入第一前驱体和还原性前驱体中,所述第一前驱体的通入时间为0.01~0.03s,停留时间为5~20s,吹扫时间为2~10s,所述还原性前驱体的通入时间为0.01~0.03s,停留时间为10~30s,吹扫时间为10~30s。

[0055]

本发明进一步提出一种显示装置,所述显示装置包括显示面板和控制部件,所述控制部件用于控制所述显示面板显示,所述显示面板中的阵列基板包括多个如上所述的薄膜晶体管。

[0056]

本发明提供的技术方案中,设计一种薄膜晶体管,通过采用非晶态材料作为栅极,增加了栅极的平整度,相比于晶态材料,非晶态物质具有许多晶态物质所不具备的优良性质,其原子排布不规整,使得栅极具有较好的电化学活性,最终,提高了薄膜晶体管的电子迁移率和开关电流比,使得薄膜晶体管的性能优良,以适应各种工业化需求。

附图说明

[0057]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0058]

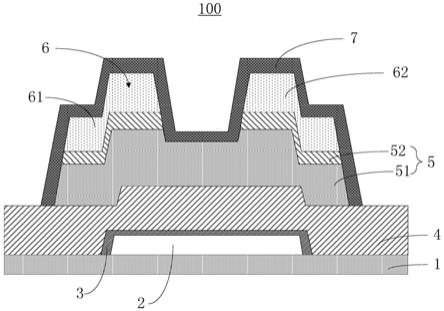

图1为本发明提供的薄膜晶体管的一实施例的结构示意图;

[0059]

图2为本发明提出的薄膜晶体管的制备方法的一实施例的流程示意图;

[0060]

图3为本发明提出的显示装置的一实施例的结构示意图。

[0061]

附图标号说明:

[0062]

标号名称标号名称1衬底61源极2栅极62漏极3第一保护层7第二保护层4栅极绝缘层100显示装置5有源层200显示面板51a

‑

si:h300控制部件52n型a

‑

si:h

ꢀꢀ

[0063]

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0064]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0065]

另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0066]

本发明提出一种薄膜晶体管,请参阅图1,该薄膜晶体管包括自下向上依次层叠设置的衬底1、栅极2、栅极绝缘层4、有源层5、源漏层,所述源漏层包括源极61和漏极62,其中,栅极2设于所述衬底1的上侧,所述栅极2的材质包括非晶态材料。

[0067]

本发明提出的薄膜晶体管,通过采用非晶态材料作为栅极2,增加了栅极2的平整度,相比于晶态材料,非晶态物质具有许多晶态物质所不具备的优良性质,其原子排布不规整,使得栅极2具有较好的电化学活性,最终,提高了薄膜晶体管的电子迁移率和开关电流比,使得薄膜晶体管的性能优良,以适应各种工业化需求。

[0068]

可以理解的是,本发明的薄膜晶体管的结构形式不限于附图1所示的结构,凡是具有栅极2的薄膜晶体管,都在本发明的保护范围内。

[0069]

对于栅极2的非晶态材料具体包括哪些物质,本发明不做限制,只要是非晶态材料并可以作为栅极2的,均在本发明的保护范围内,优选地,在本发明实施例中,所述栅极2的材质包括a

‑

tial3、a

‑

ticu

x

中的一种,tial3和ticu

x

均是密度较小的金属间化合物,且稳定性强,提高了薄膜晶体管的电子迁移率和开关电流比,使得薄膜晶体管的性能优良;而可以理解的是,tial3和ticu

x

前的“a”表示“非晶态”。

[0070]

此外,栅极2的材质还可以为非晶态cu或非晶态al,采用非晶态金属材料作为栅极2,增加了栅极2的平整度,相比于晶态材料,非晶态物质具有许多晶态物质所不具备的优良性质,其原子排布不规整,使得栅极2具有较好的电化学活性,最终,提高了薄膜晶体管的电子迁移率和开关电流比,使得薄膜晶体管的性能优良,以适应各种工业化需求。采用cu和al作为栅极2,是因为cu和al的导电性好,且易于采用原子层沉积法制备,成本也较低。

[0071]

进一步地,为了进一步提高本发明的薄膜晶体管的性能,在本发明实施例中,优选地,栅极绝缘层4的材质包括非晶态材料,提高了薄膜晶体管的电子迁移率和开关电流比,本发明对栅极绝缘层4的非晶态材料包括哪些材料,也不做限制,优选地,栅极绝缘层4的材质包括a

‑

sin

x

,a

‑

sin

x

前的“a”表示“非晶态”,研究表明,采用非晶态的a

‑

sin

x

作为薄膜晶体管的栅极绝缘层4,能够使薄膜晶体管的电子迁移率和开关电流比大大提高。

[0072]

类似地,有源层5的材质包括非晶态材料,本发明对有源层5的非晶态材料包括哪些材料,也不做限制,优选地,所述有源层5的材质包括a

‑

si、a

‑

igzo中的一种,采用非晶态的a

‑

si或a

‑

igzo,a

‑

si和a

‑

igzo前的“a”表示“非晶态”,igzo(indium gallium zinc oxide)为铟镓锌氧化物的缩写,载流子迁移率是非晶硅的20~30倍,可以大大提高器件对像素电极的充放电速率,提高像素的响应速度,实现更快的刷新率,同时更快的响应也大大提高了像素的行扫描速率。

[0073]

此外,有源层5包括a

‑

si:h和n型a

‑

si:h中的至少一种。a

‑

si:h和n型a

‑

si:h前的“a”表示“非晶态”,n型a

‑

si:h为掺杂p的a

‑

si:h。优选地,参见图1,有源层5包括a

‑

si:h和n型a

‑

si:h,且n型a

‑

si:h设于a

‑

si:h背向衬底1的一侧。单独采用a

‑

si:h作为有源层5,当源极61和漏极62导通时,电阻很大,电流很小。单独单独采用n型a

‑

si:h作为有源层5,薄膜晶体管的漏电流很高。当同时采用a

‑

si:h和n型a

‑

si:h作为有源层5时,能够使薄膜晶体管的电子迁移率和开关电流比大大提高,漏电流降低。

[0074]

更进一步地,源极61、漏极62的材质也包括非晶态材料,进一步提高了薄膜晶体管的电子迁移率和开关电流比,使得薄膜晶体管的性能优良。

[0075]

优选地,源极61、漏极62的材质包括非晶态cu和非晶态al中的一种。采用非晶态金属材料作为栅极2,增加了栅极2的平整度,相比于晶态材料,非晶态物质具有许多晶态物质所不具备的优良性质,其原子排布不规整,使得栅极2具有较好的电化学活性,最终,提高了薄膜晶体管的电子迁移率和开关电流比,使得薄膜晶体管的性能优良,以适应各种工业化需求。采用cu和al作为栅极2,是因为cu和al的导电性好,且易于采用原子层沉积法制备,成本也较低。

[0076]

薄膜晶体管中,栅极2、源极61和漏极62氧化后,导电性降低,电子迁移率降低,导致器件对像素电极的充放电速率变差。因此,在本发明实施例中,请参阅图1,所述薄膜晶体管还包括第一保护层3,所述第一保护层3设于所述栅极2和所述栅极绝缘层4之间,和/或,所述薄膜晶体管还包括第二保护层7,所述第二保护层7设于所述源漏层的上侧。在栅极2、

源极61和漏极62的上侧设置第一保护层3和第二保护层7,以防止栅极2和/或源极61和漏极62被氧化,保证栅极2、源极61和漏极62具有较好的载流子迁移率,使得器件对像素电极的充放电速率较快,提高像素的响应速度,实现更快的刷新率,同时更快的响应也大大提高了像素的行扫描速率。

[0077]

对于第一保护层3和第二保护层7的材料,本发明不做限制,只要是化学稳定性好并可以采用原子层沉积方法制备的,均在本发明的保护范围内。优选地,在本发明实施例中,第二保护层7的材质包括mon、tin、mo以及ti中的任意一种,第一保护层3的材质包括mon、tin、mo以及ti中的任意一种。mon、tin、mo以及ti的稳定性好,并且与铜的匹配性佳,能更好地防止铜氧化。

[0078]

优选地,第一保护层3和第二保护层7也分别采用非晶态材料,相比于晶体材料,非晶态材料在宏观上表现出更好的柔性,而作为本发明的优选实施例,栅极2、栅极绝缘层4、有源层5、源极61和漏极62、第一保护层3和第二保护层7均是非晶态材料,可以使薄膜晶体管获得较好的柔性,尤其适用于曲面液晶显示屏,提高曲面液晶显示屏的力学性能。

[0079]

可以理解的是,上述栅极绝缘层4、有源层5、源极61和漏极62、第一保护层3、第二保护层7是非晶态材料,可以同时满足,也可以只满足其中一个,而作为本发明的优选实施例,栅极绝缘层4、有源层5、源极61和漏极62均是非晶态材料,如此,可以使薄膜晶体管的电子迁移率和开关电流比较高,进一步提高器件性能,此外,在薄膜晶体管加工时,可以在一个反应室中,采用原子层沉积法制备,方便加工,节约成本。

[0080]

本发明进一步提出一种如上所述的薄膜晶体管的制备方法,请参阅图2,本发明提出的薄膜晶体管的制备方法包括以下步骤:

[0081]

s10、采用原子层沉积法在衬底的上侧沉积非晶态材料,以形成栅极。

[0082]

原子层沉积(atomic layer deposition,ald)技术是一种特殊的化学气相沉积技术,是通过将气相前驱体脉冲交替通入反应室并在沉积基体表面发生化学吸附反应形成薄膜的一种方法。当前驱体分子达到沉积基体表面,它们会在其表面化学吸附并发生表面反应,原子层沉积的表面反应具有自限制性,即化学吸附自限制性(cs)和顺次反应自限制性(rs),这种自限制性特征是原子层沉积的基础,通过不断重复这种自限制性反应形成纳米颗粒或薄膜,生产极好的三维保形性化学计量薄膜。ald沉积的膜层的均匀性、致密性、阶梯覆盖率以及厚度控制等方面都具有明显的优势。

[0083]

原子层沉积是通过将气相前驱体脉冲交替地通入反应器并在沉积基体上化学吸附并反应而形成沉积膜的一种方法。当前驱体达到沉积基体表面,它们会在其表面化学吸附并发生表面反应。在前驱体脉冲之间需要用惰性气体对原子层沉积反应器进行清洗。

[0084]

具体地,栅极的非晶态材料可以是a

‑

tial3、a

‑

ticu

x

中的一种,当栅极的非晶态材料是a

‑

tial3时,上述步骤包括:

[0085]

将衬底放入原子层沉积反应室中,向反应室中交替脉冲通入钛前驱体和铝前驱体,并重复交替脉冲第一预设次数,以在衬底的上侧沉积非晶态材料a

‑

tial3,形成栅极;

[0086]

其中,在一次交替脉冲通入第一前驱体和第二前驱体中,所述钛前驱体的通入时间为0.01~0.03s,停留时间为2~10s,吹扫时间为5~15s,所述铝前驱体的通入时间为0.01~0.03s,停留时间为2~10s,吹扫时间为2~10s;

[0087]

所述钛前驱体包括氯化钛和钛酸四丁酯中的至少一种,所述铝前驱体包括三甲基

铝和氯化铝中的至少一种。

[0088]

可以理解的是,上述钛前驱体和铝前驱体的通入时间和停留时间的控制非常重要,通过两个前驱体通入时间和停留时间的控制,得到的薄膜晶体管的性能最佳,并且在相对较低的温度下可以制备非晶态材料,过多的前驱体打入(通入时间过长)容易发生类似于cvd(化学气相沉积)的反应,影响薄膜性能,而且ald的前驱体材料价格较高,因此,钛前驱体和铝前驱体的控制很重要,停留时间对形成饱和致密的薄膜也非常重要,如果时间短了,未来得及充分反应,会导致原子比例不正确,薄膜不均匀,有缺陷,时间过长影响沉积效率和成分变化。而在本发明实施例的上述范围内,得到的栅极薄膜质地均匀,性能较好。

[0089]

此外,在本发明实施例中,一次交替脉冲过程包括:通入钛前驱体0.01~0.03s,并控制金属前驱体停留在反应室中2~10s,使钛前驱体在反应室中充分吸附,吸附完成后通入保护气5~15s将多余的钛前驱体进行吹扫,清除残留气体;再通入铝前驱体0.01~0.03s,并控制铝前驱体停留在反应室中2~10s,使铝前驱体与反应室吸附的钛前驱体完成反应,在反应完成后通入保护气2~10s进行吹扫。类似地,后文中的交替脉冲通入第一前驱体和第二前驱体与此处类似,不再一一赘述。

[0090]

优选地,钛前驱体的通入时间为0.02s,停留时间为5s,吹扫时间为10s,所述铝前驱体的通入时间为0.01s,停留时间为5s,吹扫时间为5s,上述条件下,得到的栅极平整度较好。

[0091]

在吹扫时,一般使用惰性气体吹扫,在本发明实施例中,采用氩气吹扫,后文类似,不再赘述。

[0092]

此外,优选地,在进行原子层沉积时,所述反应室中的温度为100~150℃,例如可以是100℃、110℃、120℃、130℃、140℃、150℃等,反应室中的压力为0.01~5torr,例如可以是0.01torr、1torr、2torr、2.5torr、3torr、4torr、5torr等,第一预设次数为400~600次,例如可以是400次、500次、600次等,优选为500次。可以理解,上述反应温度、反应室中的压力及第一预设次数可以同时满足,也可以只满足其中一个,而作为本发明的优选实施例,反应温度、反应室中的压力及第一预设次数的条件同时满足,如此,制得的栅极厚度均匀、平整度高。

[0093]

当栅极的材料是非晶态cu时,采用原子层沉积法制备非晶态cu的步骤包括:

[0094]

将衬底放入原子层沉积反应室中,向反应室中交替脉冲通入铜前驱体和还原性前驱体,并重复交替脉冲预设次数,以在衬底上沉积非晶态cu,形成栅极;

[0095]

其中,在一次交替脉冲通入铜前驱体和还原性前驱体中,铜前驱体的通入时间为0.01~0.03s,停留时间为5~20,吹扫时间为2~10s,还原性前驱体的通入时间为0.01~0.03s,停留时间为10~30s,吹扫时间为10~30s;

[0096]

铜前驱体包括n,n

‑

二异丙基乙酸铜、二(六氟戊二酮)铜以及乙酰丙酮铜中的任意一种,还原性前驱体包括co和h2中的任意一种。

[0097]

可以理解的是,上述铜前驱体和还原性前驱体的通入时间和停留时间的控制非常重要,通过两个前驱体通入时间和停留时间的控制,得到的薄膜晶体管的性能最佳,并且在相对较低的温度下可以制备非晶态材料,过多的前驱体打入(通入时间过长)容易发生类似于cvd(化学气相沉积)的反应,影响薄膜性能,而且ald的前驱体材料价格较高,因此,铜前驱体和还原性前驱体的控制很重要,停留时间对形成饱和致密的薄膜也非常重要,如果时

间短了,未来得及充分反应,会导致原子比例不正确,薄膜不均匀,有缺陷,时间过长影响沉积效率和成分变化。而在本发明实施例的上述范围内,得到的栅极薄膜质地均匀,性能较好。

[0098]

优选地,铜前驱体的通入时间为0.02s,停留时间为5s,吹扫时间为10s,所述还原性前驱体的通入时间为0.02s,停留时间为20s,吹扫时间为20s,上述条件下,得到的栅极平整度较好。

[0099]

此外,优选地,在进行原子层沉积时,所述反应室中的温度为150~300℃,例如可以是150℃、160℃、180℃、200℃、220℃、250℃、280℃、300℃等,反应室中的压力为0.01~0.5torr,例如可以是0.01torr、0.1torr、0.2torr、0.3torr、0.4torr、0.5torr等,第一预设次数为400~600次,例如可以是400次、500次、600次等,优选为500次。可以理解,上述反应温度、反应室中的压力及预设次数可以同时满足,也可以只满足其中一个,而作为本发明的优选实施例,反应温度、反应室中的压力及预设次数的条件同时满足,如此,制得的栅极厚度均匀、平整度高。

[0100]

s20、在所述栅极的上侧沉积栅极绝缘层。

[0101]

栅极绝缘层的材质可以是晶态材料,也可以是非晶态材料,优选为非晶态材料,此时,对于栅极绝缘层的沉积方式,本发明不做限制,优选地,当栅极绝缘层的材质为非晶态材料a

‑

sin

x

时,步骤s20包括:

[0102]

将沉积有栅极的衬底放入原子层沉积反应室中,向反应室中交替脉冲通入第一前驱体和第二前驱体,并重复交替脉冲第二预设次数,以在栅极的上侧沉积非晶态材料a

‑

sin

x

,形成栅极绝缘层。

[0103]

其中,在一次交替脉冲通入第一前驱体和第二前驱体中,所述第一前驱体的通入时间为0.01~0.03s,停留时间为5~15s,吹扫时间为5~10s,所述第二前驱体的通入时间为0.01~0.03s,停留时间为10~30s,吹扫时间为10~30s,所述第一前驱体为[nh(c4h9)]2sih2,所述第二前驱体为nh3。

[0104]

同样,上述第一前驱体和第二前驱体的通入时间和停留时间的控制非常重要,通过两个前驱体通入时间和停留时间的控制,得到的薄膜晶体管的性能最佳,并且在相对较低的温度下可以制备非晶态材料,过多的前驱体打入(通入时间过长)容易发生类似于cvd(化学气相沉积)的反应,影响薄膜性能,而且ald的前驱体材料价格较高,因此,第一前驱体和第二前驱体量的控制很重要,停留时间对形成饱和致密的薄膜也非常重要,如果时间短了,未来得及充分反应,会导致原子比例不正确,薄膜不均匀,有缺陷,时间过长影响沉积效率和成分变化。而在本发明实施例的上述范围内,得到的栅极绝缘层薄膜质地均匀,性能较好。

[0105]

优选地,第一前驱体的通入时间为0.02s,停留时间为10s,吹扫时间为5s,所述第二前驱体的通入时间为0.02s,停留时间为20s,吹扫时间为20s,上述条件下,得到的栅极平整度较好。

[0106]

此外,优选地,在进行原子层沉积时,所述反应室中的温度为80~200℃,例如可以是80℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、190℃、200℃等,反应室中的压力为0.01~5torr,例如可以是0.01torr、1torr、2torr、2.5torr、3torr、4torr、5torr等,第二预设次数为400~600次,例如可以是400次、500次、600次等,优选为500次。可

以理解,上述反应温度、反应室中的压力及第一预设次数可以同时满足,也可以只满足其中一个,而作为本发明的优选实施例,反应温度、反应室中的压力及第一预设次数的条件同时满足,如此,制得的栅极厚度均匀、平整度高。

[0107]

s30、在所述栅极绝缘层的上侧沉积有源层。

[0108]

有源层的材质可以是晶态材料,也可以是非晶态材料,优选为非晶态材料,此时,对于有源层的沉积方式,本发明不做限制,优选地,当有源层的材质为非晶态材料a

‑

igzo时,步骤s30包括:

[0109]

将沉积有栅极和栅极绝缘层的衬底放入原子层沉积反应室中,依次进行第一前驱体交替脉冲循环和第二前驱体交替脉冲循环,并重复第一前驱体交替脉冲循环和第二前驱体交替脉冲循环2~8次,以在栅极的上侧沉积非晶态材料a

‑

igzo,形成有源层;

[0110]

其中,第一前驱体交替脉冲循环包括80~100个交替脉冲过程,每个交替脉冲过程包括,采用交替脉冲的方式,向反应室中通入三甲基铟和氧气;第二前驱体交替脉冲循环包括5~15个交替脉冲过程,每个交替脉冲过程包括,采用交替脉冲的方式,向反应室中通入四(二甲氨基)锡和氧气;

[0111]

第一前驱体交替脉冲循环的每个交替脉冲过程中,所述三甲基铟的通入时间为0.01~0.03s,停留时间为5~10s,吹扫时间为5~15s,所述氧气的通入时间为0.01~0.03s,停留时间为1~5s,吹扫时间为5~10s;

[0112]

第二前驱体交替脉冲循环的每个交替脉冲过程中,所述四(二甲氨基)锡的通入时间为0.01~0.02s,停留时间为5~10s,吹扫时间为5~10s,所述氧气的通入时间为0.01~0.03s,停留时间为5~10s,吹扫时间为5~10s。

[0113]

为便于理解,以重复第一前驱体交替脉冲循环和第二前驱体交替脉冲循环2次为例,步骤s30具体为:

[0114]

1)向反应室中脉冲通入三甲基铟,三甲基铟的通入时间为0.01~0.03s,停留时间为5~10s,用惰性气体吹扫5~15s,再向反应室中通入氧气,氧气的通入时间为0.01~0.03s,停留时间为1~5s,用惰性气体吹扫时间为5~10s,完成一个交替脉冲过程,重复上述交替脉冲过程80~100次,完成第一前驱体交替脉冲循环;

[0115]

2)向反应室中脉冲通入四(二甲氨基)锡,四(二甲氨基)锡的通入时间为0.01~0.02s,停留时间为5~10s,用惰性气体吹扫时间为5~10s,再向反应室中通入氧气,氧气的通入时间为0.01~0.03s,停留时间为5~10s,用惰性气体吹扫时间为5~10s,完成一个交替脉冲过程,重复上述交替脉冲过程5~15次,完成第二前驱体交替脉冲循环;

[0116]

3)重复步骤1)和2),即完成重复第一前驱体交替脉冲循环和第二前驱体交替脉冲循环2次。

[0117]

上述前驱体三甲基铟、氧气、四(二甲氨基)锡的通入时间和停留时间的控制非常重要,通过前驱体通入时间和停留时间的控制,得到的薄膜晶体管的性能最佳,并且在相对较低的温度下可以制备非晶态材料,过多的前驱体打入(通入时间过长)容易发生类似于cvd(化学气相沉积)的反应,影响薄膜性能,而且ald的前驱体材料价格较高,因此,三甲基铟、氧气、四(二甲氨基)锡的量的控制很重要,停留时间对形成饱和致密的薄膜也非常重要,如果时间短了,未来得及充分反应,会导致原子比例不正确,薄膜不均匀,有缺陷,时间过长影响沉积效率和成分变化。而在本发明实施例的上述范围内,得到的a

‑

igzo薄膜质地

均匀,性能较好。

[0118]

优选地,三甲基铟的通入时间为0.02s,停留时间为5s,吹扫时间为10s,氧气的通入时间为0.02s,停留时间为3s,吹扫时间为10s,所述四(二甲氨基)锡的通入时间为0.01s,停留时间为5s,吹扫时间为5s,氧气的通入时间为0.02s,停留时间为5s,吹扫时间为5s,上述条件下,得到的栅极平整度较好。

[0119]

此外,优选地,在进行原子层沉积时,所述反应室中的温度为150~250℃,例如可以是150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃等,反应室中的压力为0.01~0.5torr,例如可以是0.01torr、0.1torr、0.2torr、0.25torr、0.3torr、0.4torr、0.5torr等。

[0120]

当有源层的材料是a

‑

si:h和n型a

‑

si:h时,采用原子层沉积法沉积a

‑

si:h的步骤包括:

[0121]

将沉积有栅极、栅极绝缘层的衬底放入原子层沉积反应室中,向反应室中交替脉冲通入第一前驱体和第二前驱体,并重复交替脉冲预设次数,以在栅极绝缘层沉积a

‑

si:h。

[0122]

其中,第一前驱体为sih4、sicl4、[nh(c4h9)]2sih2中的任意一种,第二前驱体为h2和co中的任意一种,反应室中的温度为80~200℃,在一次交替脉冲通入第一前躯体和第二前驱体中,第一前驱体的通入时间为0.01~0.05s,停留时间为5~20s,吹扫时间为5~20s,第二前驱体的通入时间为0.01~0.05s,停留时间为10~30s,吹扫时间为10~30s,以获得a

‑

si:h。

[0123]

可选地,所述反应室中的压力为0.01~0.5torr。所述预设次数为400~600次。优选地,在一次交替脉冲通入第一前驱体和第二前驱体中,第一前驱体的通入时间为0.03s,停留时间为15s,吹扫时间为10s,第二前驱体的通入时间为0.03s,停留时间为20s,吹扫时间为20s,以获得a

‑

si:h。

[0124]

采用原子层沉积法沉积n型a

‑

si:h的步骤包括:

[0125]

将沉积有栅极、栅极绝缘层和a

‑

si:h的衬底放入原子层沉积反应室中,向反应室中交替脉冲通入第一前驱体、第二前驱体和第三前驱体,并重复交替脉冲预设次数,以在a

‑

si:h上沉积n型a

‑

si:h。

[0126]

其中,第一前驱体为sih4、sicl4、[nh(c4h9)]2sih2中的任意一种,第二前驱体为h2和co中的任意一种,第三前驱体为ph3,反应室中的温度为80~200℃,在一次交替脉冲通入第一前躯体和第二前驱体中,第一前驱体的通入时间为0.01~0.05s,停留时间为5~20s,吹扫时间为5~20s,第二前驱体的通入时间为0.01~0.05s,停留时间为10~30s,吹扫时间为10~30s,第三前驱体的通入时间为0.01~0.03s,停留时间为2~10s,吹扫时间为2~10s,以获得n型a

‑

si:h。

[0127]

可选地,所述反应室中的压力为0.01~0.5torr。可选地,所述预设次数为400~600次。优选地,在一次交替脉冲通入第一前驱体、第二前驱体和第三前驱体中,第一前驱体的通入时间为0.03s,停留时间为15s,吹扫时间为10s,第二前驱体的通入时间为0.03s,停留时间为20s,吹扫时间为20s,第三前驱体的通入时间为0.01s,停留时间为5s,吹扫时间为5s以获得n型a

‑

si:h。

[0128]

s40、在所述有源层的上侧沉积源极。

[0129]

s50、在所述有源层的上侧沉积间隔于所述源极的漏极。

[0130]

源极和漏极的材质可以是晶态材料,也可以是非晶态材料,优选为非晶态材料,此时,对于源极和漏极的沉积方式,本发明不做限制,优选地,采用原子层沉积法沉积,得到的源极、漏极平整度较好。

[0131]

在本发明的另一实施例中,在步骤s10之后,步骤s20之前,薄膜晶体管的制备方法还包括:

[0132]

s60、在所述栅极的上侧沉积第一保护层。

[0133]

第一保护层的材质可以是晶态材料,也可以是非晶态材料,优选为非晶态材料,当第一保护层的材质为非晶态材料时,步骤s60包括:

[0134]

将沉积有栅极的衬底放入原子层沉积反应室中,向反应室中交替脉冲通入第一前驱体和第二前驱体,并重复交替脉冲第一预设次数,以在栅极上沉积非晶态第一保护层。

[0135]

在本发明的一实施例中,第一前驱体为钼前驱体或钛前驱体,第二前驱体为氮前驱体,反应室中的温度为100~250℃,在一次交替脉冲通入第一前驱体和氮前驱体中,第一前驱体的通入时间为0.01~0.03s,停留时间为5~20s,吹扫时间为2~10s,氮前驱体的通入时间为0.01~0.03s,停留时间为10~30s,吹扫时间为10~30s,以获得非晶态mon或非晶体tin。

[0136]

所述mo前驱体为二烷基二硫代磷酸氧钼、二烷基二硫代氨基甲酸钼、二烷基二硫代氨基甲酸钼中的一种;

[0137]

所述ti前驱体为四氯化钛、钛酸四丁酯中的一种;

[0138]

所述氮前驱体为nh3、n2、n2h4中的一种。

[0139]

优选地,第一前驱体的通入时间为0.02s,停留时间为10s,吹扫时间为5s,所述第二前驱体的通入时间为0.02s,停留时间为20s,吹扫时间为20s,上述条件下,得到的栅极平整度较好。

[0140]

此外,优选地,在进行原子层沉积时,所述反应室中的温度为100~150℃,例如可以是100℃、110℃、120℃、130℃、140℃、150℃等,反应室中的压力为0.01~0.5torr,例如可以是0.01torr、0.1torr、0.2torr、0.3torr、0.4torr、0.5torr等,第二预设次数为400~600次,例如可以是400次、500次、600次等,优选为500次。可以理解,上述反应温度、反应室中的压力及预设次数可以同时满足,也可以只满足其中一个,而作为本发明的优选实施例,反应温度、反应室中的压力及预设次数的条件同时满足,如此,制得的栅极厚度均匀、平整度高。

[0141]

而在本发明的另一实施例中,第一前驱体为钼前驱体或钛前驱体,第二前驱体为还原性前驱体,反应室中的温度为150~300℃,在一次交替脉冲通入第一前驱体和还原性前驱体中,第一前驱体的通入时间为0.01~0.03s,停留时间为5~20s,吹扫时间为2~10s,氮前驱体的通入时间为0.01~0.03s,停留时间为10~30s,吹扫时间为10~30s,以获得非晶态mo或非晶体ti。

[0142]

其中,钼前驱体为二烷基二硫代磷酸氧钼、二烷基二硫代氨基甲酸钼、二烷基二硫代氨基甲酸钼中的一种;

[0143]

所述钛前驱体为四氯化钛、钛酸四丁酯中的一种;

[0144]

还原性前驱体为co和h2中的一种。

[0145]

优选地,第一前驱体的通入时间为0.02s,停留时间为10s,吹扫时间为5s,所述第

二前驱体的通入时间为0.02s,停留时间为20s,吹扫时间为20s,上述条件下,得到的栅极平整度较好。

[0146]

此外,优选地,在进行原子层沉积时,所述反应室中的温度为150~300℃,例如可以是150℃、160℃、180℃、200℃、220℃、250℃、280℃、300℃等,反应室中的压力为0.01~0.5torr,例如可以是0.01torr、0.1torr、0.2torr、0.3torr、0.4torr、0.5torr等,第二预设次数为400~600次,例如可以是400次、500次、600次等,优选为500次。可以理解,上述反应温度、反应室中的压力及预设次数可以同时满足,也可以只满足其中一个,而作为本发明的优选实施例,反应温度、反应室中的压力及预设次数的条件同时满足,如此,制得的栅极厚度均匀、平整度高。

[0147]

在步骤s50之后,薄膜晶体管的制备方法还包括:

[0148]

s70、在所述源极和漏极的上侧沉积第二保护层。

[0149]

所述第二保护层的制备工艺同第一保护层的制备工艺,故不赘述。

[0150]

本发明进一步提出一种显示装置,所述显示装置包括如上所述的薄膜晶体管。请参阅图3,所述显示装置100包括控制部件300和显示面板200,所述控制部件300用于控制所述显示面板200显示,所述显示面板200中的阵列基板包括多个如上所述的薄膜晶体管,所述薄膜晶体管的具体制备方法参照上述实施例,由于本发明显示装置采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

[0151]

以下结合具体实施例和附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

[0152]

实施例1

[0153]

1)栅极制备:栅极材质为a

‑

tial3,采用ald沉积法,温度100℃,压强0.01toor,ald沉积法过程:

[0154][0155][0156]

2)栅极绝缘层制备:栅极绝缘层的材质为a

‑

sin

x

,采用ald沉积法,温度80℃,压强0.01toor,ald沉积法过程:

[0157]

序号程序配方时间(s)

1第一前驱体(dose1)[nh(c4h9)]2sih20.022停留时间1(reaciton1)[nh(c4h9)]2sih2停留时间103惰性气体吹扫1(purge1)ar吹扫54第二前驱体(dose2)nh30.025停留时间2(reaciton1)nh3停留时间206惰性气体吹扫ar吹扫207总循环数(goto1) 500次8结束(end)

ꢀꢀ

[0158]

3)有源层制备:有源层的材质为a

‑

igzo,采用ald沉积法,温度150℃,压强0.01toor,ald沉积法过程:

[0159][0160][0161]

实施例2

[0162]

1)栅极制备:栅极材质为a

‑

tial3,采用ald沉积法,温度150℃,压强5toor,ald沉积法过程:

[0163]

序号程序配方时间(s)1钛前驱体(dose1)氯化钛,钛酸四丁酯0.01

2停留时间1(reaciton1)氯化钛停留时间23惰性气体吹扫1(purge1)ar吹扫54铝前驱体(dose2)三甲基铝,氯化铝0.035停留时间2(reaciton1)三甲基铝停留时间26惰性气体吹扫ar吹扫27总循环数(goto1) 400次8结束(end)

ꢀꢀ

[0164]

2)栅极绝缘层制备:栅极绝缘层的材质为a

‑

sin

x

,采用ald沉积法,温度200℃,压强5toor,ald沉积法过程:

[0165][0166][0167]

3)有源层制备:有源层的材质为a

‑

igzo,采用ald沉积法,温度250℃,压强0.5toor,ald沉积法过程:

[0168]

序号程序配方时间(s)1前驱体1三甲基铟0.012停留时间(reaciton)三甲基铟停留时间103惰性气体吹扫(purge)ar吹扫54前驱体2氧气0.015停留时间(reaciton)氧气停留时间16惰性气体吹扫(purge)ar吹扫57前驱体30.01四(二甲氨基)锡0.028停留时间(reaciton)四(二甲胺基)锡停留时间109惰性气体吹扫ar吹扫1010氧前驱体(dose2)氧气0.0111停留时间2(reaciton1)氧气停留时间1012惰性气体吹扫ar吹扫1013序号1

‑

6循环次数 80次14序号7

‑

12循环次数 5次

15序号13

‑

14循环次数 2次16结束(end)

ꢀꢀ

[0169]

实施例3

[0170]

1)栅极制备:栅极材质为a

‑

tial3,采用ald沉积法,温度125℃,压强2.5toor,ald沉积法过程:

[0171]

序号程序配方时间(s)1钛前驱体(dose1)氯化钛,钛酸四丁酯0.032停留时间1(reaciton1)氯化钛停留时间103惰性气体吹扫1(purge1)ar吹扫154铝前驱体(dose2)三甲基铝,氯化铝0.025停留时间2(reaciton1)三甲基铝停留时间106惰性气体吹扫ar吹扫107总循环数(goto1) 600次8结束(end)

ꢀꢀ

[0172]

2)栅极绝缘层制备:栅极绝缘层的材质为a

‑

sin

x

,采用ald沉积法,温度140℃,压强2.5toor,ald沉积法过程:

[0173]

序号程序配方时间(s)1第一前驱体(dose1)[nh(c4h9)]2sih20.032停留时间1(reaciton1)[nh(c4h9)]2sih2停留时间153惰性气体吹扫1(purge1)ar吹扫84第二前驱体(dose2)nh30.035停留时间2(reaciton1)nh3停留时间306惰性气体吹扫ar吹扫307总循环数(goto1) 600次8结束(end)

ꢀꢀ

[0174]

3)有源层制备:有源层的材质为a

‑

igzo,采用ald沉积法,温度200℃,压强0.25toor,ald沉积法过程:

[0175]

[0176][0177]

实施例4

[0178]

1)栅极制备:栅极材质为a

‑

tial3,采用ald沉积法,温度110℃,压强0.8toor,ald沉积法过程:

[0179][0180][0181]

2)栅极绝缘层制备:栅极绝缘层的材质为a

‑

sin

x

,采用ald沉积法,温度160℃,压

强3toor,ald沉积法过程:

[0182]

序号程序配方时间(s)1第一前驱体(dose1)[nh(c4h9)]2sih20.022停留时间1(reaciton1)[nh(c4h9)]2sih2停留时间103惰性气体吹扫1(purge1)ar吹扫94第二前驱体(dose2)nh30.025停留时间2(reaciton1)nh3停留时间206惰性气体吹扫ar吹扫207总循环数(goto1) 550次8结束(end)

ꢀꢀ

[0183]

3)有源层制备:有源层的材质为a

‑

igzo,采用ald沉积法,温度220℃,压强0.3toor,ald沉积法过程:

[0184][0185][0186]

实施例5

[0187]

1)栅极制备:栅极材质为非晶态cu,采用原子层沉积(ald)法,温度150℃,压强0.01toor,ald法过程:

[0188]

序号程序配方时间(s)1铜前驱体(dose1)n,n

‑

二异丙基乙酸铜0.012停留时间1(reaciton1)n,n

‑

二异丙基乙酸铜53惰性气体吹扫1(purge1)ar吹扫24还原性前驱体(dose2)co0.015停留时间2(reaciton1)co106惰性气体吹扫ar吹扫107总循环数(goto1) 400次8结束(end)

ꢀꢀ

[0189]

2)第一保护层制备:第一保护层的材质为非晶态mon,采用ald法,温度100℃,压强0.01toor,ald法过程:

[0190][0191][0192]

3)栅极绝缘层制备;

[0193]

4)有源层制备;

[0194]

5)源极和漏极制备:源极和漏极采用与栅极相同的沉积参数;

[0195]

6)第二保护层制备:第二保护层采用与第一保护层相同的沉积参数。

[0196]

实施例6

[0197]

1)栅极制备:栅极材质为非晶态cu,采用原子层沉积(ald)法,温度200℃,压强0.03toor,ald法过程:

[0198]

序号程序配方时间(s)1铜前驱体(dose1)二(六氟戊二酮)铜0.022停留时间1(reaciton1)二(六氟戊二酮)铜103惰性气体吹扫1(purge1)ar吹扫54还原性前驱体(dose2)h20.025停留时间2(reaciton1)h2206惰性气体吹扫ar吹扫20

7总循环数(goto1) 500次8结束(end)

ꢀꢀ

[0199]

2)第一保护层制备:第一保护层的材质为非晶态tin,采用ald法,温度120℃,压强0.03toor,ald法过程:

[0200][0201][0202]

3)栅极绝缘层制备;

[0203]

4)有源层制备;

[0204]

5)源极和漏极制备:源极和漏极采用与栅极相同的沉积参数;

[0205]

6)第二保护层制备:第二保护层采用与第一保护层相同的沉积参数。

[0206]

实施例7

[0207]

1)栅极制备:栅极材质为非晶态cu,采用原子层沉积(ald)法,温度300℃,压强0.05toor,ald法过程:

[0208]

序号程序配方时间(s)1铜前驱体(dose1)乙酰丙酮铜0.032停留时间1(reaciton1)乙酰丙酮铜153惰性气体吹扫1(purge1)ar吹扫104还原性前驱体(dose2)h20.035停留时间2(reaciton1)h2306惰性气体吹扫ar吹扫307总循环数(goto1) 600次8结束(end)

ꢀꢀ

[0209]

2)第一保护层制备:第一保护层的材质为非晶态mo,采用ald法,温度300℃,压强0.05toor,ald法过程:

[0210][0211][0212]

3)栅极绝缘层制备;

[0213]

4)有源层制备;

[0214]

5)源极和漏极:源极和漏极采用与栅极相同的沉积参数;

[0215]

6)第二保护层制备:第二保护层采用与第一保护层相同的沉积参数。

[0216]

实施例8

[0217]

1)栅极制备:栅极材质为非晶态cu,采用原子层沉积(ald)法,温度150℃,压强0.01toor,ald法过程:

[0218]

序号程序配方时间(s)1铜前驱体(dose1)n,n

‑

二异丙基乙酸铜0.012停留时间1(reaciton1)n,n

‑

二异丙基乙酸铜53惰性气体吹扫1(purge1)ar吹扫24还原性前驱体(dose2)co0.015停留时间2(reaciton1)co106惰性气体吹扫ar吹扫107总循环数(goto1) 400次8结束(end)

ꢀꢀ

[0219]

2)第一保护层制备:第一保护层的材质为非晶态ti,采用ald法,温度150℃,压强0.01toor,ald法过程:

[0220][0221][0222]

3)栅极绝缘层制备;

[0223]

4)有源层制备;

[0224]

5)源极和漏极制备:源极和漏极采用与栅极相同的沉积参数;

[0225]

6)第二保护层制备:第二保护层采用与第一保护层相同的沉积参数。

[0226]

实施例5至实施例8中,栅极绝缘层的材质均为a

‑

sin

x

,均采用ald沉积法,沉积参数与实施例1相同,有源层的材质均为a

‑

si:h和n型a

‑

si:h,沉积过程如下:

[0227]

1)采用ald沉积法沉积a

‑

si:h,温度100℃,压强0.01toor,ald沉积法过程:

[0228]

序号程序配方时间(s)1第一前驱体(dose1)[nh(c4h9)]2sih20.032停留时间1(reaciton1)[nh(c4h9)]2sih2103惰性气体吹扫1(purge1)ar吹扫54第二前驱体(dose2)co0.035停留时间2(reaciton1)co206惰性气体吹扫ar吹扫207总循环数(goto1) 300次8结束(end)

ꢀꢀ

[0229]

2)采用ald沉积法沉积n型a

‑

si:h,温度100℃,压强0.01toor,ald沉积法过程:

[0230]

[0231][0232]

以某市售薄膜晶体管为对比例1,对实施例1至4及对比例1的薄膜晶体管测定电子迁移率、阈值电压及开关电流比,得表1。

[0233]

表1实施例及对比例的薄膜晶体管的性能测试

[0234] 电子迁移率(μ)阈值电压(vth)开关电流比(ion/ioff)实施例10.80.5v5

×

107实施例20.70.4v5

×

107实施例30.70.6v4

×

107实施例40.80.5v4

×

107实施例50.30.7v2.5

×

107实施例60.80.7v4.0

×

107实施例70.50.6v2.5

×

107实施例80.30.3v1.7

×

107对比例10.31.2v1.5

×

107[0235]

由表1可以看出,实施例1至8制得的薄膜晶体管的电子迁移率及开关电流比均明显高于对比例1,说明本技术提出的薄膜晶体管性能明显由于现有的薄膜晶体管,因此,本技术制得的薄膜晶体管比现有的薄膜晶体管的电子迁移率及开关电流比均更优异,市场优势明显。

[0236]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1