一种磁性高熵合金复合材料的制备方法与流程

1.本发明涉及磁性材料制备技术领域,具体涉及一种磁性高熵合金复合材料的制备方法。

背景技术:

2.磁性材料作为重要的功能材料之一,磁性材料被广泛应用于航空航天、海洋、通信工程、军事工程等诸多领域。磁性材料根据其剩磁、矫顽力等参数的差异可分为软磁材料和硬磁材料两种。其中软磁材料具有饱和磁化强度高,矫顽力低等特点,在电气设备中有着广泛的应用。金属软磁材料易加工但电阻率低,在使用过程中损耗大,不适用于高频领域。铁氧体软磁材料尽管具有较高的电阻率和良好的综合磁性能,但是铁氧体材料质脆,不易加工。因此,如何获得综合磁性能良好且电阻率高、易加工的软磁材料是本领域技术人员亟需解决的问题。

技术实现要素:

3.为解决现有技术中存在的问题,本发明提供了一种磁性高熵合金复合材料的制备方法,解决了上述背景技术中提到的问题。

4.为实现上述目的,本发明提供如下技术方案:一种磁性高熵合金复合材料的制备方法,所述磁性高熵合金复合材料的饱和磁化强度能达到153~172emu/g,硬度值能达到200~233hv,抗拉强度能达到600~712mpa,矫顽力<200oe;所述磁性高熵合金复合材料的制备包括如下步骤:

5.s1、高熵合金粉末制备;

6.s2、铁氧体粉末制备;

7.s3、将步骤s1、步骤s2中所得粉末与添加剂混合;

8.s4、将步骤s3中所得原料装入模具加压成形;

9.s5、将步骤s4中所得粉末进行烧结,即得磁性高熵合金复合材料。

10.优选的,所述步骤s1中的高熵合金粉末制备是将各组分原料按比例配料,然后在真空感应炉中进行熔炼,再采用机械粉碎法将其破碎成粉末。

11.优选的,所述的高熵合金粉末组分重量比为:fe 20%~30%,co 20%~30%,ni 20%~30%,m 20%~30%,余量为al;其中m为稀土元素,具体是nb、tb、ho或dy。

12.优选的,所述的高熵合金粉末组分重量比为:fe 22%~25%,co 22%~25%,ni 22%,m 20%~25%,余量为al。

13.优选的,所述步骤s2中铁氧体粉末为锰锌铁氧体、钴铁氧体或镍铁氧体;所述步骤s2的制备方法为球磨法或气流磨。

14.优选的,所述步骤s3中添加剂的加入量占总质量的5~20%;所述的添加剂为聚乙烯醇或石蜡。

15.优选的,所述步骤s3中高熵合金粉末与铁氧体粉末的质量比为1:1。

16.优选的,所述的步骤s4中装入模具加压成形的具体方法为刚性模压制成形或等静压成形。

17.优选的,所述步骤s5中烧结的具体方法为真空烧结或气氛烧结。

18.优选的,所述烧结的温度为600~800℃。

19.本发明的有益效果是:本发明方法通过合理的成分及工艺调控,本发明所述磁性高熵合金的软磁性能优异且力学性能良好,通过磁性高熵合金和铁氧体材料的复合获得了综合磁性能优异、电阻率高且易于后续加工的软磁材料,饱和磁化强度可达150emu/g,矫顽力小于200oe,饱和场小于500oe,硬度值大于200hv,抗拉强度大于600mpa。

附图说明

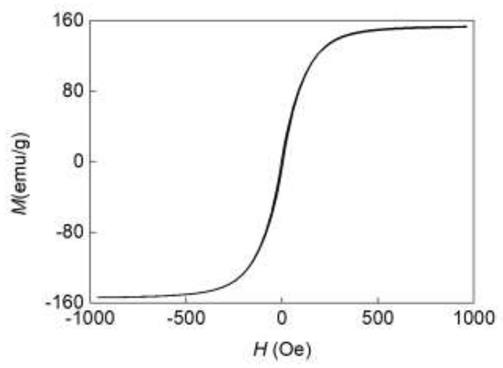

20.图1为本发明实施例1制备材料的磁性能曲线图;

21.图2为本发明实施例1制备材料的拉伸测试曲线图;

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1

24.一种磁性高熵合金复合材料的方法,按照以下步骤进行:

25.步骤(1):将各原料按照如下原子百分比配料:fe 25%,co 22%,ni 22%,ho 25%,余量为al及少量杂质,之后在真空感应炉中加热熔化并浇铸成形,再之后使用机械粉碎设备将其破碎成粉末;

26.步骤(2):使用球磨法磨制锰锌铁氧体粉末;

27.步骤(3):将(1)、(2)中所得粉末与质量比为10%的聚乙烯醇混合;(1)、(2)粉末的质量比为1:1(下面的实施例与此相同)。

28.步骤(4):将(3)中所获原料装入刚性模具中加压成形;

29.步骤(5):在真空环境下将(4)中所获粉末进行烧结,烧结温度为600℃,即得磁性高熵合金复合材料。

30.本实施例制备的材料的磁性能(磁滞回线)如图1所示,拉伸测试曲线如图2所示,该材料的饱和磁化强度可达153emu/g,矫顽力约为60oe,饱和场小于500oe,硬度值大于200hv,抗拉强度大于600mpa。

31.实施例2

32.一种磁性高熵合金复合材料的方法,按照以下步骤进行:

33.步骤(1):将各原料按照如下原子百分比配料:fe 25%,co 22%,ni 22%,tb 25%,余量为al及少量杂质,之后在真空感应炉中加热熔化并浇铸成形,再之后使用机械粉碎设备将其破碎成粉末;

34.步骤(2):使用球磨法磨制镍铁氧体粉末;

35.步骤(3):将(1)、(2)中所得粉末与质量比为15%的聚乙烯醇混合;

36.步骤(4):将(3)中所获原料装入等静压设备中加压成形;

37.步骤(5):在真空环境下将(4)中所获粉末进行烧结,烧结温度为700℃,即得磁性高熵合金复合材料。

38.本实施例制备的材料的磁性能如下:饱和磁化强度可达172emu/g,矫顽力约为180oe,饱和场约为475oe,硬度值233hv,抗拉强度约为712mpa。

39.实施例3

40.一种磁性高熵合金复合材料的方法,按照以下步骤进行:

41.步骤(1):将各原料按照如下原子百分比配料:fe 22%,co 25%,ni 22%,nb 20%,余量为al及少量杂质,之后在真空感应炉中加热熔化并浇铸成形,再之后使用机械粉碎设备将其破碎成粉末;

42.步骤(2):使用气流磨磨制锰锌铁氧体粉末;

43.步骤(3):将(1)、(2)中所得粉末与质量比为10%的石蜡混合;

44.步骤(4):将(3)中所获原料装入刚性模具中加压成形;

45.步骤(5):在氩气环境下将(4)中所获粉末进行烧结,烧结温度为800℃,即得磁性高熵合金复合材料。

46.本实施例制备的材料的磁性能如下:饱和磁化强度可达164emu/g,矫顽力约为110oe,饱和场约为335oe,硬度值211hv,抗拉强度约为664mpa。

47.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种磁性高熵合金复合材料的制备方法,其特征在于,所述磁性高熵合金复合材料的饱和磁化强度能达到153~172emu/g,硬度值能达到200~233hv,抗拉强度能达到600~712mpa,矫顽力<200oe;所述磁性高熵合金复合材料的制备包括如下步骤:s1、高熵合金粉末制备;s2、铁氧体粉末制备;s3、将步骤s1、步骤s2中所得粉末与添加剂混合;s4、将步骤s3中所得原料装入模具加压成形;s5、将步骤s4中所得粉末进行烧结,即得磁性高熵合金复合材料。2.根据权利要求1所述的磁性高熵合金复合材料的制备方法,其特征在于:所述步骤s1中的高熵合金粉末制备是将各组分原料按比例配料,然后在真空感应炉中进行熔炼,再采用机械粉碎法将其破碎成粉末。3.根据权利要求2所述的磁性高熵合金复合材料的制备方法,其特征在于:所述的高熵合金粉末组分重量比为:fe 20%~30%,co 20%~30%,ni 20%~30%,m 20%~30%,余量为al;其中m为稀土元素,具体是nb、tb、ho或dy。4.根据权利要求3所述的磁性高熵合金复合材料的制备方法,其特征在于:所述的高熵合金粉末组分重量比为:fe 22%~25%,co 22%~25%,ni 22%,m 20%~25%,余量为al。5.根据权利要求1所述的磁性高熵合金复合材料的制备方法,其特征在于:所述步骤s2中铁氧体粉末为锰锌铁氧体、钴铁氧体或镍铁氧体;所述步骤s2的制备方法为球磨法或气流磨。6.根据权利要求1所述的磁性高熵合金复合材料的制备方法,其特征在于:所述步骤s3中添加剂的加入量占总质量的5~20%;所述的添加剂为聚乙烯醇或石蜡。7.根据权利要求1所述的磁性高熵合金复合材料的制备方法,其特征在于:所述步骤s3中高熵合金粉末与铁氧体粉末的质量比为1:1。8.根据权利要求1所述的磁性高熵合金复合材料的制备方法,其特征在于:所述的步骤s4中装入模具加压成形的具体方法为刚性模压制成形或等静压成形。9.根据权利要求1所述的磁性高熵合金复合材料的制备方法,其特征在于:所述步骤s5中烧结的具体方法为真空烧结或气氛烧结。10.根据权利要求9所述的磁性高熵合金复合材料的制备方法,其特征在于:所述烧结的温度为600~800℃。

技术总结

本发明公开了一种磁性高熵合金复合材料的制备方法,属于磁性材料制备技术领域,所述磁性高熵合金复合材料的饱和磁化强度能达到153~172emu/g,硬度值能达到200~233HV,抗拉强度能达到600~712MPa,矫顽力<200Oe,其制备步骤包括:(1)高熵合金粉末制备;(2)铁氧体粉末制备;(3)将(1)、(2)中所得粉末与适量添加剂混合;(4)装入模具加压成型;(5)烧结,即得磁性高熵合金复合材料。本发明的通过对高熵合金成分、铁氧体成分及两种成分配比的合理调控及烧结工艺的合理控制获得了力学性能优异、高频磁性能突出的高熵合金磁性复合材料。磁性能突出的高熵合金磁性复合材料。磁性能突出的高熵合金磁性复合材料。

技术研发人员:陈文波 焦健 唐定兵

受保护的技术使用者:中国电子科技集团公司第九研究所

技术研发日:2021.07.01

技术公布日:2021/11/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1