基板处理方法与流程

二降压步骤之前可包括将常压保持预定时间的第二常压保持步骤。

20.在本发明的基板处理方法的一部分实施例中,所述第二常压保持步骤可供应吹扫气体。

21.在本发明的基板处理方法的一部分实施例中,在所述第二增压步骤和所述第三降压步骤之间包括将所述第三高压保持预定时间的第二高压保持步骤。所述第二增降压反复执行步骤为将所述第二增压步骤、所述第二高压保持步骤及所述第三降压步骤可依次反复执行预定次数。

22.在本发明的基板处理方法的一部分实施例中,所述第一气体可以是包含氢(h)、氧(o)、氮(n)、氯(cl)及氟(f)中的至少一种的气体。

23.所述第二气体可以是包含氢(h)、氧(o)、氮(n)、氯(cl)及氟(f)中的至少一种的气体。

24.在本发明的基板处理方法的一部分实施例中,在所述基板上可形成有薄膜。

25.在本发明的基板处理方法的一部分实施例中,所述薄膜可构成晶体管的栅极绝缘膜中的至少一部分。

26.在本发明的基板处理方法的一部分实施例中,所述薄膜可包含金属元素、ⅳ族元素、

ⅲ‑ⅴ

化合物、

ⅱ‑ⅵ

化合物、氮(n)、氧(o)、硼(b)中的至少一种。

27.发明的效果

28.根据本发明,在形成薄膜之后增压并急剧降压,进而可清除薄膜内的杂质,并且可改善薄膜的特性。尤其是,本发明为在常压以上的压力反复增压和降压的过程来清除薄膜内的杂质,进而大幅度缩短工艺时间的同时还可提高电特性。另外,通过缩短工艺时间来缩短热处理时间,进而可减少热预算(heat budget)。

29.另外,本发明的基板处理方法对3d半导体器件或者具有高纵横比的器件也可进行均匀的处理,并且通过独立的工艺执行,因此可适用于宽范的基板处理方法。

30.然后,本发明的基板处理方法为在形成薄膜之前执行,可改善基板表面特性,并且在形成薄膜时执行,也可改善薄膜的特性。

31.另外,本发明的基板处理方法有效清除杂质,进而相比于以往的高温或者高能的热处理过程,通过相对更低的温度及能量的热处理过程可改善薄膜的特性,尤其是,通过将已降压的低压保持预定时间,提高了清除杂质的效果。然后,在氮化膜的情况下,增加在含氮(n)的气体环境下执行增压/降压的步骤,进而可增加薄膜内氮(n)含量,因此提高耐氧化性。

附图说明

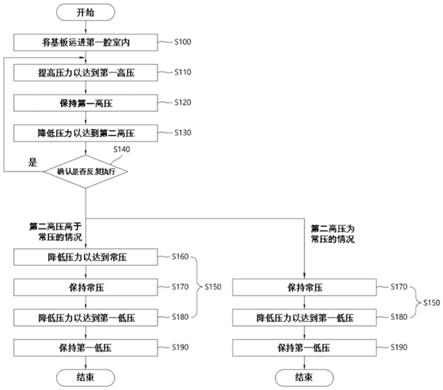

32.图1示出了本发明的基板处理方法的一实施例的执行过程的流程图。

33.图2a及图2b是概略示出本发明的薄膜处理方法的一实施例的第一腔室内部的压力变化的图;图2a是示出在第二高压大于常压的情况下的压力变化的图;图2b是示出在第二高压为常压的情况下的压力变化的图。

34.图3至图5是用于说明执行增压步骤和降压步骤时的模式图。

35.图6是示出本发明的电特性的改善效果的图,是示出热处理前后的面电阻变化的图。

36.图7是概略示出以往的薄膜处理方法的第一腔室内部的压力变化的图。

37.图8是示出本发明的基板处理方法的另一实施例的执行过程的流程图。

38.图9是用于说明在第一气体环境下执行增压步骤和降压步骤之后在第二气体环境下执行增压步骤和降压步骤时的模式图。

39.图10是示出本发明的基板处理方法的其他一实施例的执行过程的流程图。

具体实施方式

40.以下,参照附图详细说明本发明的实施例。本发明的实施例是为了给在本发明所属技术领域中具有常规知识的人更加完整说明本发明而提供的,以下实施例可变形为各种形态,本发明的范围不限于以下的实施例。反而,这些实施例是为了更加真实且完整地公开并且为了将本发明的思想完整的传达给技术人员而提供的。

41.在附图中,例如,根据制造技术及/或者公差(tolerance)可预测示出的形状的变形。从而,本发明的实施例不得限于在本说明书示出的区域的特定形状来解释,而是应该包括例如制造引起的形状变形。相同的附图标记始终是指相同的构成元素。更进一步地,在附图中大致绘制了各种构成元素和区域。因此,本发明不限于在附图所示的相对尺寸或者间距。

42.图1示出了本发明的基板处理方法的一实施例的执行过程的流程图。图2a及图2b是概略示出本发明的薄膜处理方法的一实施例的第一腔室内部的压力变化的图;图2a是示出在第二高压大于常压的情况下的压力变化的图;图2b是示出在第二高压为常压的情况下的压力变化的图。

43.参照图1、图2a及图2b,本发明的基板处理方法的一实施例为,首先将基板运进第一腔室内(s100)。基板可利用由硅、氧化硅、氮化硅、碳化硅、石墨、石墨烯、

ⅲ‑ⅴ

化合物、

ⅱ‑ⅵ

化合物等构成的基板,没有特别限制。第一腔室可利用能够增压/降压的第一腔室,在第一腔室配置有供气工具、加热工具、泵工具、高压阀等。

44.基板可形成有薄膜,在基板形成的薄膜可以是构成晶体管的栅极绝缘膜中的至少一部分的薄膜。另外,在基板上形成的薄膜可包含金属元素、ⅳ族元素、

ⅲ‑ⅴ

化合物、

ⅱ‑ⅵ

化合物、氮(n)、氧(o)、硼(b)中的至少一种,例如可以是由硅、氧化硅、氮化硅、金属氧化物、金属氮化物、

ⅲ‑ⅴ

化合物、

ⅱ‑ⅵ

化合物、三元化合物、四元化合物构成的薄膜。然后,对于形成薄膜的方法也没有特别限制。可通过物理气相沉积法(physical vapor deposition,pvd)、化学气相沉积法(chemical vapor deposition,cvd)、原子层沉积法(atomic layer deposition,ald)等形成薄膜,对工艺温度或者工艺压力也没有特别限制。

45.在基板上形成的薄膜可以是氮化物薄膜,可以是金属氮化物薄膜。更具体地说,可以是氮化钛(tin)薄膜。为了形成金属氮化物薄膜,可利用化学气相沉积法或者原子层沉积法等,此时作为金属前体可利用含卤素的金属前体,反应气体可利用含氮的气体。例如,可通过利用四氯化钛(ticl4)前体和氮(n2)或者氨(nh3)反应气体的原子层沉积法形成氮化钛(tin)薄膜。

46.然后,提高第一腔室内的压力,以使第一腔室内的压力达到第一高压(第一增压步骤s110)。第一高压为常压以上的压力,可以是1~30atm左右的压力。第一增压步骤s110可在第一气体环境下执行,并且可在加热第一腔室内部的状态下执行。第一气体可包含氢

(h)、氧(o)、氮(n)、氯(cl)及氟(f)中的至少一种,根据在基板上形成的薄膜的种类可选择最佳的气体。例如,第一气体可利用还原性气体,可利用含氢(h)的气体。更具体地说,可利用氢(h2)气。另外,为了执行用于氧化薄膜的氧化热处理,可利用氧(o2)气作为第一气体。第一腔室内的温度根据在基板上形成的薄膜的种类可选择最佳的温度。

47.然后,将第一腔室内的压力以第一高压保持预定时间(第一高压保持步骤s120)。第一高压保持步骤s120可在第一气体环境下执行,第一气体可利用与在s110步骤中利用的气体相同的气体。

48.然后,降低第一腔室内的压力,以使第一腔室内的压力达到第二高压(第一降压步骤s130)。第二高压为低于第一高压且在常压以上的压力。第一降压步骤s130是第一高压降低至第二高压的步骤,无需对第一腔室内进行抽气,而是可只通过阀门的动作执行。

49.然后,确认是否反复进行增压/降压处理s110~s130(s140),将s110步骤至s130步骤作为一个循环周期,将该循环周期反复执行数次。

50.然后,降低第一腔室内的压力,以使第一腔室内的压力达到第一低压(第二降压步骤s150)。

51.此时,在第二高压高于常压的情况下,第二降压步骤s150分为:第二-一降压步骤s160,降低第一腔室内的压力,以使第一腔室内的压力达到常压;第一常压保持步骤s170,将第一腔室内的压力以常压保持预定时间;及第二-二降压步骤s180,降低第一腔室内的压力,以使第一腔室内的压力达到第一低压(参照图2a)。然后,在第二高压为常压的情况下,第二降压步骤s150分为:第一常压保持步骤s170,将第一腔室内的压力以常压保持预定时间;第二-二降压步骤s180,降低第一腔室内的压力,以使第一腔室内的压力达到第一低压(参照图2b)。

52.第一常压保持步骤s170可向第一腔室内供应吹扫气体。吹扫气体可利用惰性气体,例如可利用氮(n2)气。若在第一常压保持步骤s170中向第一腔室内供应吹扫气体,则可稀释在第一增压步骤s110和第一高压保持步骤s120中供应的第一气体,由于稀释了第一气体,因此提高整体工艺的安全性,并且可在第二-二降压步骤s180中更加容易排放第一气体。

53.第一低压为常压以下的压力,可以是10~0.01torr左右的压力。第二-一降压步骤s160为压力降低至常压的步骤,对第一腔室内不进行抽气,而是只可通过阀门的动作执行。第二-二降压步骤s180为压力从常压降低至第一低压的步骤,可对第一腔室内进行抽气来执行。

54.然后,将第一腔室内的压力以第一低压保持预定时间(第一低压保持步骤s190)。将第一腔室内的压力以第一低压的保持预定时间可根据薄膜的种类、薄膜形成方法等而改变,但是保持一分钟以上的低压的压力。

55.以往的增压/降压处理时,应反复执行在增压至常压以上高压之后降压至常压以下的低压的处理方法,因此工艺时间长,存在热预算(heat budget)增加的问题。与此相反,本实施例的增压/降压处理是反复执行增压至常压以上的第一高压之后降压至低于第一高压且在常压以上的第二高压的处理,因此缩短整体工艺时间,可减少热预算。另外,可无需抽气来执行降压处理。

56.图3至图5是用于说明执行增压步骤和降压步骤时的模式图。图3至图5是在通过利

用四氯化钛(ticl4)前体和氮(n2)或者氨(nh3)反应气体的原子层沉积法在基板形成氮化钛(tin)薄膜之后在氢(h2)环境下执行第一增压步骤s110及第一高压保持步骤s120并执行第一降压步骤s130的情况下将第一腔室内部和薄膜状态模式化的图。

57.图3是在基板上形成氮化钛(tin)薄膜之后(as-dep.)将薄膜内的状态模式化的图,在形成氮化钛(tin)薄膜之后(as-dep.)在氮化钛(tin)薄膜内含有杂质,即氯(cl)。在形成氮化钛(tin)薄膜之后在薄膜内可包含处于与钛(ti)松弛键合状态的氯(cl)、处于与钛(ti)紧密键合状态的氯(cl)、处于自由未键合状态的氯(cl)等。

58.图4是在氢(h2)环境下执行第一增压步骤s110和第一高压保持步骤s120之后将薄膜内的状态模式化的图,若在氢(h2)环境下执行第一增压步骤s110,则在与钛(ti)松弛键合状态下分离的氯(cl)和处于自由未键合状态的氯(cl)与氢(h)键合变为易于汽化的惰性状态的氯化氢(hcl)。然后,也增加了处于与钛(ti)紧密键合状态的氯(cl)可被破坏键合的可能性。即,氢(h2)气体与杂质,即氯(cl)产生反应形成副产物,即氯化氢(hcl)。

59.图5是在氢(h2)环境下执行第一增压步骤s110和第一高压保持步骤s120之后将执行第一降压步骤s130时的执行过程的模式化的图,若执行第一降压步骤s130,则在增压的状态下急剧降压,据此氯(cl)杂质以氯化氢(hcl)的形式排放到薄膜外部。

60.s110步骤至s190步骤可在未形成薄膜的基板上执行。即,在供应形成薄膜的原料气体之前可在适当的气体环境下执行s120步骤至s190来处理基板,据此降低基板表面不完整性,以在后续形成薄膜时可改善薄膜的物理性质。

61.另外,s110步骤至s190步骤当然可在形成有薄膜的基板上执行以改善已形成的薄膜的物理性质,也可在基板上形成薄膜的途中执行s110步骤至s190步骤。即,对基板供应原料气体来形成一部分薄膜之后停止形成薄膜的状态下执行s110步骤至s190步骤来改善薄膜的物理性质,之后重新供应原料气体来形成薄膜,反复执行该过程,进而可改善形成的薄膜的物理性质。

62.在执行本实施例的基板处理方法的处理的情况下的薄膜的物理性质变化在图6示出。

63.图6是在基板上形成氮化钛(tin)薄膜之后增压/降压处理前后的面电阻的变化的图。

64.图6中,实施例1是将本实施例的一个循环周期(s110~s130)执行五次,并且热预算是30分钟。实施例2是将一个循环周期(s110~s130)执行三次,并且热预算是20分钟。比较例1的情况是以往的增压/降压处理(增压至常压以上的压力之后降压至常压以下的压力),具有如图7所示的压力变化,并且将在图7示出的一个循环周期执行了三次,热预算为30分钟。

65.如图6所示,比较执行相同的三个循环周期的情况(实施例2与比较例),实施例2的情况下面电阻改善效果优秀(22.6%vs20.5%),并且实施例2表现出热预算缩短了10分钟。然后,比较具有相同的热预算的情况(实施例1和比较例),实施例1的情况表现出非常优秀的面电阻改善效果(23.7%vs20.5%)。即,可以知道:相比于以往的增压/降压处理,本实施例的增压/降压处理具有优秀的面电阻改善效果的同时还可缩短热预算。

66.图8是示出本发明的基板处理方法的另一实施例的执行过程的流程图。

67.参照图8,本发明的基板处理方法的另一实施例为,首先将基板运进第一腔室内

(s210)。在基板上可形成有薄膜,在基板上形成的薄膜可以是构成晶体管的栅极绝缘膜中的至少一部分的薄膜。另外,在基板上形成的薄膜可含有金属元素、ⅳ族元素、

ⅲ‑ⅴ

化合物、

ⅱ‑ⅵ

化合物、氮(n)、氧(o)、硼(b)中的至少一种,例如,可以是由硅、氧化硅、氮化硅、金属氧化物、金属氮化物、

ⅲ‑ⅴ

化合物、

ⅱ‑ⅵ

化合物、三元化合物、四元化合物构成的薄膜。s210步骤与在图1示出并说明的s100步骤相同,因此省略详细说明。

68.然后,在第一气体环境下执行图1的s110步骤至s190步骤(s220)。尤其是,在第一气体环境下执行图1的s110步骤及s120步骤。s220步骤与在图1中示出并说明的相同,因此省略详细说明。

69.然后,在与第一气体不同的第二气体环境下执行图1的s110步骤至s190步骤(s230)。尤其是,在第二气体环境下执行图1的s110步骤及s120步骤。第二气体可以是含有氢(h)、氧(o)、氮(n)、氯(cl)及氟(f)中的至少一种的气体。例如,为了氮化处理(nitridation),可供应含氮(n)的气体,含氮(n)的气体可利用氨、甲胺、二甲胺等。

70.对于s230步骤的情况,为了区别于s220步骤,s230步骤的s110步骤可用提高第一腔室内的压力以达到第三高压的第二增压步骤表示;s230步骤的s120步骤可用将第三高压保持预定时间的第二高压保持步骤表示;s230步骤的s130步骤可用降低第一腔室内的压力以使第一腔室内的压力达到低于第三高压且在常压以上的第四高压的第三降压步骤表示;s230步骤的s160步骤可用降低压力以使第一腔室内的压力达到常压的第四-一降压步骤表示;s230步骤的s170步骤可用将常压保持预定时间的第二常压保持步骤表示;s230步骤的s180步骤可用降低第一腔室内的压力以使第一腔室内的压力达到第二低压的第四-二降压步骤表示;s230步骤的s150步骤用降低第一腔室内的压力以达到低于常压的第二低压的第四降压步骤表示;s230步骤的s190步骤可用将第二低压保持预定时间的第二低压保持步骤表示。如此,可用不同的表达方式来区分s230步骤和s220步骤,但是改变并保持第一腔室内的压力的过程与在图1示出并说明的相同。

71.然后,第一高压和第三高压可相同或者不同,保持第一高压和第二高压的时间也可相同或者不同。第二高压和第四高压可相同或者不同。另外,在s220步骤和s230步骤中保持常压的时间也可相同或者不同。然后,第一低压和第二低压也可相同或者不同,保持第一低压和第二低压的时间也可相同或者不同。然后,在s230步骤中将常压保持预定时间的步骤的情况下,可将吹扫气体供应于第一腔室内,而吹扫气体可利用惰性气体,即氮(n2)气体。如此,若在将常压保持预定时间时供应吹扫气体,则如上所述稀释在增压步骤中供应的第二气体可进行排气。

72.对于第一气体和第二气体根据在基板上形成的薄膜可选择最佳的气体。例如,在基板上形成的薄膜可以是氮化物薄膜,也可以是金属氮化物薄膜。更具体地说,可以是氮化钛(tin)薄膜。为了形成金属氮化物薄膜,可利用化学气相沉积法或者原子层沉积法等,此时作为金属前体可利用含有卤素的金属前体,反应气体可利用含氮气体。更具体地说,通过利用四氯化钛(ticl4)前体和氮(n2)或者氨(nh3)反应气体的原子层沉积法可形成氮化钛(tin)薄膜。

73.如上所述,在基板上形成氮化物薄膜的情况下,第一气体可利用还原性气体,可利用含氢(h)气体。更具体地说,可利用氢(h2)气体。第二气体可利用含氮(n)气体,更具体地说可利用氨(nh3)气体。

74.此时,在s220步骤中反复s110步骤至s130步骤的次数多于在s230步骤中反复s110步骤至s130步骤的次数。

75.图9是用于说明在第一气体环境下执行增压步骤和降压步骤之后在第二气体环境下执行增压步骤和降压步骤时的模式图。图9是将通过利用四氯化钛(ticl4)前体和氮(n2)或者氨(nh3)反应气体的原子层沉积法在基板上形成氮化钛(tin)薄膜并且在氢(h2)环境下执行增压步骤和降压步骤之后在氨(nh3)气体环境下执行增压步骤和降压步骤之后的薄膜内的状态模式化的图。

76.参照图9,若在氢(h2)气体环境下对氮化钛(tin)薄膜执行增压步骤和降压步骤之后在氨(nh3)气体环境下执行增压步骤和降压步骤,则在清除氯(cl)杂质的位置键合氮(n),整体键合状态也更加牢固。据此,在形成氮化钛(tin)薄膜之后(as-dep.)形成钛(ti)含量高的氮化钛(tin)薄膜,但是若执行s220步骤及s230步骤,则杂质被清除,组成比变为钛(ti)和氮(n)的组成比几乎接近1:1的氮化钛(tin)薄膜。

77.即,在形成氮化钛(tin)薄膜之后(as-dep.)形成钛(ti)含量高且氯(cl)杂质多的氮化钛(tin)薄膜,但是若在氢(h2)环境下执行s220步骤,则通过增压步骤断裂钛(ti)和氯(cl)杂质的键合形成容易汽化的氯化氢(hcl),并且通过降压步骤向外界扩散(out-diffusion)氯化氢(hcl),进而减少杂质,因此提高电特性。此时,与本实施例相同,若在执行降压步骤时将减压的低压保持预定时间,则提高氯(cl)杂质清除效果。

78.然后,若在氨(nh3)环境下执行s230步骤,则通过增压步骤在清除氯(cl)杂质的位置键合氮(n),增加钛(ti)和氮(n)的键合,并且通过降压步骤更加减少残留的杂质,因此提高耐氧化性。对于本实施例的情况,通过在氢(h2)环境下在s220步骤中将低压保持预定时间提高氯(cl)杂质清除效果,因此通过氨(nh3)环境下的s230步骤更加增加钛(ti)和氮(n)的键合,从而组成比变为钛(ti)和氮(n)的组成比更加接近1:1的氮化钛(tin)薄膜,因此更加提高耐氧化性。

79.另外,在以往的等离子体氮化(nitridation)工艺的情况下,在3d半导体器件或者纵横比高的半导体元件中在侧壁或者底部未能实现很好地氮化,但是与此相反,本实施例的情况下,在3d半导体器件或者纵横比高的半导体元件中也可均匀的处理基板,并且不使用等离子体,因此不存在等离子体损伤的风险。

80.在图8示出并说明了利用一个腔室在相互不同的气体环境下执行增压/降压处理的方法。如此的基板处理方法可利用对多个基板可同时执行基板处理工艺的批量基板处理装置执行。另外,其他基板处理装置也可利用一个腔室在相互不同的气体环境下执行增压/降压处理。

81.然后,本发明包括利用相互不同的腔室执行在相互不同的气体环境下执行的增压/降压处理的情况。

82.图10是示出本发明的基板处理方法的其他一实施例的执行过程的流程图,示出了在第一腔室中在第一气体环境下执行增压/降压处理以及在第二腔室中在第二气体环境下执行增压/降压处理的实施例。据此,在本实施例的情况下,可利用具有多个腔室的基板处理装置或者利用相互不同的基板处理装置执行。例如,可利用具有多个腔室的集群式基板处理装置执行。

83.参照图10,本发明的基板处理方法的另一实施例为,首先将基板运进第一腔室内

(s310)。第一腔室可以是集群式单晶片基板处理装置的工艺腔室。在基板上可形成有薄膜,在基板上形成的薄膜可以是构成晶体管的栅极绝缘膜中的至少一部分的薄膜。另外,在基板上形成的薄膜可含有金属元素、ⅳ族元素、

ⅲ‑ⅴ

化合物、

ⅱ‑ⅵ

化合物、氮(n)、氧(o)、硼(b)中的至少一种,例如可以是由硅、氧化硅、氮化硅、金属氧化物、金属氮化物、

ⅲ‑ⅴ

化合物、

ⅱ‑ⅵ

化合物、三元化合物、四元化合物构成的薄膜。s310步骤与在图1示出并说明的s100步骤类似,因此省略详细说明。

84.然后,在第一腔室中在第一气体环境下执行图1的s110步骤至s190步骤(s320)。s320步骤与s220步骤相同,因此省略详细说明。

85.然后,从第一腔室运出基板(s330)。然后,将基板运进第二腔室(s340)。在本实施例利用的基板处理装置为具有一个腔室的多个基板处理装置的情况下,在一个基板处理装置执行s320步骤之后从该基板处理装置的腔室运出基板(s330),将基板运进另一基板处理装置的腔室内(s340)。然后,在本实施例利用的基板处理装置为具有多个腔室的集群式单晶片基板处理装置的情况下,在第一腔室执行s320步骤之后利用基板运送模块从第一腔室运出基板(s330),将基板运进第二腔室内(s340)。

86.然后,在第二腔室中在与第一气体不同的第二气体环境下执行图1的s110步骤至s190步骤(s350)。除了在第二腔室而非在第一腔室执行的这一点以外,s350步骤与s230步骤相同,因此省略详细说明。

87.对于第一气体和第二气体,根据在基板上形成的薄膜可选择最佳的气体。例如,在基板上形成的薄膜可以是氮化物薄膜,可以是金属氮化物薄膜。更具体地说,可以是氮化钛(tin)薄膜。为了形成金属氮化物薄膜,可利用化学气相沉积法或者原子层沉积法等,此时作为金属前体可利用含卤素的金属前体,反应气体可利用含氮的气体。更具体地说,可通过利用四氯化钛(ticl4)前体和氮(n2)或者氨(nh3)反应气体的原子层沉积法形成氮化钛(tin)薄膜。

88.如上所述,在基板上形成氮化物薄膜的情况下,在第一腔室中使用的第一气体可利用还原性气体,可利用含氢(h)气体。更具体地说,可利用氢(h2)气体。在第二腔室中使用的第二气体可利用含氮(n)气体,更具体地说可利用氨(nh3)气体。

89.此时,在s320步骤中反复s110步骤至s130步骤的次数多于在s350步骤中反复s110步骤至s130步骤的次数。

90.如上所述,本发明可在相互不同的腔室执行在相互不同的气体环境下执行的增压/降压处理,在这种情况下也可如上所述地有效清除杂质,因此提高电特性;在淡化膜的情况下,在氢(h2)气体和氨(nh3)气体环境下执行增压/降压处理,进而增加薄膜内氮(n)含量,因此可提高耐氧化性。

91.以上,示出并说明了本发明的实施例,但是本发明不限于上述的特定实施例,而是在不超出在权利要求书请求保护的本发明的要点的情况下,在本发明所属技术领域中具有常规知识的任何人当然可进行各种变形实施,如此的改变都在权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1