一种碳基氧还原反应催化剂及其制备方法

1.本发明涉及燃料电池阴极下的氧还原反应催化剂,具体涉及一种碳基氧还原反应催化剂及其制备方法。

背景技术:

2.由于传统化石燃料的持续消耗引发了能源危机和环境污染,从而使得先进清洁的新能源技术得到了学术界的广泛关注。然而,放电过程中阴极下的氧还原反应(orr)由于其反应动力学缓慢和反应途径多样等特点,极大地限制了燃料电池和金属空气电池(mabs)等先进能源转换系统的发展。目前,铂基催化剂是最有效的商用orr催化剂。但由于其价格高、稳定性差、易中毒等原因,限制了其在燃料电池中的广泛应用。因此,开发具有高效、低成本、稳定的非贵金属催化剂来替代铂基贵金属催化剂是当今世界面临的重大挑战。

3.近年来,碳基无金属催化剂因具有成本低、导电性好、稳定性高等特点受到了科研界的青睐,且引入n,p,s,f等元素掺杂后其氧还原催化效果有了明显的进步;另外,设计合成一种具有分层多孔、超高比表面积的结构也是提升催化活性的另一种重要方法。但是目前,大多数催化剂的合成工艺过于繁琐,使其难以大规模产出;加之,在高效掺杂的同时能够保持分层多孔、超高比表面积的活性结构,也十分困难。

技术实现要素:

4.针对现有技术存在的不足,本发明以废弃化妆棉为碳源,提供一种成本低、工艺步骤简单、比表面积大、活性高的碳基氧还原反应催化剂及其制备方法。

5.为了实现上述目的,本发明采用以下技术方案予以实现:

6.一种碳基氧还原反应催化剂的制备方法,包括如下步骤:

7.1)对废弃化妆棉进行预碳化处理,然后酸洗、水洗烘干后得热解聚合物;

8.2)按热解聚合物、锌盐和氟化铵的质量比为1:(0.2~4):(0.1~2)向热解聚合物中加入锌盐和氟化铵,然后加入溶剂研磨均匀后烘干得前驱体;

9.3)将前驱体放入管式炉中,在惰性气氛下,以5

‑

15℃/min的升温速率自室温升温至800℃~1000℃热处理1

‑

3h,然后自然冷却至室温,取出依此进行酸洗、水洗并烘干,继续放入管式炉,在惰性气氛下,以5

‑

15℃/min的升温速率自室温升温至800℃~1000℃热处理1

‑

3h,热处理完毕待其自然冷却至室温后取出得催化剂。

10.进一步地,所述步骤1)中预碳化处理的温度为200

‑

400℃,处理时间为0.5

‑

2h。

11.进一步地,所述步骤2)中的锌盐为氯化锌、硫酸锌或硝酸锌中的一种或任意几种的组合。

12.进一步地,所述步骤2)中的溶剂为甲醇或乙醇。

13.进一步地,所述步骤1)和步骤3)中酸洗的条件为在0.4

‑

0.6m硫酸中,70

‑

85℃条件下,磁力搅拌6

‑

10h。

14.本发明还提供一种碳基氧还原反应催化剂,所述催化剂为n、f共掺杂的多孔碳基

结构,其比表面积大于2000m2.g

‑1。

15.本发明与现有技术相比,具有如下技术效果:

16.1、采用废弃化妆棉为原料,废物利用,节约成本。

17.2、催化剂制备流程简便,易于大规模工业生产。

18.3、采用本发明所述方法制备的催化剂具有丰富的孔隙结构,这种结构可以增加电解质的扩散速率,加速氧气传输,使催化剂具有更高的反应活性;且本发明锌盐和氟化铵作为双重活化剂可以暴露更多的n、f掺杂位点,显著提高催化剂的电催化性能,将其组装到电池,可提供高于商业化pt/c催化剂的功率密度和能量密度。

附图说明

19.图1为本发明实施例1所制备的cf

‑

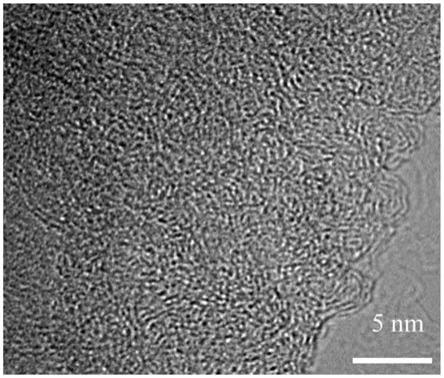

zn

‑

f催化剂的透射电镜图;

20.图2为本发明实施例1所制备的cf

‑

zn

‑

f催化剂的氮气吸附

‑

解吸等温曲线图,内部插图是相应的bjh孔隙大小分布图;

21.图3为本发明实施例1所制备的cf

‑

zn

‑

f催化剂的xrd扫描图;

22.图4为本发明实施例1、对比例1、对比例2、对比例3所制备的cf

‑

zn

‑

f、cf、cf

‑

zn和cf

‑

f催化剂的拉曼曲线图;

23.图5为本发明实施例1、对比例1、对比例2、对比例3所制备的cf

‑

zn

‑

f、cf、cf

‑

zn和cf

‑

f催化剂分别在o2和n2饱和的0.1m koh溶液中的cv曲线。

24.图6为本发明实施例1、对比例1、对比例2、对比例3所制备的cf

‑

zn

‑

f、cf、cf

‑

zn和cf

‑

f催化剂与商业化pt/c催化剂的lsv曲线;

25.图7为本发明实施例1、对比例1、对比例2、对比例3所制备的cf

‑

zn

‑

f、cf、cf

‑

zn和cf

‑

f催化剂与商业化pt/c催化剂的平均过氧化氢产率和平均转移电子数的统计图;

26.图8为本发明实施例1、对比例4、对比例5和对比例6在不同热处理温度下制备的催化剂的lsv曲线图;

27.图9为本发明实施例1制备的cf

‑

zn

‑

f和商业化pt/c催化剂在扫描0圈和5000圈后的lsv曲线图;

28.图10为本发明实施例1制备的cf

‑

zn

‑

f和商业化pt/c催化剂的抗甲醇毒化曲线;

29.图11为本发明实施例1制备的cf

‑

zn

‑

f和商业化pt/c催化剂分别作为空气电极的锌

‑

空气电池的放电极化曲线和相应的功率密度图;

30.图12为本发明实施例1制备的cf

‑

zn

‑

f和商业化pt/c催化剂分别作为空气电极的锌

‑

空气电池的能量密度图。

具体实施方式

31.以下结合实施例对本发明的具体内容做进一步详细解释说明。

32.本发明提供一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

33.1)对废弃化妆棉进行预碳化处理,以去除内部的油脂,形成标准的碳材料,然后通过酸洗清洗干净碳材料、再多次水洗去除残留的酸后烘干得热解聚合物;

34.2)按热解聚合物、锌盐和氟化铵的质量比为1:(0.2~4):(0.1~2)向热解聚合物中加入锌盐和氟化铵,然后加入溶剂研磨均匀后烘干得前驱体,此处加入溶剂只是为了使

研磨更加充分,对溶剂的量没有特别要求;

35.3)将前驱体放入管式炉中,在惰性气氛下,以5

‑

15℃/min的升温速率自室温升温至800℃~1000℃热处理1

‑

3h,以形成n、f共掺杂的多孔碳基结构,然后自然冷却至室温,取出通过酸洗去除材料中不稳定的金属团聚物质,再多次水洗去除残留的酸后烘干,然后继续放入管式炉,在惰性气氛下,以5

‑

15℃/min的升温速率自室温升温至800℃~1000℃热处理1

‑

3h,以形成更加稳定的n、f共掺杂的多孔碳基结构,热处理完毕待其自然冷却至室温后取出得催化剂。

36.本发明还涉及由上述方法制备的碳基氧还原反应催化剂,所述催化剂为n、f共掺杂的多孔碳基结构,其比表面积大于2000m2.g

‑1。

37.本上涉及的烘干对温度没有特殊要求,但一般不超过100℃。

38.为进一步详细说明本发明的技术方案,以下结合具体实施例进行详细说明。

39.实施例1

40.本实施例提供一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

41.1)将废弃化妆棉置于管式炉中,于350℃条件下,预碳化处理1h,以去除内部的油脂,形成标准的碳材料,随后置于0.5m硫酸中,在80℃水浴下,磁力搅拌8h,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干得到热解聚合物;

42.2)将氯化锌(0.24g)与氟化铵(0.03g),加入到步骤1)中的热解聚合物(0.12g)中混合,加入乙醇研磨均匀后烘干得前驱体;

43.3)将步骤2)中的前驱体放入管式炉中,全程通入氮气保护,在升温速率为10℃/min下升温至950℃热处理2h,热处理结束后,自然冷却至室温,随后置于0.5m硫酸中,80℃水浴下,磁力搅拌8h,去除材料中不稳定的金属团聚物质,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干后,再次放入管式炉中,全程通入氮气保护,以10℃/min的升温速率升温至950℃热处理1h,热处理完毕后,自然冷却至室温,即得到一种碳基氧还原反应催化剂,标记为cf

‑

zn

‑

f。

44.图1为本实施例所制备的cf

‑

zn

‑

f催化剂的透射电镜(tem)图;从tem图中可以看出该催化剂是由无序的碳结构组成,并含有丰富的孔隙结构,这种结构可以增加电解质的扩散速率,加速氧气传输,使催化剂具有更好的性能。

45.图2为本实施例所制备的cf

‑

zn

‑

f催化剂的氮气吸附

‑

解吸等温曲线图,内部插图是相应的bjh孔隙大小分布;从图中可以看出该催化剂在相对较低的n2压力(p/p0<0.1)下显示出陡峭的增长,在较高的n2压力(p/p0>0.4)下显示出明确的滞后环,反映出微孔和中孔共存的典型i型等温线,并且测量出该催化剂的比表面积为2251m2.g

‑1,其中计算出微孔面积占比高达90.8%。这种超高的bet比表面积归因于氯化锌的活化,它被引入到碳材料中,在热解和刻蚀后产生了大量的孔隙,丰富的微孔结构有利于增加传质能力,最终提高电催化性能。

46.图3为本实施例所制备的cf

‑

zn

‑

f催化剂的xrd扫描图;在所制备的催化剂的xrd图谱中观察到两个大约在23

°

和44

°

的峰,它们分别是碳的(002)和(101)平面,表明没有形成锌或氧化锌颗粒。

47.对比例1

48.一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

49.1)将废弃化妆棉置于管式炉中,于350℃条件下,预碳化处理1h,以去除内部的油脂,形成标准的碳材料,随后置于0.5m硫酸中,在80℃水浴下,磁力搅拌8h,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干得到热解聚合物;

50.2)取步骤1)中的热解聚合物0.12g,加入乙醇研磨均匀后烘干得前驱体;

51.3)将步骤2)中的前驱体放入管式炉中,全程通入氮气保护,在升温速率为10℃/min下升温至950℃热处理2h,热处理结束后,自然冷却至室温,随后置于0.5m硫酸中,80℃水浴下,磁力搅拌8h,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干后,再次放入管式炉中,全程通入氮气保护,以10℃/min的升温速率升温至950℃热处理1h,热处理完毕后,自然冷却至室温,即得到一种碳基氧还原反应催化剂,标记为cf。

52.对比例2

53.一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

54.1)将废弃化妆棉置于管式炉中,于350℃条件下,预碳化处理1h,以去除内部的油脂,形成标准的碳材料,随后置于0.5m硫酸中,在80℃水浴下,磁力搅拌8h,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干得到热解聚合物;

55.2)取步骤1)中的热解聚合物0.12g,氯化锌0.24g,加入乙醇研磨均匀后烘干得前驱体;

56.3)将步骤2)中的前驱体放入管式炉中,全程通入氮气保护,在升温速率为10℃/min下升温至950℃热处理2h,热处理结束后,自然冷却至室温,随后置于0.5m硫酸中,80℃水浴下,磁力搅拌8h,去除材料中不稳定的金属团聚物质,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干后,再次放入管式炉中,全程通入氮气保护,以10℃/min的升温速率升温至950℃热处理1h,热处理完毕后,自然冷却至室温,即得到一种碳基氧还原反应催化剂,标记为cf

‑

zn。

57.对比例3

58.一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

59.1)将废弃化妆棉置于管式炉中,于350℃条件下,预碳化处理1h,以去除内部的油脂,形成标准的碳材料,随后置于0.5m硫酸中,在80℃水浴下,磁力搅拌8h,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干得到热解聚合物;

60.2)取步骤1)中的热解聚合物0.12g,氟化铵0.03g,加入乙醇研磨均匀后烘干得前驱体;

61.3)将步骤2)中的前驱体放入管式炉中,全程通入氮气保护,在升温速率为10℃/min下升温至950℃热处理2h,热处理结束后,自然冷却至室温,随后置于0.5m硫酸中,80℃水浴下,磁力搅拌8h,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干后,再次放入管式炉中,全程通入氮气保护,以10℃/min的升温速率升温至950℃热处理1h,热处理完毕后,自然冷却至室温,即得到一种碳基氧还原反应催化剂,标记为cf

‑

f。

62.对比例4

63.一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

64.1)将废弃化妆棉置于管式炉中,于350℃条件下,预碳化处理1h,以去除内部的油脂,形成标准的碳材料,随后置于0.5m硫酸中,在80℃水浴下,磁力搅拌8h,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干得到热解聚合物;

65.2)将氯化锌(0.24g)与氟化铵(0.03g),加入到步骤1)中的热解聚合物(0.12g)中混合,加入乙醇研磨均匀后烘干得前驱体;

66.3)将步骤2)中的前驱体放入管式炉中,全程通入氮气保护,在升温速率为10℃/min下升温至800℃热处理2h,热处理结束后,自然冷却至室温,随后置于0.5m硫酸中,80℃水浴下,磁力搅拌8h,去除材料中不稳定的金属团聚物质,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干后,再次放入管式炉中,全程通入氮气保护,以10℃/min的升温速率升温至800℃热处理1h,热处理完毕后,自然冷却至室温,即得到一种碳基氧还原反应催化剂,标记为cf

‑

zn

‑

f

‑

800。

67.对比例5

68.一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

69.1)将废弃化妆棉置于管式炉中,于350℃条件下,预碳化处理1h,以去除内部的油脂,形成标准的碳材料,随后置于0.5m硫酸中,在80℃水浴下,磁力搅拌8h,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干得到热解聚合物;

70.2)将氯化锌(0.24g)与氟化铵(0.03g),加入到步骤1)中的热解聚合物(0.12g)中混合,加入乙醇研磨均匀后烘干得前驱体;

71.3)将步骤2)中的前驱体放入管式炉中,全程通入氮气保护,在升温速率为10℃/min下升温至900℃热处理2h,热处理结束后,自然冷却至室温,随后置于0.5m硫酸中,80℃水浴下,磁力搅拌8h,去除材料中不稳定的金属团聚物质,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干后,再次放入管式炉中,全程通入氮气保护,以10℃/min的升温速率升温至900℃热处理1h,热处理完毕后,自然冷却至室温,即得到一种碳基氧还原反应催化剂,标记为cf

‑

zn

‑

f

‑

900。

72.对比例6

73.一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

74.1)将废弃化妆棉置于管式炉中,于350℃条件下,预碳化处理1h,以去除内部的油脂,形成标准的碳材料,随后置于0.5m硫酸中,在80℃水浴下,磁力搅拌8h,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干得到热解聚合物;

75.2)将氯化锌(0.24g)与氟化铵(0.03g),加入到步骤1)中的热解聚合物(0.12g)中混合,加入乙醇研磨均匀后烘干得前驱体;

76.3)将步骤2)中的前驱体放入管式炉中,全程通入氮气保护,在升温速率为10℃/min下升温至1000℃热处理2h,热处理结束后,自然冷却至室温,随后置于0.5m硫酸中,80℃水浴下,磁力搅拌8h,去除材料中不稳定的金属团聚物质,再多次水洗去除残留的硫酸后过滤,在60℃的烘箱中烘干后,再次放入管式炉中,全程通入氮气保护,以10℃/min的升温速率升温至1000℃热处理1h,热处理完毕后,自然冷却至室温,即得到一种碳基氧还原反应催化剂,标记为cf

‑

zn

‑

f

‑

1000。

77.为详细说明本发明的技术效果,以下对实施例1和对比例1、对比例2、对比例3、对比例4、对比例5和对比例6分别制备的cf

‑

zn

‑

f、cf、cf

‑

zn、cf

‑

f、cf

‑

zn

‑

f

‑

800、cf

‑

zn

‑

f

‑

900和cf

‑

zn

‑

f

‑

1000进行了电化学催化氧还原反应性能测试;将实施例1得到的催化剂cf

‑

zn

‑

f组装金属锌空燃料电池,测试其电池性能,并与商业化20%pt/c催化剂进行对比。

78.其中,所有的电化学数据都是用chi760e(上海辰华仪器有限公司,中国)电化学工

作站测试的,采用三电极体系,由旋转环

‑

盘作为工作电极(rrde,美国pine公司)、饱和汞氧化汞电极(hg/hgo)作为参比电极和石墨棒作为对电极。所有的电极电位均换成与可逆氢电极(rhe)的电位。循环伏安扫描(cv)测量是在o2和n2饱和的0.1m koh溶液中以50mv/s的扫描速率进行的,而线性伏安扫描(lsv)是在400

‑

2500rpm的旋转速率下进行的,扫描速率为10mv/s。一次金属锌空电池的组成为:金属锌板为阳极,负载着催化剂的碳纸作为空气阴极,泡沫镍作为集流体,以及6m koh的电解质。

79.以下结合图4

‑

10进行具体分析。

80.图4展示了本发明实施例1、对比例1、对比例2和对比例3所制备的cf

‑

zn

‑

f、cf、cf

‑

zn和cf

‑

f催化剂的拉曼图谱;从图中可以看出cf和cf

‑

zn具有相同的i

d

/i

g

,表明单独的氯化锌活化不会显著影响催化剂的石墨化程度;而cf

‑

zn

‑

f具有最小的i

d

/i

g

,说明其具有最高的石墨化程度和优良的导电性,证实了氯化锌和氟化铵作为双重活化剂可以暴露更多的n、f掺杂位点,从而提高石墨化程度。

81.图5展示了本发明实施例1、对比例1、对比例2、对比例3所制备的cf

‑

zn

‑

f、cf、cf

‑

zn和cf

‑

f催化剂分别在o2和n2饱和的0.1m koh溶液中的循环伏安扫描曲线;从图中可以清楚地看到,cf

‑

zn

‑

f(0.78v)具有比cf(0.62v)、cf

‑

zn(0.69v)和cf

‑

f(0.68v)(vs.rhe)更正的氧还原峰电位,说明所制备的cf

‑

zn

‑

f催化剂具有更高的反应活性。

82.图6展示了本发明实施例1、对比例1、对比例2、对比例3所制备的cf

‑

zn

‑

f、cf、cf

‑

zn和cf

‑

f催化剂与商业化pt/c催化剂的线性伏安扫描曲线;在氧气饱和的0.1m的koh中,转速为1600rpm下,cf

‑

zn

‑

f(0.83v,6.27ma/cm2)的半波电位与商用pt/c(0.85v,5.80ma/cm2)相当,但是极限电流密度更强。不仅如此,它比cf(0.68v,3.25ma/cm2)、cf

‑

zn(0.73v,3.91ma/cm2)和cf

‑

f(0.72v,4.46ma/cm2)高很多。这些结果表明,氯化锌的活化和杂原子的掺杂可以显著提高cf的电催化性能,而cf

‑

zn

‑

f的高orr活性则得益于双重活化效应。

83.图7为本发明实施例1、对比例1、对比例2、对比例3所制备的cf

‑

zn

‑

f、cf、cf

‑

zn和cf

‑

f催化剂与商业化pt/c催化剂的平均过氧化氢产率和平均转移电子数的统计图;由图可知,cf

‑

zn

‑

f的平均h2o2产率为5.8%,远低于cf(48.9%)、cf

‑

zn(35.8%)和cf

‑

f(12.7%),而cf

‑

zn

‑

f平均传输电子数为3.88与pt/c催化剂相当,远高于cf(3.02)、cf

‑

zn(3.28)和cf

‑

f(3.74),表明cf

‑

zn

‑

f具有近四电子反应途径,且对水的氧还原有很高的选择性。

84.图8展示的是本发明实施例1、对比例4、对比例5和对比例6在不同热处理温度下制备的催化剂的线性伏安扫描曲线。在氧气饱和的0.1m的koh中,转速为1600rpm下,与cf

‑

zn

‑

f

‑

800、cf

‑

zn

‑

f

‑

900和cf

‑

zn

‑

f

‑

1000相比,cf

‑

zn

‑

f也即cf

‑

zn

‑

f

‑

950具有更高的半波电位和极限电流密度,表明温度可以促进产生更多的活性位点,但过高的温度会使活性位点分解,因此结果表明,在950℃下进行热处理,其催化效果最佳。

85.图9,图10,展示了本发明实施例1所制备的cf

‑

zn

‑

f催化剂与pt/c催化剂长循环稳定性和抗甲醇毒化实验。从图9可以看出,在经历过5000圈cv循环后,pt/c催化剂的半波电位衰减了22mv,而cf

‑

zn

‑

f只衰减了12mv,表明合成的cf

‑

zn

‑

f催化剂具有良好的稳定性;从图10可以看出,与pt/c在400秒和700秒注入3m甲醇后电流密度急剧下降相比,cf

‑

zn

‑

f的电流密度显示出可忽略的衰减,反映出其优秀的抗甲醇耐受性。

86.图11,图12,展示了本发明实施例1所制备的cf

‑

zn

‑

f催化剂与pt/c催化剂分别作为空气电极的锌

‑

空气电池的放电极化曲线和相应的功率密度图以及能量密度图。在空气

阴极使用cf

‑

zn

‑

f组装的电池最大功率密度为220.3mw/cm2,远远高于pt/c(136.5mw/cm2),同时,基于cf

‑

zn

‑

f电催化剂的锌空气电池在50ma/cm2时提供了的比容量,这比pt/c略低,而对应的能量密度为大大超过了pt/c一次锌空气电池性能表明,cf

‑

zn

‑

f电催化剂在先进能源转换系统中具有相当大的应用潜力。

87.为充分说明本发明的技术方案,本发明还提供以下具体实施例:

88.实施例2

89.一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

90.1)将废弃化妆棉置于管式炉中,于250℃条件下,预碳化处理1h,以去除内部的油脂,形成标准的碳材料,随后置于0.6m硫酸中,70℃水浴下,磁力搅拌6h,多次水洗后过滤、在70℃的烘箱中烘干得到热解聚合物;

91.2)将硫酸锌(0.024g)与氟化铵(0.012g),加入到步骤1)中的热解聚合物(0.12g)中混合,加入乙醇研磨均匀后烘干得前驱体;

92.3)将步骤2)中的前驱体放入管式炉中,全程通入氩气保护,在升温速率为10℃/min下升温至800℃热处理3h,热处理结束后,自然冷却至室温,随后置于0.6m硫酸中,70℃水浴下,磁力搅拌6h,多次水洗后过滤,在70℃的烘箱中烘干后,再次放入管式炉中,全程通入氩气保护,以15℃/min的升温速率升温至1000℃热处理1h,热处理完毕后,自然冷却至室温,即得到一种碳基氧还原反应催化剂。

93.实施例3

94.一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

95.1)将废弃化妆棉置于管式炉中,于200℃条件下,预碳化处理2h,以去除内部的油脂,形成标准的碳材料,随后置于0.55m硫酸中,85℃水浴下,磁力搅拌9h,多次水洗后过滤、在55℃的烘箱中烘干得到热解聚合物;

96.2)将硫酸锌(0.024g)与氟化铵(0.24g),加入到步骤1)中的热解聚合物(0.12g)中混合,加入甲醇研磨均匀后烘干得前驱体;

97.3)将步骤2)中的前驱体放入管式炉中,全程通入氮气保护,在升温速率为5℃/min下升温至800℃热处理3h,热处理结束后,自然冷却至室温,随后置于0.55m硫酸中,85℃水浴下,磁力搅拌9h,多次水洗后过滤,在55℃的烘箱中烘干后,再次放入管式炉中,全程通入氮气保护,以5℃/min的升温速率升温至800℃热处理3h,热处理完毕后,自然冷却至室温,即得到一种碳基氧还原反应催化剂。

98.实施例4

99.一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

100.1)将废弃化妆棉置于管式炉中,于400℃条件下,预碳化处理0.5h,以去除内部的油脂,形成标准的碳材料,随后置于0.4m硫酸中,85℃水浴下,磁力搅拌10h,多次水洗后过滤、在65℃的烘箱中烘干得到热解聚合物;

101.2)将硝酸锌(0.48g)与氟化铵(0.012g),加入到步骤1)中的热解聚合物(0.12g)中混合,加入乙醇研磨均匀后烘干得前驱体;

102.3)将步骤2)中的前驱体放入管式炉中,全程通入氮气保护,在升温速率为8℃/min

下升温至850℃热处理2h,热处理结束后,自然冷却至室温,随后置于0.4m硫酸中,85℃水浴下,磁力搅拌10h,多次水洗后过滤,在65℃的烘箱中烘干后,再次放入管式炉中,全程通入氮气保护,以15℃/min的升温速率升温至1000℃热处理1h,热处理完毕后,自然冷却至室温,即得到一种碳基氧还原反应催化剂。

103.实施例5

104.一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

105.1)将废弃化妆棉置于管式炉中,于300℃条件下,预碳化处理1h,以去除内部的油脂,形成标准的碳材料,随后置于0.45m硫酸中,75℃水浴下,磁力搅拌8h,多次水洗后过滤、在60℃的烘箱中烘干得到热解聚合物;

106.2)将氯化锌(0.48g)与氟化铵(0.24g),加入到步骤1)中的热解聚合物(0.12g)中混合,加入甲醇研磨均匀后烘干得前驱体;

107.3)将步骤2)中的前驱体放入管式炉中,全程通入氮气保护,在升温速率为15℃/min下升温至1000℃热处理1h,热处理结束后,自然冷却至室温,随后置于0.45m硫酸中,75℃水浴下,磁力搅拌8h,多次水洗后过滤,在60℃的烘箱中烘干后,再次放入管式炉中,全程通入氮气保护,以10℃/min的升温速率升温至950℃热处理1h,热处理完毕后,自然冷却至室温,即得到一种碳基氧还原反应催化剂。

108.实施例6

109.一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

110.1)将废弃化妆棉置于管式炉中,于300℃条件下,预碳化处理1h,以去除内部的油脂,形成标准的碳材料,随后置于0.5m硫酸中,75℃水浴下,磁力搅拌8h,多次水洗后过滤、在60℃的烘箱中烘干得到热解聚合物;

111.2)将氯化锌(0.12g)、硫酸锌(0.24g)与氟化铵(0.12g),加入到步骤1)中的热解聚合物(0.12g)中混合,加入乙醇研磨均匀后烘干得前驱体;

112.3)将步骤2)中的前驱体放入管式炉中,全程通入氮气保护,在升温速率为15℃/min下升温至1000℃热处理1h,热处理结束后,自然冷却至室温,随后置于0.45m硫酸中,75℃水浴下,磁力搅拌8h,多次水洗后过滤,在60℃的烘箱中烘干后,再次放入管式炉中,全程通入氮气保护,以15℃/min的升温速率升温至950℃热处理1h,热处理完毕后,自然冷却至室温,即得到一种碳基氧还原反应催化剂。

113.实施例7

114.一种碳基氧还原反应催化剂的制备方法,具体包括如下步骤:

115.1)将废弃化妆棉置于管式炉中,于300℃条件下,预碳化处理1.5h,以去除内部的油脂,形成标准的碳材料,随后置于0.45m硫酸中,75℃水浴下,磁力搅拌8h,多次水洗后过滤、在60℃的烘箱中烘干得到热解聚合物;

116.2)将硫酸锌(0.12g)、硝酸锌(0.24g)与氟化铵(0.06g),加入到步骤1)中的热解聚合物(0.12g)中混合,加入甲醇研磨均匀后烘干得前驱体;

117.3)将步骤2)中的前驱体放入管式炉中,全程通入氮气保护,在升温速率为10℃/min下升温至1000℃热处理3h,热处理结束后,自然冷却至室温,随后置于0.45m硫酸中,75℃水浴下,磁力搅拌8h,多次水洗后过滤,在60℃的烘箱中烘干后,再次放入管式炉中,全程通入氮气保护,以5℃/min的升温速率升温至950℃热处理1h,热处理完毕后,自然冷却至室

温,即得到一种碳基氧还原反应催化剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1