一种基于离子注入的黑化单晶压电复合薄膜及其制备方法与流程

1.本技术属于半导体制备技术领域,尤其涉及一种基于离子注入的黑化单晶压电复合薄膜及其制备方法。

背景技术:

2.铌酸锂和钽酸锂晶体由于其自身具有多种优良的光学性能,如压电、铁电、光电、光弹、热释电、光折变和非线性等光学性质,已被广泛应用于声表面波器件、薄膜体声波谐振器、光电传感器等各种核心电子元器件。

3.由于铌酸锂和钽酸锂晶体均为铁电晶体,因此,其具有较高的热释电系数和电阻率。这样,在利用铌酸锂和钽酸锂晶圆制备电子元器件时,铌酸锂和钽酸锂晶圆表面很容易积累大量的静电荷,这些静电荷的释放会损伤铌酸锂和钽酸锂晶圆,从而影响制备得到的电子元器件的使用性能和成品率。

4.为解决上述问题,在一种实现方式中,预先对铌酸锂和钽酸锂晶圆进行黑化处理,其中,黑化处理是指通过高温化学还原等方法处理铌酸锂和钽酸锂晶圆,以降低铌酸锂和钽酸锂晶圆的热释电效应和电阻率,经过黑化处理后的铌酸锂和钽酸锂晶圆会由无色透明状态变成茶色;进一步的,采用经过黑化处理后的铌酸锂和钽酸锂晶圆制备电子元器件,即可解决上述静电荷的释放会损伤铌酸锂或钽酸锂晶圆的问题。

5.但是,申请人发现,对于采用压电复合薄膜的电子元器件,虽然使用了预先黑化处理后的铌酸锂和钽酸锂晶圆,但在,将制备得到的压电复合薄膜应用于电子元器件中时,依然存在静电荷的释放损伤电子元器件的现象。

技术实现要素:

6.为解决现有技术中虽然使用了预先黑化处理后的铌酸锂和钽酸锂晶圆,但在,将制备得到的压电复合薄膜应用于电子元器件中时,依然存在静电荷的释放损伤电子元器件的现象的技术问题,本技术提供一种基于离子注入的黑化单晶压电复合薄膜及其制备方法。

7.第一方面,本技术提供一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括:

8.准备第一晶圆和衬底基板,其中,所述第一晶圆为铌酸锂晶圆或钽酸锂晶圆;

9.向所述第一晶圆注入第一离子,将所述第一晶圆依次分为余质层、分离层和薄膜层;

10.将所述第一晶圆与所述衬底基板键合,得到键合体;

11.对所述键合体热处理,将所述余质层与所述薄膜层分离,得到单晶压电复合薄膜;

12.其中,在向所述第一晶圆注入第一离子之后、得到键合体之前,向所述薄膜层中注入第二离子;或者,在得到单晶压电复合薄膜之后,向所述薄膜层表面注入第二离子,其中,所述第二离子为还原性离子;

13.对所述单晶压电复合薄膜黑化还原热处理,得到黑化单晶压电复合薄膜。

14.在一种可实现方式中,如果所述第二离子为氢离子,则在向所述第一晶圆注入第一离子注入之后、得到键合体之前,向所述薄膜层中注入氢离子。

15.在一种可实现方式中,如果所述第二离子为还原性金属离子,则在得到单晶压电复合薄膜之后,向所述薄膜层表面注入还原性金属离子。

16.在一种可实现方式中,对所述单晶压电复合薄膜黑化还原热处理,包括:

17.将所述单晶压电复合薄膜在300-600℃下保温1-100小时。

18.在一种可实现方式中,注入第二离子的注入剂量小于临界注入剂量,所述临界注入剂量是指使所述薄膜层分层的最小注入剂量。

19.在一种可实现方式中,注入第一离子的注入剂量为2

×

10

16

ions/cm

2-4

×

10

16

ions/cm2,注入能量为40-400kev;注入第二离子的注入剂量为5

×

10

10

ions/cm

2-1.5

×

10

16

ions/cm2,注入能量15-390kev。

20.在一种可实现方式中,注入第一离子的注入剂量为2

×

10

16

ions/cm

2-4

×

10

16

ions/cm2,注入能量为40-400kev;注入第二离子的注入剂量为5

×

10

10

ions/cm

2-1.5

×

10

16

ions/cm2,注入能量20-130kev。

21.在一种可实现方式中,如果所述还原性金属离子为镁离子,则向所述薄膜层表面注入镁离子的深度为26nm,注入能量为20kev;如果所述还原性金属离子为锌离子,则向所述薄膜层表面注入锌离子的深度为63nm,注入能量为130kev。

22.在一种可实现方式中,所述制备方法还包括:对所述黑化单晶压电复合薄膜中的薄膜层表面抛光、清洗处理。

23.在一种可实现方式中,所述衬底基板为单层衬底或复合衬底。

24.第二方面,本技术提供一种黑化单晶压电复合薄膜,所述黑化单晶压电复合薄膜通过第一方面任一所述的基于离子注入的黑化单晶压电复合薄膜的制备方法制备得到。

25.第三方面,本技术还提供一种电子元器件,所述电子元器件包括第二方面所述的黑化单晶压电复合薄膜。

26.综上,本技术提供的一种基于离子注入的黑化单晶压电复合薄膜及其制备方法,利用离子注入技术,先将剥离离子注入铌酸锂或钽酸锂晶圆内,然后将还原性离子注入到铌酸锂或钽酸锂晶圆的薄膜层内,经过键合、热处理步骤后,剥离离子注入使得键合体在分离层断开分离,还原性离子注入会占据薄膜层中原本更高价态离子的格点,增加铌酸锂或钽酸锂晶体中的氧空位浓度,使单晶薄膜内的载流子浓度提升,进而提高单晶薄膜的电导率,降低电阻率,随后对单晶薄膜进行退火修复,能够有效降低复合薄膜的热释电效应。这样,在不影响材料压电性能的情况下,能够基于离子注入进行黑化,获得高质量黑化单晶压电复合薄膜。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

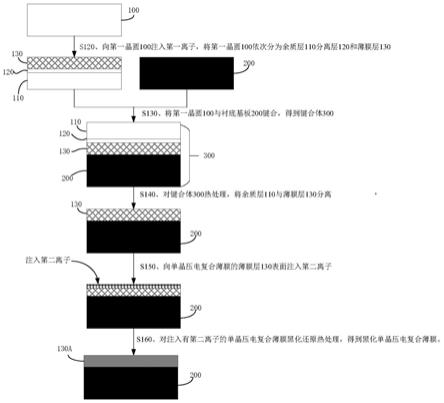

28.图1为本技术实施例提供一的一种基于离子注入的黑化单晶压电复合薄膜的制备方法的流程图;

29.图2为本技术实施例提供二的一种基于离子注入的黑化单晶压电复合薄膜的制备方法的流程图。

30.附图标记说明

31.100-第一晶圆,110-余质层,120-分离层,130-薄膜层,130a-黑化的薄膜层,200-衬底基板,300-键合体。

具体实施方式

32.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

33.如背景技术部分介绍,为解决铌酸锂和钽酸锂晶圆表面很容易积累大量的静电荷,这些静电荷的释放会损伤铌酸锂和钽酸锂晶圆的技术问题,通常预先对铌酸锂和钽酸锂晶圆黑化处理,然后采用黑化后的铌酸锂和钽酸锂晶圆制备压电复合薄膜。

34.但是,申请人发现将上述压电复合薄膜应用于电子元器件时,依然存在静电荷的释放损伤电子元器件的现象。基于此,申请人进一步研究分析发现:在制备压电复合薄膜过程中,当铌酸锂或钽酸锂薄膜层与余质层分离后,对薄膜层和衬底晶圆的键合体进行高温退火,以进一步增强键合力和消除离子注入过程中在薄膜层中形成的晶格缺陷,但是,申请人发现,在高温退火的过程中本应该为茶色的薄膜层存在局部或全部白化的现象,也就是说,最终制备得到的复合薄膜材料中原本黑化的薄膜层又恢复了具有较高的热释电系数和电阻率的特性,从而影响其应用的电子元器件的使用性能。

35.基于上述分析,本技术实施例提供一种基于离子注入的黑化单晶压电复合薄膜的制备方法,该方法能够解决采用黑化后的铌酸锂或钽酸锂晶圆制备的压电复合薄膜依然存在静电荷的释放损伤电子元器件的现象的技术问题。

36.下面对本技术实施例提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法进行详细说明。

37.实施例一

38.如图1所示,本技术实施例提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括以下步骤:

39.步骤110、准备第一晶圆100和衬底基板200,其中,所述第一晶圆100为铌酸锂晶圆或钽酸锂晶圆。

40.本技术实施例中第一晶圆100是指具有一定厚度、用于制备薄膜层的基础材料。其中,第一晶圆可以是未经黑化处理的晶圆,也可以是经过黑化处理后的晶圆,本技术对此不进行限定。如果第一晶圆为经过黑化处理后的晶圆,则第一晶圆可以通过直接购买获得;或者,第一晶圆可以为通过对直接购买的未经过黑化处理的铌酸锂晶圆或未经过黑化处理的钽酸锂晶圆,进行黑化处理,其中,对铌酸锂晶圆或钽酸锂晶圆的黑化处理方法可以采用现有任一种可行黑化处理方法,本技术对此不进行限定。

41.本技术实施例中衬底基板200可以是单层衬底,也可以是复合衬底,即衬底基板200包括至少一层衬底层。其中,每层衬底层的材料可以相同或不同,本技术对此不进行限定。例如:衬底层材料可以为铌酸锂、钽酸锂、石英、硅、蓝宝石、soi、金刚石、碳化硅、氮化硅、砷化镓或磷化铟等,本技术对此不进行限定。

42.步骤120、向所述第一晶圆100注入第一离子,将所述第一晶圆100依次分为余质层110、分离层120和薄膜层130。

43.本技术实施例对所述离子注入的方式不做特别限定,可以使用现有技术中任意一种离子注入的方式,所注入的第一离子可以为通过热处理能够生成气体的离子,例如:第一离子可以为氢离子、氦离子、氮离子、氧离子或氩离子。注入第一离子时,注入剂量可以为2

×

10

16

ions/cm2~4

×

10

16

ions/cm2,注入能量可以为40kev~400kev。

44.本技术实施例中,可以通过调整第一离子注入深度来调整薄膜层130的厚度,具体地,第一离子注入的深度越大,所制备的薄膜层130的厚度越大;相反,第一离子注入的深度越小,所制备的薄膜层130的厚度越小。

45.步骤130、将所述第一晶圆100与所述衬底基板200键合,得到键合体300。

46.键合后,第一晶圆100的薄膜层130与衬底基板200接触,层叠于衬底基板200之上,这样键合体由上至下依次层叠有余质层110、分离层120、薄膜层130和衬底基板200。

47.本技术对键合的方式不做特别限定,可以采用现有技术中任意一种键合的方式,例如,采用表面活化的方式键合,获得键合体。本技术对表面活化的方式也不进行限定,例如可以采用等离子体活化或化学溶液活化等方法。

48.需要说明的是,本技术在步骤130之前还可以包括在衬底基板200上制备隔离层的步骤,例如,衬底基板200为单层硅衬底,可以通过热氧化方法在单层硅衬底上制备氧化硅,生成的氧化硅层作为隔离层。这样,步骤130中则将所述第一晶圆100与具有隔离层的衬底基板200键合,得到键合体。

49.还需要说明的是,在衬底基板200上制备的隔离层可以是单层也可以是多层,本技术对此不进行限定。例如,在衬底基板200上制备交替堆叠的氧化硅层和氮化硅层。

50.步骤140、对所述键合体300热处理,将所述余质层110与所述薄膜层130分离,得到单晶压电复合薄膜。

51.对键合体300进行热处理,所述热处理工艺可以在180-280℃下保温1-100小时,在热处理过程中,分离层120内形成气泡,例如,h离子形成氢气,he离子形成氦气等,随着热处理进展,分离层120内的气泡连成一片,最后分离层120裂开,将余质层110与薄膜层130分离,从而使余质层110由键合体300上剥离下来,得到单晶压电复合薄膜,其中,单晶压电复合薄膜由上之下依次层叠有薄膜层130和衬底基板200。

52.在第一晶圆为经过黑化处理后的铌酸锂晶圆或钽酸锂晶圆时,经过上述步骤140后,申请人发现单晶压电复合薄膜中本应该为茶色的薄膜层130存在局部或全部白化的现象,由此可知,经过对键合体热处理后,原本黑化的薄膜层130被局部或全部氧化,为了改变这种现象,执行如下步骤150和步骤160。

53.需要说明的是,在第一晶圆为未经过黑化处理的铌酸锂晶圆或钽酸锂晶圆时,也通过执行如下步骤150和步骤160,以实现对薄膜层130的黑化,这样,能够保证最终制备得到的黑化单晶压电复合薄膜中薄膜层130处于完全黑化的状态。

54.步骤150、向单晶压电复合薄膜的薄膜层130表面注入第二离子,其中,所述第二离子为还原性离子。

55.其中,第二离子可以是氢离子或还原性金属离子,例如还原性金属离子可以为zn

2+

、fe

2+

、cu

2+

、mg

2+

等,本技术对此不进行限定。

56.需要说明的是,本技术实施例中,注入第一离子是为了从第一晶圆100上得到目标厚度的薄膜层130,注入第二离子是为了使薄膜层130依然具有被黑化的效果,因此,注入第二离子时,注入的剂量和能量既要保证不会使薄膜层130分层,又要能够使薄膜层130依然具有被黑化的效果。即注入第二离子的注入剂量小于临界注入剂量,所述临界注入剂量是指使所述薄膜层130分层的最小注入剂量。

57.进一步的,如果第二离子为氢离子,则注入第二离子的注入剂量可以为5

×

10

10

ions/cm

2-1.5

×

10

16

ions/cm2,注入能量15-390kev;如果第二离子为还原性金属离子,则注入第二离子的注入剂量可以为5

×

10

10

ions/cm

2-1.5

×

10

16

ions/cm2,注入能量20-130kev。例如,第二离子为镁离子,则向所述薄膜层表面注入镁离子的深度为26nm,注入能量为20kev;又例如,第二离子为锌离子,则向所述薄膜层表面注入锌离子的深度为63nm,注入能量为130kev。

58.步骤160、对注入有第二离子的单晶压电复合薄膜黑化还原热处理,得到黑化单晶压电复合薄膜。

59.对注入有第二离子的单晶压电复合薄膜黑化还原热处理工艺可以为在300-600℃下保温1-100小时,更为优选的可以在500~600℃下保温2-4小时完成薄膜层的黑化还原。黑化单晶压电复合薄膜包括黑化的薄膜层130a和衬底基板200。

60.综上,本技术通过在对键合体热处理之后,再对薄膜层黑化还原热处理,保证得到的黑化单晶压电复合薄膜中薄膜层为完全黑化的状态。这样,还原性离子注入会占据薄膜层130中原本更高价态离子的格点,增加铌酸锂或钽酸锂晶体中的氧空位浓度,使薄膜层130内的载流子浓度提升,进而提高薄膜层130的电导率,降低电阻率,随后对薄膜层130进行黑化还原热处理修复,能够有效降低单晶压电复合薄膜的热释电效应。

61.实施例二

62.本技术实施例二提供另一种基于离子注入的黑化单晶压电复合薄膜的制备方法,实施例二与实施例一基本相同,不同之处在于,本技术实施例二在向所述第一晶圆注入第一离子之后、得到键合体之前,向所述薄膜层中注入第二离子。

63.如图2所示,本技术实施例提供的另一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括如下步骤:

64.步骤210、准备第一晶圆100和衬底基板200,其中,所述第一晶圆100为铌酸锂晶圆或钽酸锂晶圆。

65.步骤220、向所述第一晶圆100注入第一离子,将所述第一晶圆依次分为余质层110、分离层120和薄膜层130。

66.上述步骤210和步骤220可以参见上述实施例一中步骤110和步骤120的描述,此处不再赘述。

67.步骤230、向所述薄膜层130中注入第二离子。

68.步骤230可以参见上述步骤150的描述,但需要说明的是,在得到键合体之前注入

第二离子的方案中,注入的第二离子的剂量和能量要满足如下要求:第一、保证薄膜层在注入第一离子位置处剥离;第二、余质层从薄膜层上剥离后,注入的第二离子存在与薄膜层表面。因此,步骤230中注入第二离子的剂量和能量要小于注入的第一离子的剂量和能量。

69.例如,第一离子为氢离子,注入第一离子的注入剂量为2

×

10

16

ions/cm

2-4

×

10

16

ions/cm2,注入能量为40-400kev;第二离子为氢离子,注入第二离子的注入剂量为5

×

10

10

ions/cm

2-1.5

×

10

16

ions/cm2,注入能量15-390kev。

70.还需要说明的是,在实施例二提供的制备方法中,第二离子优选用氢离子,在实施例一的制备方法中,第二离子优选用还原性金属离子。这样,在制备得到的单晶压电复合薄膜上直接向薄膜层注入还原性金属离子,能够比较好的控制还原性金属离子的注入情况,以避免在制备得到的黑化单晶压电复合薄膜内引入不必要的杂质。

71.步骤240、将所述第一晶圆与所述衬底基板键合,得到键合体。

72.步骤240可以参见上述步骤130的描述,此处不再赘述。

73.步骤250、对所述键合体热处理,将所述余质层130与所述薄膜层110分离,得到单晶压电复合薄膜。

74.步骤250可参见上述步骤140,其中,需要说明的是,步骤250中,热处理工艺可以在180-280℃下保温1-100小时,在热处理过程中,注入的第一离子形成气泡,随着热处理进展,分离层120内的第一离子的气泡连成一片,最后分离层120裂开,将余质层110与薄膜层130分离,从而使余质层110由键合体300上剥离下来,得到单晶压电复合薄膜。还需要说明的是,第二离子的注入剂量小于第一离子的注入剂量,在第二离子的注入位置不足以将第一晶圆分层。

75.步骤260、对所述单晶压电复合薄膜黑化还原热处理,得到黑化单晶压电复合薄膜。

76.本技术实施例二,通过预先在薄膜层中注入了第二离子,然后对注入有第二离子的薄膜层黑化还原热处理,这样,一方面第二离子可以用于与热处理过程中空气中的氧反应,防止对原本黑化的薄膜层被白化,另一方面,第二离子注入会占据薄膜层130中原本更高价态离子的格点,增加铌酸锂或钽酸锂晶体中的氧空位浓度,使薄膜层130内的载流子浓度提升,进而提高薄膜层130的电导率,降低电阻率,随后对薄膜层130进行黑化还原热处理修复,能够有效降低单晶压电复合薄膜的热释电效应。

77.上述实施例一和实施例二在制备得到黑化单晶压电复合薄膜后,还可以包括对所述黑化单晶压电复合薄膜中的薄膜层表面抛光、清洗处理的步骤,以使黑化单晶压电复合薄膜表面粗糙度满足要求。

78.需要说明的是,对黑化单晶压电复合薄膜中的薄膜层表面抛光的厚度以能够完全去除引入的第二离子为准。因此,在注入第一离子和第二离子之前,要根据目标薄膜层的厚度,计算第一离子的注入深度和第二离子的注入深度。本技术对第一离子的具体注入深度和第二离子的具体注入深度不进行限定,只要能够满足对所述黑化单晶压电复合薄膜中的薄膜层表面抛光后的厚度大于等于目标薄膜层厚度即可。

79.本技术还提供一种黑化单晶压电复合薄膜,所述黑化单晶压电复合薄膜采用上述实施例一或实施例二提供的制备方法得到。

80.在一种可实现方式中,本技术提供一种黑化单晶压电复合薄膜,包括依次层叠的

黑化的薄膜层和衬底基板,其中,衬底基板可以是单层衬底或复合衬底。

81.在又一种可实现方式中,本技术提供一种黑化单晶压电复合薄膜,在黑化的薄膜层和衬底基板之间还可以包括一层或多层隔离层。

82.本技术还提供一种电子元器件,该电子元件采用本技术实施例提供的黑化单晶压电复合薄膜。本技术实施例提供的黑化单晶压电复合薄膜中的薄膜层通过黑化还原热处理修复,能够有效降低单晶压电复合薄膜的热释电效应,因此,在使用时不会影响电子元器件的使用性能。

83.以下通过具体实例,对本技术提供的制备方法进行说明。

84.实例一

85.实例一提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括如下步骤:

86.①

准备一片200μm硅晶圆和一片200μm铌酸锂晶圆,将硅晶圆或者铌酸锂分别固定在抛光设备的多孔陶瓷吸盘上,进行化学机械抛光处理获得光滑表面,然后对两种晶圆进行半导体rca清洗,获得洁净表面。其中,铌酸锂晶圆为经过黑化处理后的铌酸锂晶圆。

87.②

对步骤

①

处理后的铌酸锂晶圆采用剥离离子注入法注入he

+

,使铌酸锂晶圆从注入面开始依次分割成余质层、分离层和薄膜层,注入的he

+

分布在分离层,得到单晶铌酸锂晶圆注入片。

88.采用剥离离子注入法注入he

+

时,注入剂量参数为:注入剂量为2

×

10

16

ions/cm2,注入能量为40kev,注入深度220nm。

89.③

对步骤

②

处理后的薄膜层采用还原性离子注入法注入h

+

,注入的h

+

离子分布在薄膜层表面;

90.采用还原性离子注入法注入h

+

时,注入剂量参数为:注入剂量为5

×

10

10

ions/cm2,注入能量为20kev,注入深度172nm。

91.④

在清洗后的硅晶圆上用lpcvd法制作二氧化硅层,然后进行化学机械抛光至厚度为100nm,获得光滑表面,rca清洗得到洁净表面。

92.⑤

将单晶铌酸锂晶圆注入片与二氧化硅层接触,采用直接键合法键合,得到键合体。

93.⑥

在氮气气氛下,将键合体放入退火炉中,在180℃下保温4小时,键合体在分离层断开分离,继续在500℃下保温4小时,注入的h

+

在薄膜层发生黑化还原反应,得到黑化单晶压电复合薄膜。

94.⑦

将黑化单晶压电复合薄膜固定在抛光设备的多孔陶瓷吸盘上,对薄膜层进行化学机械抛光处理直至将薄膜层表面的还原性离子h

+

去除,然后进行rca清洗,获得洁净表面。

95.所得黑化单晶压电复合薄膜,依次包括黑化的单晶薄膜层、二氧化硅层和单晶硅层,其中单晶薄膜层的材料为单晶铌酸锂。

96.实例二

97.实例二与实例一基本相同,不同之处在于,实例二的步骤

②

中剥离离子注入法注入的是氮离子,以及步骤

⑥

中,将键合体放入退火炉中,在180℃下保温3小时,键合体在分离层断开分离,继续在600℃下保温2小时,注入的氮离子在薄膜层发生黑化还原反应,得到

黑化单晶压电复合薄膜。

98.实例三

99.实例三提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括如下步骤:

100.①

准备一片200μm氮化硅晶圆和一片250μm铌酸锂晶圆,将氮化硅晶圆或者铌酸锂晶圆分别固定在抛光设备的多孔陶瓷吸盘上,进行化学机械抛光处理获得光滑表面,然后对两种晶圆进行半导体rca清洗,获得洁净表面。其中,铌酸锂晶圆为经过黑化处理后的铌酸锂晶圆。

101.②

对步骤

①

处理后的铌酸锂晶圆采用剥离离子注入法注入氩离子,使铌酸锂晶圆从注入面开始依次分割成余质层、分离层和薄膜层,注入的氩离子分布在分离层,得到单晶铌酸锂晶圆注入片。

102.采用剥离离子注入法注入氩离子时,注入剂量参数为:注入剂量为3

×

10

16

ions/cm2,注入能量为400kev,注入深度为285nm。

103.③

对步骤

②

处理后的薄膜层采用还原性离子注入法注入h

+

,注入的h

+

离子分布在薄膜层表面。

104.采用还原性离子注入法注入h

+

时,注入剂量参数为:注入剂量为5

×

10

12

ions/cm2,注入能量为30kev,注入深度232nm。

105.④

在清洗后的氮化硅晶圆上用pecvd法制作多晶硅,厚度为1μm,即为第一隔离层。

106.⑤

在第一隔离层上用热氧化法制作二氧化硅层,即为第二隔离层,然后进行化学机械抛光获得光滑表面,第二隔离层的厚度为1μm,rca清洗得到洁净表面。

107.⑥

将单晶铌酸锂晶圆注入片与二氧化硅层接触,采用直接键合法键合,得到键合体。

108.⑦

将键合体放入退火炉中,在200℃下保温3小时,键合体在分离层断开分离,继续在300℃下保温100小时,注入的h

+

在薄膜层发生黑化还原反应,得到黑化单晶压电复合薄膜。

109.⑧

将黑化单晶压电复合薄膜固定在抛光设备的多孔陶瓷吸盘上,对薄膜层进行化学机械抛光处理直至将薄膜层表面的还原性离子去除,然后进行rca清洗,获得洁净表面。

110.所得黑化单晶压电复合薄膜,依次包括黑化的单晶薄膜层、二氧化硅层(第二隔离层)、多晶硅层(第一隔离层)和氮化硅层,其中单晶薄膜层的材料为单晶铌酸锂。

111.实例四

112.实例四提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括如下步骤:

113.①

准备一片300μm硅晶圆和一片400μm钽酸锂晶圆,将硅晶圆或者钽酸锂晶圆分别固定在抛光设备的多孔陶瓷吸盘上,进行化学机械抛光处理获得光滑表面,然后对两种晶圆进行半导体rca清洗,获得洁净表面。其中,钽酸锂晶圆为经过黑化处理后的钽酸锂晶圆。

114.②

对步骤

①

处理后的钽酸锂晶圆采用剥离离子注入法注入he

+

,使钽酸锂晶圆从注入面开始依次分割成余质层、分离层和薄膜层,注入的he

+

离子分布在分离层,得到单晶钽酸锂晶圆注入片;

115.采用剥离离子注入法注入he

+

时,注入剂量参数为:注入剂量为4

×

10

16

ions/cm2;

注入能量为225kev,注入深度706nm;

116.③

对步骤

②

处理后的薄膜层采用还原性离子注入法注入h

+

,注入的h

+

离子分布在薄膜层表面。

117.采用还原性离子注入法注入h

+

时,注入剂量参数为:注入剂量为1.5

×

10

16

ions/cm2,注入能量为114kev,注入深度663nm。

118.④

在清洗后的硅晶圆上用pvd法制作非晶硅,厚度为500nm,即为第一隔离层。

119.⑤

在第一隔离层上用pecvd法制作二氧化硅层,厚度为5μm,,即为第二隔离层,然后进行化学机械抛光获得光滑表面,rca清洗得到洁净表面。

120.⑥

将单晶钽酸锂晶圆注入片与二氧化硅层接触,采用直接键合法键合,得到键合体。

121.⑦

将键合体放入退火炉中,在220℃下保温3小时,键合体在分离层断开分离,继续在600℃下保温1小时,在薄膜层发生黑化还原反应,得到黑化单晶压电复合薄膜。

122.⑧

将黑化单晶压电复合薄膜固定在抛光设备的多孔陶瓷吸盘上,对薄膜层进行化学机械抛光处理直至将薄膜层表面的还原性离子去除,然后进行rca清洗,获得洁净表面。

123.所得黑化单晶压电复合薄膜,依次包括黑化的单晶薄膜层、二氧化硅层(第二隔离层)、多晶硅层(第一隔离层)和单晶硅层,其中单晶薄膜层的材料为单晶钽酸锂。

124.实例五

125.实例五提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括如下步骤:

126.①

准备一片200μm碳化硅晶圆和一片250μm铌酸锂晶圆,将碳化硅晶圆或者铌酸锂晶圆分别固定在抛光设备的多孔陶瓷吸盘上,进行化学机械抛光处理获得光滑表面,然后对两种晶圆进行半导体rca清洗,获得洁净表面。其中,铌酸锂晶圆为经过黑化处理后的铌酸锂晶圆。

127.②

对步骤

①

处理后的铌酸锂晶圆采用剥离离子注入法注入he

+

,使铌酸锂晶圆从注入面开始依次分割成余质层、分离层和薄膜层,注入的he

+

分布在分离层,得到单晶铌酸锂晶圆注入片。

128.采用剥离离子注入法注入he

+

时,注入剂量参数为:注入剂量为3

×

10

16

ions/cm2,注入能量为35kev,注入深度165nm。

129.③

对步骤

②

处理后的薄膜层采用还原性离子注入法注入h

+

,注入的h

+

离子分布在薄膜层表面。

130.采用还原性离子注入法注入h

+

时,注入剂量参数为:注入剂量为5

×

10

13

ions/cm2,注入能量为15kev,130nm。

131.④

在清洗后的碳化硅晶圆上用离子注入法注入氩离子,制作单晶硅的损伤层,即为第一隔离层,第一隔离层的厚度为5μm。

132.⑤

在第一隔离层上用pecvd法制作二氧化硅层,即为第二隔离层,然后进行化学机械抛光获得光滑表面,第二隔离层的厚度为500nm,rca清洗得到洁净表面。

133.⑥

将单晶铌酸锂晶圆注入片与二氧化硅层接触,采用直接键合法键合,得到键合体。

134.⑦

将键合体放入退火炉中,在240℃下保温2小时,键合体在分离层断开分离,继续

在550℃下保温3小时,注入的h

+

在薄膜层发生黑化还原反应,得到黑化单晶压电复合薄膜。

135.⑧

将黑化单晶压电复合薄膜固定在抛光设备的多孔陶瓷吸盘上,对薄膜层进行化学机械抛光处理直至将薄膜层表面的还原性离子去除,然后进行rca清洗,获得洁净表面。

136.所得黑化单晶压电复合薄膜,依次包括黑化的单晶薄膜层、二氧化硅层(第二隔离层)、多晶硅层(第一隔离层)和氮化硅层,其中单晶薄膜层的材料为单晶铌酸锂。

137.实例六

138.实例六提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括如下步骤:

139.①

准备一片410μm碳化硅晶圆和一片300μm铌酸锂晶圆,将碳化硅晶圆或者铌酸锂晶圆分别固定在抛光设备的多孔陶瓷吸盘上,进行化学机械抛光处理获得光滑表面,然后对两种晶圆进行半导体rca清洗,获得洁净表面。其中,铌酸锂晶圆为经过黑化处理后的铌酸锂晶圆。

140.②

对步骤

①

处理后的铌酸锂晶圆采用剥离离子注入法注入he

+

,使铌酸锂晶圆从注入面开始依次分割成余质层、分离层和薄膜层,注入的he

+

分布在分离层,得到单晶铌酸锂晶圆注入片。

141.采用剥离离子注入法注入he

+

时,注入剂量参数为:注入剂量为3

×

10

16

ions/cm2,注入能量为400kev,注入深度1.14μm。

142.③

对步骤

②

处理后的薄膜层采用还原性离子注入法注入h

+

,注入的h

+

离子分布在薄膜层表面。

143.采用还原性离子注入法注入h

+

时,注入剂量参数为:注入剂量为5

×

10

13

ions/cm2,注入能量为185kev,1.09μm。

144.④

在清洗后的碳化硅晶圆上用离子注入法注入氩离子,制作单晶硅的损伤层,即为第一隔离层,第一隔离层的厚度为5μm。

145.⑤

在第一隔离层上用pecvd法制作二氧化硅层,即为第二隔离层,然后进行化学机械抛光获得光滑表面,第二隔离层的厚度为500nm,rca清洗得到洁净表面。

146.⑥

将单晶铌酸锂晶圆注入片与二氧化硅层接触,采用直接键合法键合,得到键合体。

147.⑦

将键合体放入退火炉中,在240℃下保温2小时,键合体在分离层断开分离,继续在600℃下保温1小时,注入的h

+

在薄膜层发生黑化还原反应,得到黑化单晶压电复合薄膜。

148.⑧

将黑化单晶压电复合薄膜固定在抛光设备的多孔陶瓷吸盘上,对薄膜层进行化学机械抛光处理直至将薄膜层表面的还原性离子去除,然后进行rca清洗,获得洁净表面。

149.所得黑化单晶压电复合薄膜,依次包括黑化的单晶薄膜层、二氧化硅层(第二隔离层)、多晶硅层(第一隔离层)和氮化硅层,其中单晶薄膜层的材料为单晶铌酸锂。

150.实例七

151.实例七提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括如下步骤:

152.①

准备一片300μm硅晶圆和一片400μm钽酸锂晶圆,将硅晶圆或者钽酸锂晶圆分别固定在抛光设备的多孔陶瓷吸盘上,进行化学机械抛光处理获得光滑表面,然后对两种晶圆进行半导体rca清洗,获得洁净表面。其中,钽酸锂晶圆为经过黑化处理后的钽酸锂晶圆。

153.②

对步骤

①

处理后的钽酸锂晶圆采用剥离离子注入法注入h

+

,使钽酸锂晶圆从注入面开始依次分割成余质层、分离层和薄膜层,注入的h

+

离子分布在分离层,得到单晶钽酸锂晶圆注入片;

154.采用剥离离子注入法注入h

+

时,注入剂量参数为:注入剂量为4

×

10

16

ions/cm2;注入能量为400kev,注入深度2.62μm;

155.③

对步骤

②

处理后的薄膜层采用还原性离子注入法注入h

+

,注入的h

+

离子分布在薄膜层表面。

156.采用还原性离子注入法注入h

+

时,注入剂量参数为:注入剂量为5

×

10

15

ions/cm2,注入能量为390kev,注入深度2.54μm。

157.④

在清洗后的硅晶圆上用pvd法制作非晶硅,厚度为500nm,即为第一隔离层。

158.⑤

在第一隔离层上用pecvd法制作二氧化硅层,厚度为5μm,,即为第二隔离层,然后进行化学机械抛光获得光滑表面,rca清洗得到洁净表面。

159.⑥

将单晶钽酸锂晶圆注入片与二氧化硅层接触,采用直接键合法键合,得到键合体。

160.⑦

将键合体放入退火炉中,在220℃下保温3小时,键合体在分离层断开分离,继续在600℃下保温1小时,在薄膜层发生黑化还原反应,得到黑化单晶压电复合薄膜。

161.⑧

将黑化单晶压电复合薄膜固定在抛光设备的多孔陶瓷吸盘上,对薄膜层进行化学机械抛光处理直至将薄膜层表面的还原性离子去除,然后进行rca清洗,获得洁净表面。

162.所得黑化单晶压电复合薄膜,依次包括黑化的单晶薄膜层、二氧化硅层(第二隔离层)、多晶硅层(第一隔离层)和单晶硅层,其中单晶薄膜层的材料为单晶钽酸锂。

163.实例八

164.实例八提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括如下步骤:

165.①

准备一片200μm硅晶圆和一片200μm铌酸锂晶圆,将硅晶圆或者铌酸锂分别固定在抛光设备的多孔陶瓷吸盘上,进行化学机械抛光处理获得光滑表面,然后对两种晶圆进行半导体rca清洗,获得洁净表面。其中,铌酸锂晶圆为经过黑化处理后的铌酸锂晶圆。

166.②

对步骤

①

处理后的铌酸锂晶圆采用剥离离子注入法注入he

+

,使铌酸锂晶圆从注入面开始依次分割成余质层、分离层和薄膜层,注入的he

+

分布在分离层,得到单晶铌酸锂晶圆注入片。

167.采用剥离离子注入法注入he

+

时,注入剂量参数为:注入剂量为4

×

10

16

ions/cm2,注入能量为250kev,注入深度830nm。

168.③

在清洗后的硅晶圆上用lpcvd法制作二氧化硅层,然后进行化学机械抛光至厚度为100nm,获得光滑表面,rca清洗得到洁净表面。

169.④

将单晶铌酸锂晶圆注入片与二氧化硅层接触,采用直接键合法键合,得到键合体。

170.⑤

在氮气气氛下,将键合体放入退火炉中,在180℃下保温4小时,键合体在分离层断开分离,然后在300℃下退火2小时,得到单晶压电复合薄膜。

171.⑥

对步骤

⑤

处理后的单晶压电复合薄膜上的薄膜层采用还原性离子注入法注入fe

2+

,注入的fe

2+

离子分布在薄膜层表面;然后,放入黑化炉中,在氮气气氛下,在500℃下保

温4小时,注入的fe

2+

在薄膜层发生黑化还原反应,得到黑化单晶压电复合薄膜。

172.采用还原性离子注入法注入fe

2+

时,注入剂量参数为:注入剂量为5

×

10

13

ions/cm2,注入能量为110kev,注入深度61nm。

173.⑦

将黑化单晶压电复合薄膜固定在抛光设备的多孔陶瓷吸盘上,对薄膜层进行化学机械抛光处理直至将薄膜层表面的还原性离子fe

2+

去除,然后进行rca清洗,获得洁净表面。

174.所得黑化单晶压电复合薄膜,依次包括黑化的单晶薄膜层、二氧化硅层和单晶硅层,其中单晶薄膜层的材料为单晶铌酸锂。

175.实例九

176.实例九提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括如下步骤:

177.①

准备一片200μm硅晶圆和一片200μm铌酸锂晶圆,将硅晶圆或者铌酸锂分别固定在抛光设备的多孔陶瓷吸盘上,进行化学机械抛光处理获得光滑表面,然后对两种晶圆进行半导体rca清洗,获得洁净表面。其中,铌酸锂晶圆为经过黑化处理后的铌酸锂晶圆。

178.②

对步骤

①

处理后的铌酸锂晶圆采用剥离离子注入法注入h

+

,使铌酸锂晶圆从注入面开始依次分割成余质层、分离层和薄膜层,注入的h

+

分布在分离层,得到单晶铌酸锂晶圆注入片。

179.采用剥离离子注入法注入h

+

时,注入剂量参数为:注入剂量为4

×

10

16

ions/cm2,注入能量为40kev,注入深度287nm。

180.③

在清洗后的硅晶圆上用离子注入法注入氩离子制作单晶硅的损伤层,厚度为100nm,即为第一隔离层。

181.④

在第一隔离层上用lpcvd法制作二氧化硅层,然后进行化学机械抛光至厚度为100nm,获得光滑表面,rca清洗得到洁净表面,得到第二隔离层。

182.⑤

将单晶铌酸锂晶圆注入片与二氧化硅层接触,采用直接键合法键合,得到键合体。

183.⑥

在氮气气氛下,将键合体放入退火炉中,在180℃下保温3小时,键合体在分离层断开分离,然后在300℃下退火3小时,得到单晶压电复合薄膜。

184.⑦

对步骤

⑥

处理后的单晶压电复合薄膜上的薄膜层采用还原性离子注入法注入zn

2+

,注入的zn

2+

离子分布在薄膜层表面;然后,放入黑化炉中,在氮气气氛下,在530℃下保温2小时,注入的zn

2+

在薄膜层发生黑化还原反应,得到黑化单晶压电复合薄膜。

185.采用还原性离子注入法注入zn

2+

时,注入剂量参数为:注入剂量为1.5

×

10

16

ions/cm2,注入能量为130kev,向薄膜层表面注入zn

2+

的深度为63nm。

186.⑧

将黑化单晶压电复合薄膜固定在抛光设备的多孔陶瓷吸盘上,对薄膜层进行化学机械抛光处理直至将薄膜层表面的还原性离子zn

2+

去除,然后进行rca清洗,获得洁净表面。

187.所得黑化单晶压电复合薄膜,依次包括黑化的单晶薄膜层、二氧化硅层(第二隔离层)、第一隔离层和单晶硅层,其中单晶薄膜层的材料为单晶铌酸锂。

188.实例十

189.实例十提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括如下

步骤:

190.①

准备一片500μm碳化硅晶圆和一片500μm钽酸锂晶圆,将碳化硅晶圆或者钽酸锂分别固定在抛光设备的多孔陶瓷吸盘上,进行化学机械抛光处理获得光滑表面,然后对两种晶圆进行半导体rca清洗,获得洁净表面。其中,钽酸锂晶圆为经过黑化处理后的钽酸锂晶圆。

191.②

对步骤

①

处理后的钽酸锂晶圆采用剥离离子注入法注入氮离子,使钽酸锂晶圆从注入面开始依次分割成余质层、分离层和薄膜层,注入的氮离子分布在分离层,得到单晶钽酸锂晶圆注入片。

192.采用剥离离子注入法注入氮离子时,注入剂量参数为:注入剂量为2

×

10

16

ions/cm2,注入能量为400kev,注入深度492nm。

193.③

在清洗后的碳化硅晶圆上用pvd法制作厚度为10μm的非晶硅,作为第一隔离层。

194.④

在第一隔离层上用lpcvd法制作二氧化硅层,然后进行化学机械抛光至厚度为10μm,获得光滑表面,rca清洗得到洁净表面,得到第二隔离层。

195.⑤

将单晶钽酸锂晶圆注入片与二氧化硅层接触,采用直接键合法键合,得到键合体。

196.⑥

在氮气气氛下,将键合体放入退火炉中,在280℃下保温4小时,键合体在分离层断开分离,然后在500℃下退火4时,得到单晶压电复合薄膜。

197.⑦

对步骤

⑥

处理后的单晶压电复合薄膜上的薄膜层采用还原性离子注入法注入cu

2+

,注入的cu

2+

离子分布在薄膜层表面;然后,放入黑化炉中,在氮气气氛下,在600℃下保温2小时,注入的cu

2+

在薄膜层发生黑化还原反应,得到黑化单晶压电复合薄膜。

198.采用还原性离子注入法注入cu

2+

时,注入剂量参数为:注入剂量为5

×

10

10

ions/cm2,注入能量为80kev,注入深度35.7nm。

199.⑧

将黑化单晶压电复合薄膜固定在抛光设备的多孔陶瓷吸盘上,对薄膜层进行化学机械抛光处理直至将薄膜层表面的还原性离子cu

2+

去除,然后进行rca清洗,获得洁净表面。

200.所得黑化单晶压电复合薄膜,依次包括黑化的单晶薄膜层、二氧化硅层(第二隔离层)、第一隔离层和碳化硅层,其中单晶薄膜层的材料为单晶钽酸锂。

201.实例十一

202.实例十一提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括如下步骤:

203.①

准备一片200μm氮化硅晶圆和一片250μm铌酸锂晶圆,将氮化硅晶圆或者铌酸锂分别固定在抛光设备的多孔陶瓷吸盘上,进行化学机械抛光处理获得光滑表面,然后对两种晶圆进行半导体rca清洗,获得洁净表面。其中,铌酸锂晶圆为经过黑化处理后的铌酸锂晶圆。

204.②

对步骤

①

处理后的铌酸锂晶圆采用剥离离子注入法注入氧离子,使铌酸锂晶圆从注入面开始依次分割成余质层、分离层和薄膜层,注入的氧离子分布在分离层,得到单晶铌酸锂晶圆注入片。

205.采用剥离离子注入法注入氧离子时,注入剂量参数为:注入剂量为3

×

10

16

ions/cm2,注入能量为380kev,注入深度534nm。

206.③

在清洗后的氮化硅晶圆上用pecvd法制作厚度为1μm的多晶硅,作为第一隔离层。

207.④

在第一隔离层上用热氧化法制作二氧化硅层,然后进行化学机械抛光至厚度为1μm,获得光滑表面,rca清洗得到洁净表面,得到第二隔离层。

208.⑤

将单晶铌酸锂晶圆注入片与二氧化硅层接触,采用直接键合法键合,得到键合体。

209.⑥

在氮气气氛下,将键合体放入退火炉中,在200℃下保温2小时,键合体在分离层断开分离,然后在350℃下退火4时,得到单晶压电复合薄膜。

210.⑦

对步骤

⑥

处理后的单晶压电复合薄膜上的薄膜层采用还原性离子注入法注入mg

2+

,注入的mg

2+

离子分布在薄膜层表面;然后,放入黑化炉中,在氮气气氛下,在500℃下保温3小时,注入的mg

2+

在薄膜层发生黑化还原反应,得到黑化单晶压电复合薄膜。

211.采用还原性离子注入法注入mg

2+

时,注入剂量参数为:注入剂量为5

×

10

13

ions/cm2,注入能量为20kev,注入深度26nm。

212.⑧

将黑化单晶压电复合薄膜固定在抛光设备的多孔陶瓷吸盘上,对薄膜层进行化学机械抛光处理直至将薄膜层表面的还原性离子mg

2+

去除,然后进行rca清洗,获得洁净表面。

213.所得黑化单晶压电复合薄膜,依次包括黑化的单晶薄膜层、二氧化硅层(第二隔离层)、第一隔离层和氮化硅层,其中单晶薄膜层的材料为单晶铌酸锂。

214.实例十二

215.实例十二提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括如下步骤:

216.①

准备一片300μm硅晶圆和一片400μm铌酸锂晶圆,将硅晶圆或者铌酸锂分别固定在抛光设备的多孔陶瓷吸盘上,进行化学机械抛光处理获得光滑表面,然后对两种晶圆进行半导体rca清洗,获得洁净表面。其中,铌酸锂晶圆为经过黑化处理后的铌酸锂晶圆。

217.②

对步骤

①

处理后的铌酸锂晶圆采用剥离离子注入法注入氩离子,使铌酸锂晶圆从注入面开始依次分割成余质层、分离层和薄膜层,注入的氩离子分布在分离层,得到单晶铌酸锂晶圆注入片。

218.采用剥离离子注入法注入氩离子时,注入剂量参数为:注入剂量为4

×

10

16

ions/cm2,注入能量为400kev,注入深度285nm。

219.③

在清洗后的硅晶圆上用pvd法制作厚度为500nm的非晶硅,作为第一隔离层。

220.④

在第一隔离层上用pecvd法制作二氧化硅层,然后进行化学机械抛光至厚度为5μm,获得光滑表面,rca清洗得到洁净表面,得到第二隔离层。

221.⑤

将单晶铌酸锂晶圆注入片与二氧化硅层接触,采用直接键合法键合,得到键合体。

222.⑥

在氮气气氛下,将键合体放入退火炉中,在220℃下保温3小时,键合体在分离层断开分离,然后在450℃下退火4时,得到单晶压电复合薄膜。

223.⑦

对步骤

⑥

处理后的单晶压电复合薄膜上的薄膜层采用还原性离子注入法注入zn

2+

,注入的zn

2+

离子分布在薄膜层表面;然后,放入黑化炉中,在氮气气氛下,在530℃下保温4小时,注入的zn

2+

在薄膜层发生黑化还原反应,得到黑化单晶压电复合薄膜。

224.采用还原性离子注入法注入zn

2+

时,注入剂量参数为:注入剂量为1.5

×

10

16

ions/cm2,注入能量为130kev,向薄膜层表面注入zn

2+

的深度为63nm。

225.⑧

将黑化单晶压电复合薄膜固定在抛光设备的多孔陶瓷吸盘上,对薄膜层进行化学机械抛光处理直至将薄膜层表面的还原性离子zn

2+

去除,然后进行rca清洗,获得洁净表面。

226.所得黑化单晶压电复合薄膜,依次包括黑化的单晶薄膜层、二氧化硅层(第二隔离层)、第一隔离层和单晶硅层,其中单晶薄膜层的材料为单晶铌酸锂。

227.实例十三

228.实例十三提供的一种基于离子注入的黑化单晶压电复合薄膜的制备方法,包括如下步骤:

229.①

准备一片410μm碳化硅晶圆和一片300μm铌酸锂晶圆,将碳化硅晶圆或者铌酸锂分别固定在抛光设备的多孔陶瓷吸盘上,进行化学机械抛光处理获得光滑表面,然后对两种晶圆进行半导体rca清洗,获得洁净表面。其中,铌酸锂晶圆为经过黑化处理后的铌酸锂晶圆。

230.②

对步骤

①

处理后的铌酸锂晶圆采用剥离离子注入法注入氦离子,使铌酸锂晶圆从注入面开始依次分割成余质层、分离层和薄膜层,注入的氦离子分布在分离层,得到单晶铌酸锂晶圆注入片。

231.采用剥离离子注入法注入氦离子时,注入剂量参数为:注入剂量为3

×

10

16

ions/cm2,注入能量为225kev,注入深度780nm。

232.③

在清洗后的碳化硅晶圆上用离子注入法注入氩离子,,制作单晶硅的损伤层,作为第一隔离层,第一隔离层的厚度为5μm。

233.④

在第一隔离层上用pecvd法制作二氧化硅层,然后进行化学机械抛光至厚度为500nm,获得光滑表面,rca清洗得到洁净表面,得到第二隔离层。

234.⑤

将单晶铌酸锂晶圆注入片与二氧化硅层接触,采用直接键合法键合,得到键合体。

235.⑥

在氮气气氛下,将键合体放入退火炉中,在240℃下保温2小时,键合体在分离层断开分离,然后在350℃下退火5时,得到单晶压电复合薄膜。

236.⑦

对步骤

⑥

处理后的单晶压电复合薄膜上的薄膜层采用还原性离子注入法注入cu

2+

,注入的cu

2+

离子分布在薄膜层表面;然后,放入黑化炉中,在氮气气氛下,在550℃下保温3小时,注入的cu

2+

在薄膜层发生黑化还原反应,得到黑化单晶压电复合薄膜。

237.采用还原性离子注入法注入cu

2+

时,注入剂量参数为:注入剂量为5

×

10

10

ions/cm2,注入能量为100kev,注入深度52.7nm。

238.⑧

将黑化单晶压电复合薄膜固定在抛光设备的多孔陶瓷吸盘上,对薄膜层进行化学机械抛光处理直至将薄膜层表面的还原性离子cu

2+

去除,然后进行rca清洗,获得洁净表面。

239.所得黑化单晶压电复合薄膜,依次包括黑化的单晶薄膜层、二氧化硅层(第二隔离层)、第一隔离层和碳化硅层,其中单晶薄膜层的材料为单晶铌酸锂。

240.本说明书中各个实施例之间相同相似的部分互相参见即可,尤其是黑化单晶压电复合薄膜对应的实施例部分可以参见基于离子注入的黑化单晶压电复合薄膜的制备方法

部分。

241.以上结合具体实施方式和范例性实例对本技术进行了详细说明,不过这些说明并不能理解为对本技术的限制。本领域技术人员理解,在不偏离本技术精神和范围的情况下,可以对本技术技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本技术的范围内。本技术的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1