SON器件及其制造方法与流程

本发明涉及半导体,特别涉及一种son器件及其制造方法。

背景技术:

1、son(silicon on nothing)是一项由cea-leti和st意法半导体公司为亚90纳米cmos发展起来的高级技术,类似于绝缘体上硅(soi,silicon on insulator)的结构,在顶层硅和衬底硅之间形成空腔。相比于soi器件,son器件由于空腔的存在使得埋介质层介电常数减小,从而使得son器件的性能进一步得到提高。

2、其中,制备son器件的关键是如何形成空腔,目前形成空腔的方法包括:先在衬底的核心区刻蚀形成阵列排布的孔,孔间距相同且很小,再进行退火处理,使得相邻孔之间的衬底材料迁移到孔的顶部形成应力膜,相邻孔之间连通形成封闭的空腔。但是,由于孔间距相同且很小,导致最边缘孔的顶部的应力膜很难封口,且在形成应力膜后,若退火时间和温度控制不当,空腔边缘处的应力膜也会最先断开;并且,空腔顶部的应力膜与空腔外围的衬底之间的高度差也很大,导致器件表面不平整而影响应用。参阅图1a,衬底11中形成空腔12,空腔12顶部的应力膜13与空腔12外围的衬底11之间的高度差s1很大;参阅图1b,应力膜13的边缘未封口,空腔12边缘形成缺口d1,导致空腔12塌陷。

3、因此,上述方法形成的son器件中的空腔存在缺陷,需要对现有的方法进行改进,以避免son器件中的空腔出现上述缺陷。

技术实现思路

1、本发明的目的在于提供一种son器件及其制造方法,能够确保第一空腔的边缘封口,且能降低第一空腔顶部的应力膜与第一空腔外围的衬底之间的高度差。

2、为实现上述目的,本发明提供了一种son器件的制造方法,包括:

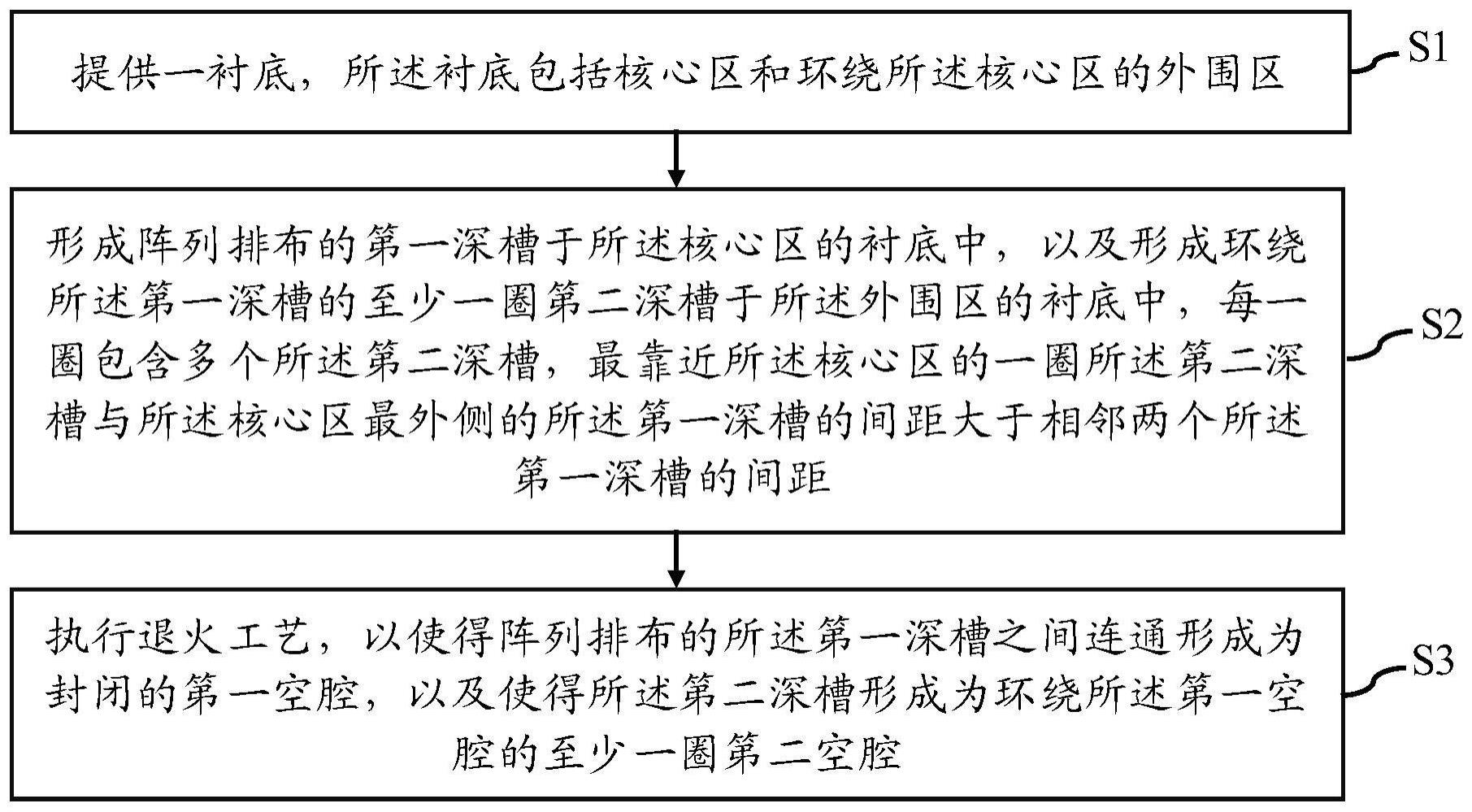

3、提供一衬底,所述衬底包括核心区和环绕所述核心区的外围区;

4、形成阵列排布的第一深槽于所述核心区的衬底中,以及形成环绕所述第一深槽的至少一圈第二深槽于所述外围区的衬底中,每一圈包含多个所述第二深槽,最靠近所述核心区的一圈所述第二深槽与所述核心区最外侧的所述第一深槽的间距大于相邻两个所述第一深槽的间距;

5、执行退火工艺,以使得阵列排布的所述第一深槽之间连通形成为封闭的第一空腔,以及使得所述第二深槽形成为环绕所述第一空腔的至少一圈第二空腔。

6、可选地,形成环绕所述第一深槽的至少两圈所述第二深槽于所述外围区的衬底中;相邻两圈所述第二深槽的间距大于、等于或小于相邻两个所述第一深槽的间距。

7、可选地,从靠近所述核心区至远离所述核心区的方向,相邻两圈所述第二深槽的间距不变、逐渐增大或逐渐减小。

8、可选地,在每一圈的所述第二深槽中,部分个所述第二深槽中相邻两个所述第二深槽的间距小于或等于相邻两个所述第一深槽的间距,部分个所述第二深槽中相邻两个所述第二深槽的间距大于相邻两个所述第一深槽的间距,以在执行退火工艺后得到一圈间断型的第二空腔。

9、可选地,每一圈中的相邻两个所述第二深槽的间距均大于相邻两个所述第一深槽的间距,以在执行退火工艺后得到一圈间断型的第二空腔。

10、可选地,每一圈中的相邻两个所述第二深槽的间距均小于或等于相邻两个所述第一深槽的间距,以使得在执行退火工艺后得到一圈连续型的第二空腔。

11、可选地,相邻两个所述第一深槽的间距、最靠近所述核心区的一圈所述第二深槽与所述核心区最外侧的所述第一深槽的间距以及相邻两圈所述第二深槽的间距均为0.5μm~1μm。

12、可选地,所述第一深槽与所述第二深槽的深度相同,和/或,所述第一深槽与所述第二深槽的特征尺寸相同,和/或,所述第一深槽与所述第二深槽的横截面形状相同。

13、本发明还提供了一种son器件,包括:

14、衬底,包括核心区和环绕所述核心区的外围区;

15、封闭的第一空腔,位于所述核心区的衬底中;

16、至少一圈第二空腔,位于所述外围区的衬底中,所述第二空腔环绕所述第一空腔,所述第一空腔与所述第二空腔之间通过所述衬底隔开。

17、可选地,所述第二空腔为连续型的第二空腔和/或间断型的第二空腔。

18、可选地,所述间断型的第二空腔包括至少两个子空腔,各个所述子空腔的形状和特征尺寸相同或不同。

19、可选地,所述son器件包含至少两圈所述第二空腔,从靠近所述核心区至远离所述核心区的方向,相邻两圈所述第二空腔的间距不变、逐渐增大或逐渐减小。

20、可选地,所述第一空腔和所述第二空腔顶部的应力膜的厚度为0.8μm~1.2μm。

21、本发明的son器件的制造方法,通过形成环绕阵列排布的第一深槽的至少一圈第二深槽于所述外围区的衬底中,且最靠近所述核心区的一圈所述第二深槽与所述核心区最外侧的所述第一深槽的间距大于相邻两个所述第一深槽的间距,使得在执行退火工艺后,阵列排布的所述第一深槽之间连通形成为封闭的第一空腔以及所述第二深槽形成为环绕所述第一空腔的至少一圈第二空腔,使得在不影响器件尺寸的前提下,能够确保所述第一空腔的边缘封口,同时,也能降低所述第一空腔顶部的应力膜与所述第一空腔外围的衬底之间的高度差。

22、本发明的son器件,由于位于核心区的衬底中的封闭的第一空腔的外围形成有至少一圈第二空腔,所述第一空腔与所述第二空腔之间通过所述衬底隔开,使得在不影响器件尺寸的前提下,能够确保所述第一空腔的边缘封口,同时,也能降低所述第一空腔顶部的应力膜与所述第一空腔外围的衬底之间的高度差。

技术特征:

1.一种son器件的制造方法,其特征在于,包括:

2.如权利要求1所述的son器件的制造方法,其特征在于,形成环绕所述第一深槽的至少两圈所述第二深槽于所述外围区的衬底中;相邻两圈所述第二深槽的间距大于、等于或小于相邻两个所述第一深槽的间距。

3.如权利要求2所述的son器件的制造方法,其特征在于,从靠近所述核心区至远离所述核心区的方向,相邻两圈所述第二深槽的间距不变、逐渐增大或逐渐减小。

4.如权利要求1或2所述的son器件的制造方法,其特征在于,在每一圈的所述第二深槽中,部分个所述第二深槽中相邻两个所述第二深槽的间距小于或等于相邻两个所述第一深槽的间距,部分个所述第二深槽中相邻两个所述第二深槽的间距大于相邻两个所述第一深槽的间距,以在执行退火工艺后得到一圈间断型的第二空腔。

5.如权利要求1或2所述的son器件的制造方法,其特征在于,每一圈中的相邻两个所述第二深槽的间距均大于相邻两个所述第一深槽的间距,以在执行退火工艺后得到一圈间断型的第二空腔。

6.如权利要求1或2所述的son器件的制造方法,其特征在于,每一圈中的相邻两个所述第二深槽的间距均小于或等于相邻两个所述第一深槽的间距,以使得在执行退火工艺后得到一圈连续型的第二空腔。

7.如权利要求2所述的son器件的制造方法,其特征在于,相邻两个所述第一深槽的间距、最靠近所述核心区的一圈所述第二深槽与所述核心区最外侧的所述第一深槽的间距以及相邻两圈所述第二深槽的间距均为0.5μm~1μm。

8.如权利要求1所述的son器件的制造方法,其特征在于,所述第一深槽与所述第二深槽的深度相同,和/或,所述第一深槽与所述第二深槽的特征尺寸相同,和/或,所述第一深槽与所述第二深槽的横截面形状相同。

9.一种son器件,其特征在于,包括:

10.如权利要求9所述的son器件,其特征在于,所述第二空腔为连续型的第二空腔和/或间断型的第二空腔。

11.如权利要求10所述的son器件,其特征在于,所述间断型的第二空腔包括至少两个子空腔,各个所述子空腔的形状和特征尺寸相同或不同。

12.如权利要求9所述的son器件,其特征在于,所述son器件包含至少两圈所述第二空腔,从靠近所述核心区至远离所述核心区的方向,相邻两圈所述第二空腔的间距不变、逐渐增大或逐渐减小。

13.如权利要求9所述的son器件,其特征在于,所述第一空腔和所述第二空腔顶部的应力膜的厚度为0.8μm~1.2μm。

技术总结

本发明提供了一种SON器件及其制造方法,所述SON器件的制造方法包括:形成阵列排布的第一深槽于核心区的衬底中,以及形成环绕第一深槽的至少一圈第二深槽于外围区的衬底中,每一圈包含多个第二深槽,最靠近核心区的一圈第二深槽与核心区最外侧的第一深槽的间距大于相邻两个第一深槽的间距;执行退火工艺,以使得阵列排布的第一深槽之间连通形成为封闭的第一空腔,以及使得第二深槽形成为环绕第一空腔的至少一圈第二空腔。本发明的技术方案能够确保第一空腔的边缘封口,且能降低第一空腔顶部的应力膜与第一空腔外围的衬底之间的高度差。

技术研发人员:杨杰,张新伟,蔡清华,薛静静,顾坚俭,周伍清

受保护的技术使用者:无锡华润上华科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!