一种锂离子电池电极片及其干法制备方法与流程

本发明涉及锂电池制造,具体涉及一种锂离子电池电极片及其干法制备方法。

背景技术:

1、锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池。由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高。随着科学技术的发展,锂电池已经成为了主流。众所周知,电极是电池的基础,电极的制备也是电池生产中至关重要的一环。随着锂离子电池在消费电子,交通运输和航天军工等行业的广泛应用,低成本和高效率的电极制备技术的发展成为必然趋势。

2、目前,锂离子电池的极片制作基本上都是采用湿法制浆和涂布的方式,工艺复杂,成本较高。而且正极制浆采用的有机溶剂具有毒性,难以回收处理。为此,现有专利文献公开了一种锂电池及其干法制备方法和应用,其主要是先混合导电剂和粘结剂,涂覆于箔材上,形成第一涂布层,然后按照一定的比例将电极材料与第二导电剂和第二粘结剂进行混合,得到电极浆料,然后再将电极浆料涂覆在第一涂布层上,形成第二涂布层,最后在一定的温度和压力下对第一涂布层和第二涂布层进行热压,得到锂电池电极。

3、但是,在上述文献公开的技术名义上是由干法制备锂电池的电极,但实际上在第一涂布层的制备为湿法涂覆,引入了溶剂,并不是严格意义的干法工艺;另外,由于活性物质、导电剂、粘结剂的颗粒尺寸以及密度存在差异,上述文献中给出的混合方式并不能将各组分进行均匀混合,会对极片的物理强度和电性能造成不利的影响。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的电极制备中必须采用溶剂,以及物料混合不均匀影响极片的物理强度和电性能等缺陷,从而提供一种锂离子电池电极片及其干法制备方法。

2、为此,本发明提供如下技术方案:

3、本发明提供一种锂离子电池电极片干法制备方法,包括以下步骤:

4、初混:将导电剂和粘结剂混合,在压力0.5-0.8mpa下进行气流粉碎,得到粉碎料;

5、再混:将所得粉碎料与活性物质在50-80℃混合,得混合料;

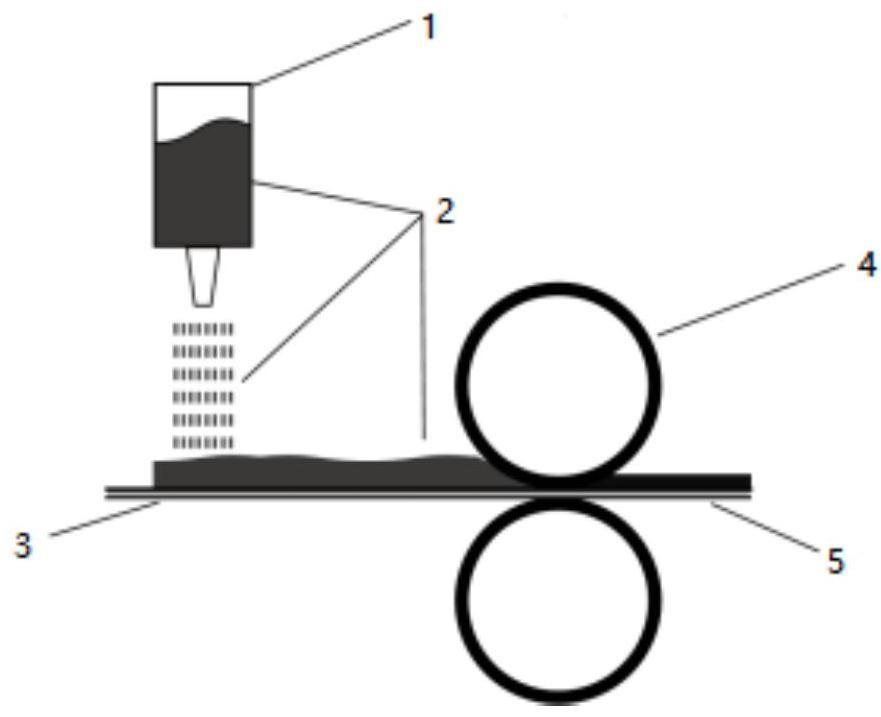

6、涂覆:将所得混合料喷涂至集流体上,热压,得到单面干法电极,在集流体的另一面再次进行喷涂,热压,得到双面复合极片。

7、可选的,所述初混步骤中,混合时间为15-60min,混合转速是50-200r/min;

8、所述再混步骤中,混合时间为30-90min,混合转速是20-100r/min;

9、所述初混步骤可以采用高速混合机进行。

10、可选的,所述气流粉碎采用气流粉碎机进行,进气压力为0.3-0.7mpa;

11、可选的,所述再混步骤采用双运动混合机,料筒转速为10-30r/min,叶片转速为20-75r/min。采用双运动的混合方式将导电剂和粘结剂的粉碎料与活性材料进行混合,能够使得粉料混合更加均匀。

12、可选的,所述热压温度为200-250℃,压力为15-40mpa,速度为0.5-2m/min。

13、可选的,所述活性物质,导电剂,粘结剂的质量比为(85-95):(1-5):(4-10)。

14、可选的,所述活性物质为正极活性物质或负极活性物质。

15、可选的,当所述活性物质为负极活性物质时,初混和再混的步骤为:将活性物质,导电剂和粘结剂在50-80℃混合,在压力0.5-0.8mpa下进行气流粉碎,得混合料。

16、可选的,当所述活性物质为负极活性物质时,所述混合时间为30-90min,混合转速是20-100r/min。

17、可选的,所述混合料的单面喷涂厚度为0.5-2mm。

18、可选的,所述导电剂为科琴黑、导电炭黑super p和乙炔碳黑中的至少一种;

19、所述粘结剂为聚四氟乙烯和/或聚偏二氟乙烯;

20、所述正极活性物质为limn2o4,licoo2,lifepo4,linixcoymnzo2(x+y+z=1,0<x<1,0<y<1,0<z<1)、linixcoyalzo2(x+y+z=1,0<x<1,0<y<1,0<z<1)化合物中的至少一种;

21、所述负极活性材料为石墨、硬碳材料,软碳材料,硅碳复合材料中的至少一种。

22、可选的,所述硬碳材料为树脂碳、有机聚合物热解碳、碳黑中的至少一种;所述软碳材料为石油焦类、针状焦类、碳微球类;所述硅碳复合材料为碳包覆纳米硅、氧化亚硅碳复合材料中的至少一种。

23、本发明还提供一种锂离子电池电极片,由上述的方法制备得到。

24、本发明技术方案,具有如下优点:

25、1.本发明提供的锂离子电池电极片干法制备方法,包括以下步骤:初混:将导电剂和粘结剂混合,在压力0.5-0.8mpa下进行气流粉碎,得到粉碎料;再混:将所得粉碎料与活性物质在50-80℃混合,得混合料;涂覆:将所得混合料喷涂至集流体上,热压,得到单面干法电极,在集流体的另一面再次进行喷涂,热压,得到双面复合极片。本发明提供的干法工艺完全去除了溶剂,节约成本,提升效率,还有利于环保;该方法采用的初混、粉碎、高温再混和热压工艺,通过各步骤之间的配合,会使粘结剂在电极内部得到充分的纤维化而形成三维网状结构,使活性物质和导电剂之间的连接更加紧密,一方面提高电极片的强度,另一方面提升导电性,从而进一步改善电极片的稳定性,循环寿命,充放电性能和功率输出能力。具体地,通过将密度和尺寸颗粒相近的粘结剂和导电剂进行高速混合,使得导电剂和粘结剂的尺寸精细化和均一化;通过气流粉碎的方式将导电剂和粘结剂的混合料进行粉碎,会将粘结剂纤维化,形成三维网状结构,使得活性物质颗粒紧密连接,有利于锂离子的脱嵌,提升导电性,从而改善电极的稳定性和循环寿命,还能提升充放电效率和功率的输出。高温再混能够实现对粉料的预活化,使得粉料在喷涂的过程中更加稳定。采用干法技术制备的电极片,其压实密度得到提高,从而提高了电池的容量和能量密度。

26、2.本发明提供的干法制备锂离子电池电极片的方法,当所述活性物质为负极活性物质时,由于负极活性物质与导电剂、粘结剂的颗粒尺寸和密度差异不大,所以负极材料的混合工艺可以将初混和再混步骤合并进行,从而进一步简化工艺。

技术特征:

1.一种锂离子电池电极片干法制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的锂离子电池电极片干法制备方法,其特征在于,所述初混步骤中,混合时间为15-60min,混合转速是50-200r/min;

3.根据权利要求1所述的锂离子电池电极片干法制备方法,其特征在于,所述热压温度为200-250℃,压力为15-40mpa,速度为0.5-2m/min。

4.根据权利要求1所述的锂离子电池电极片干法制备方法,其特征在于,所述活性物质,导电剂,粘结剂的质量比为(85-95):(1-5):(4-10)。

5.根据权利要求1所述的锂离子电池电极片干法制备方法,其特征在于,所述活性物质为正极活性物质或负极活性物质。

6.根据权利要求5所述的锂离子电池电极片干法制备方法,其特征在于,当所述活性物质为负极活性物质时,初混和再混的步骤为:将活性物质、导电剂、粘结剂在50-80℃混合,在压力0.5-0.8mpa下进行气流粉碎,得混合料。

7.根据权利要求6所述的锂离子电池电极片干法制备方法,其特征在于,当所述活性物质为负极活性物质时,所述混合时间为30-90min,混合转速是20-100r/min。

8.根据权利要求1所述的锂离子电池电极片干法制备方法,其特征在于,所述混合料的单面喷涂厚度为0.5-2mm。

9.根据权利要求5所述的锂离子电池电极片干法制备方法,其特征在于,所述导电剂为科琴黑、导电炭黑super p和乙炔碳黑中的至少一种;

10.一种锂离子电池电极片,其特征在于,由权利要求1-9任一项所述的方法制备得到。

技术总结

本发明属于锂电池制造技术领域,具体涉及一种锂离子电池电极片及其干法制备方法。本发明提供的干法工艺完全去除了溶剂,节约成本,提升效率,还有利于环保;该方法采用的初混、粉碎、高温再混和热压工艺,通过各步骤之间的配合,会使粘结剂在电极内部得到充分的纤维化而形成三维网状结构,使活性物质和导电剂之间的连接更加紧密,一方面提高电极片的强度,另一方面提升导电性,从而进一步改善电极片的稳定性,循环寿命,充放电性能和功率输出能力。

技术研发人员:龙超,张中春,彭建林,唐雪姣

受保护的技术使用者:深圳市莫提尔科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!