一种改善电镀铜工艺后凹坑缺陷的方法与流程

本发明涉及半导体,特别是涉及一种改善电镀铜工艺后凹坑缺陷的方法。

背景技术:

1、随着金属铜线尺寸缩小,金属通孔的开口越来越小,电镀铜间隙填充更加艰难,xcda净化环境在保护种子层提高间隙填充窗口的同时使晶圆表面过于干燥导致电镀湿润效果变差,过于干燥的晶圆入水时产生的气泡不易排出,电镀时形成表面空洞,之后的cmp工艺形成凹坑缺陷,因此,需要优化电镀方法在xcda净化环境下改善cmp后产生缺陷的问题。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种改善电镀铜工艺后凹坑缺陷的方法,用于解决现有技术中金属通孔填充后产生缺陷的问题。

2、为实现上述目的及其他相关目的,本发明提供一种改善电镀铜工艺后凹坑缺陷的方法,至少包括:

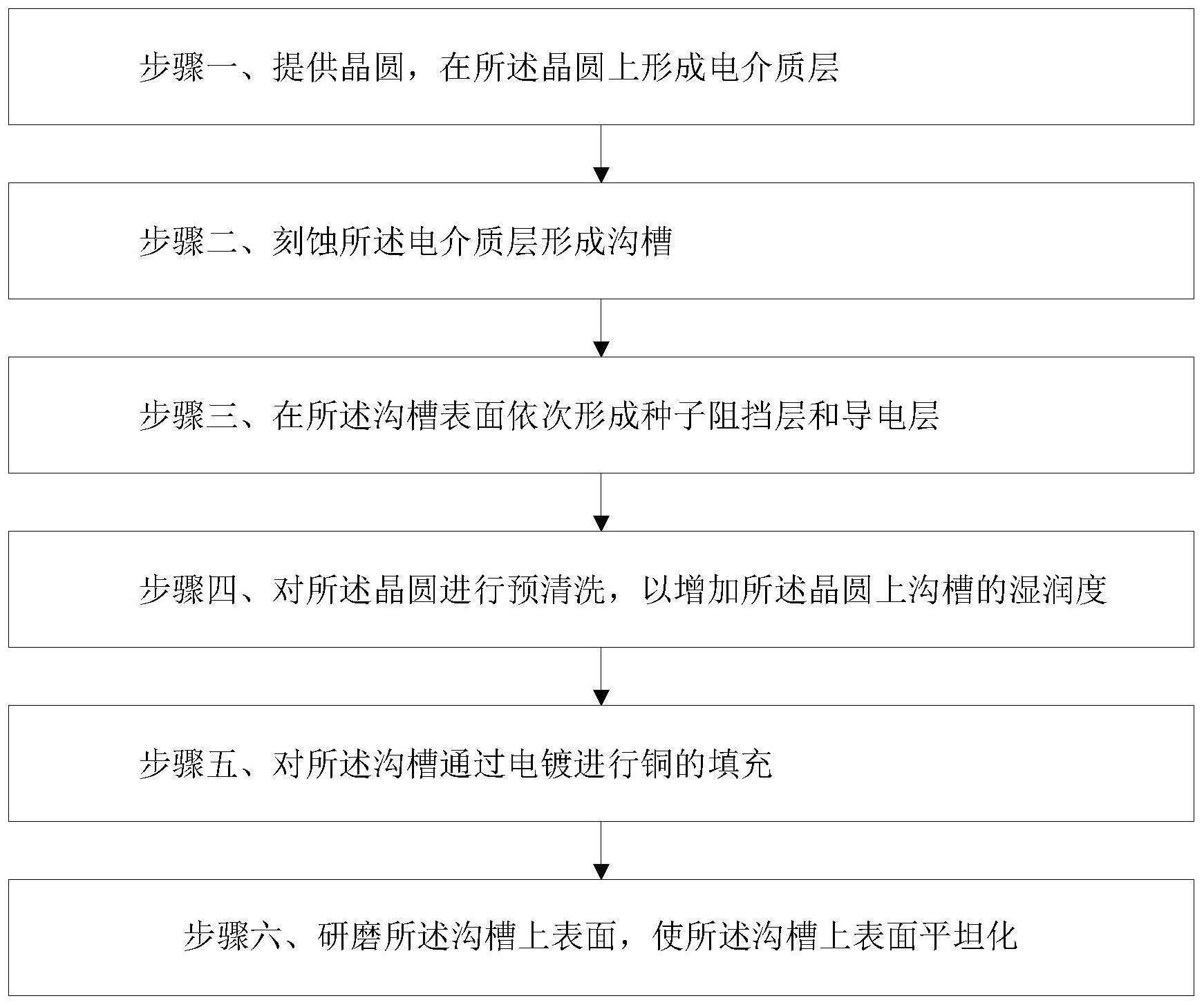

3、步骤一、提供晶圆,在所述晶圆上形成电介质层;

4、步骤二、刻蚀所述电介质层形成沟槽;

5、步骤三、在所述沟槽表面形成种子阻挡层和导电层;

6、步骤四、对所述晶圆进行预清洗,以增加所述晶圆上沟槽的湿润度;

7、步骤五、对所述沟槽通过电镀进行铜的填充;

8、步骤六、研磨所述沟槽上表面,使所述沟槽上表面平坦化。

9、优选地,步骤二中先通过光刻定义所述沟槽,之后对所述电介质层进行刻蚀形成所述沟槽。

10、优选地,步骤三形成所述阻挡层和所述导电层是利用pvd工艺完成。

11、优选地,步骤四中利用去离子水对晶圆进行预清洗。

12、优选地,步骤四中对所述晶圆进行预清洗的方法是使得晶圆呈2~20rpm/s旋转状态,提供卡盘,在卡盘边缘每隔60度设一个喷嘴,所述喷嘴呈散射状朝所述晶圆中心喷射去离子水。

13、优选地,步骤四中的所述去离子水的流量为2l/min,喷射时间为3~10s。

14、优选地,步骤五中对所述沟槽通过电镀进行铜的填充的方法是:使得晶圆正面朝下倾斜约3度,旋转进入电镀液中进行电镀。

15、优选地,步骤六中采用化学机械研磨的方法对所述沟槽上表面进行研磨,使其平坦化。

16、如上所述,本发明的改善电镀铜工艺后凹坑缺陷的方法,具有以下有益效果:本发明通过对通孔预清洗可以提高晶圆表面湿润度,在电镀铜填充时,由于晶圆表面过于干燥导致入水时湿润度效果不好,气泡不易排出电镀易产生空洞,增加预清洗这一步骤可以有效改善晶圆入水时湿润度效果差的问题,从而提高间隙填充能力,防止缺陷的产生。

技术特征:

1.一种改善电镀铜工艺后凹坑缺陷的方法,其特征在于,至少包括:

2.根据权利要求1所述的改善电镀铜工艺后凹坑缺陷的方法,其特征在于:步骤二中先通过光刻定义所述沟槽,之后对所述电介质层进行刻蚀形成所述沟槽。

3.根据权利要求1所述的改善电镀铜工艺后凹坑缺陷的方法,其特征在于:步骤三形成所述阻挡层和所述导电层是利用pvd工艺完成。

4.根据权利要求1所述的改善电镀铜工艺后凹坑缺陷的方法,其特征在于:步骤四中利用去离子水对晶圆进行预清洗。

5.根据权利要求1所述的改善电镀铜工艺后凹坑缺陷的方法,其特征在于:步骤四中对所述晶圆进行预清洗的方法是使得晶圆呈2~20rpm/s旋转状态,提供卡盘,在卡盘边缘每隔60度设一个喷嘴,所述喷嘴呈散射状朝所述晶圆中心喷射去离子水。

6.根据权利要求1所述的改善电镀铜工艺后凹坑缺陷的方法,其特征在于:步骤四中的所述去离子水的流量为2l/min,喷射时间为3~10s。

7.根据权利要求4所述的改善电镀铜工艺后凹坑缺陷的方法,其特征在于:步骤五中对所述沟槽通过电镀进行铜的填充的方法是:使得晶圆正面朝下倾斜约3度,旋转进入电镀液中进行电镀。

8.根据权利要求1所述的改善电镀铜工艺后凹坑缺陷的方法,其特征在于:步骤六中采用化学机械研磨的方法对所述沟槽上表面进行研磨,使其平坦化。

技术总结

本发明提供一种改善电镀铜工艺后凹坑缺陷的方法,在晶圆上形成电介质层;刻蚀电介质层形成沟槽;在沟槽表面形成种子阻挡层;对晶圆进行预清洗,以增加晶圆上沟槽的湿润度;对沟槽通过电镀进行铜的填充;研磨沟槽上表面,使沟槽上表面平坦化。本发明通过对通孔预清洗可以提高晶圆表面湿润度,在电镀铜填充时,由于晶圆表面过于干燥导致入水时湿润度效果不好,气泡不易排出电镀易产生空洞,增加预清洗这一步骤可以有效改善晶圆入水时湿润度效果差的问题,从而提高间隙填充能力,防止缺陷的产生。

技术研发人员:刘博,黄景山,陈正艳

受保护的技术使用者:上海华力集成电路制造有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!