一种千米级矩形截面MgB2超导线材的制备方法与流程

一种千米级矩形截面mgb2超导线材的制备方法

技术领域

1.本发明属于超导线材加工技术领域,具体涉及一种千米级矩形截面 mgb2超导线材的制备方法。

背景技术:

2.二硼化镁(mgb2)材料的超导电性由日本青山学院大学j akimitsu教授研究小组于2001首次发现。该材料的晶体结构较为简单,属alb2型六方晶系结构的二元化合物,每个mgb2的晶胞中含有三个原子,由一个 mg原子和两个b原子组成。其中b原子层的结构与石墨相似,具有规则的六角蜂窝状结构。mg原子层呈三角形结构,位于b六角形中心的孔隙位置。其超导电性发现之初就引起了物理学家和材料科学家们的极大兴趣,在超导机理及成材技术研究方面都取得了很大的进展,特别是在实用化长线带材的研制方面,目前已经形成了较为成熟的制备技术。

3.与传统低温超导材料如nbti、nb3sn等相比,mgb2的临界超导转变温度较高。能够在20~30k温区实现应用,可以方便的工作于液氢温区,从而摆脱昂贵的液氦作为冷却介质,降低了使用及维护费用。与bi系、钇钡铜氧等高温氧化物超导材料相比,mgb2材料具有相干长度较大、无晶界弱连接现象、晶体结构简单、原材料成本低廉等诸多优点。基于以上特点,目前业内已经达成共识,镁硼超导材料20~30k、1-3t的中低磁场条件下具有明显的竞争优势,在磁共振成像仪(mri)、超导电流故障限位器(sfcl)、超导储能装置(smes)、风电电机、超导传输电缆等方面具有良好的应用前景。

4.国际上以美国hyper tech公司、意大利的asg公司、日本的hitachi 公司、韩国的sam dong公司等为代表的单位已经能够生产千米级实用化的mgb2长线带材。并且已经开展了实用化的研究,意大利的asg公司研制出首台基于mgb2材料的0.5t开放式mri系统、欧洲原子能中心 (cern)在其大型强子对撞机的高光升级(hl-lhc)项目上用了大量的 mgb2超导电缆作为电流传输引线。国内以西北有色金属研究院和西部超导材料科技股份有限公司为代表的相关单位也已掌握了千米级实用化的多芯mgb2超导线带材制备技术。但从已经公开的文献资料来看,所制备的长线主要以圆线为主,而实际应用中比如用于mri的磁体绕制中,矩形截面的线材优势更为明显。而矩形截面mgb2超导线材与圆线的制备技术从导体结构设计到加工工艺的选择方面都存在着明显的差异,这也是本发明要解决的关键问题。

5.因此需要提供一种千米级矩形截面mgb2超导线材的制备方法。

技术实现要素:

6.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种千米级矩形截面mgb2超导线材的制备方法。该方法以粉末装管为基本工艺路线,在超导线材结构设计中,充分考虑矩形线材的加工工艺特点,优化前驱体材料特别是阻隔层和稳定体等包套材料的位置关系,通过采用旋锻、拉拔、轧制等冷塑性加工工艺并配合热处理,制备出满足实际需求的千米级多芯mgb2矩形截面的超导线材。

7.为解决上述技术问题,本发明采用的技术方案是:一种千米级矩形截面mgb2超导线材的制备方法,其特征在于,该方法包括以下步骤:

8.步骤一、将铌管插入到铜管中,得到铌铜管;

9.步骤二、将步骤一中得到的铌铜管中填装粉末,得到填装铌铜管;所述填装粉末在惰性气氛下进行,所述粉末为硼粉和镁粉组成的混合粉末;

10.步骤三、将步骤二中得到的填装铌铜管进行多道次冷塑性拉拔加工,得到镁硼/铌铜单芯棒;所述镁硼/铌铜单芯棒外侧的铜管的外表面为正六边形;

11.步骤四,将步骤三中得到的镁硼/铌铜单芯棒和无氧铜插棒插装到蒙乃尔合金管中进行集束组装,得到多芯复合体;所述多芯复合体中心为无氧铜插棒,所述镁硼/铌铜单芯棒围绕无氧铜插棒排成六边形结构并整体装入蒙乃尔合金管;所述无氧铜插棒的横截面为正六边形;

12.步骤五、将步骤四中得到的多芯复合体进行冷塑性加工,得到半成品线材;所述冷塑性加工为依次进行旋锻、轧制和冷拉拔;所述冷拉拔采用矩形模进行;

13.步骤六、将步骤五中得到的半成品线材进行热处理,得到千米级矩形截面mgb2超导线材。

14.本发明中mgb2超导线材中mgb2超导相的体积百分比一般在 10%~20%之间,具有超导性能的也只有这一部分,mgb2超导相本身是一种具有陶瓷性质的脆性相,无法直接加工,必须借助于其他塑型加工性能良好的铌、铜、蒙乃尔合金等辅助金属材料完成,由于超导传输的只有 mgb2相,所以习惯上都成为mgb2超导线带材,其余部分都是支撑材料,铌管起到阻隔层的作用,铜管起到稳定体的作用,铌铜管和外包套蒙乃尔合金管起到增强体的作用;本发明中将铌管插入到铜管中,得到铌铜管,然后在铌铜管的铌管中填装粉末,得到填装铌铜管,是由于金属铜具有良好的导热导电性能,是超导材料特别是低温超导体最主要的基体材料,同样在mgb2超导材料制备工艺中也得到广泛应用,但是体系中镁粉、硼粉等前驱粉末的化学性质较为活泼,高温下与基体铜会发生化学反应,而且从镁-铜二元相图可知,镁-铜在500℃时会形成mg2cu合金,为避免前驱粉体与基体材料发生反应,要增加一层阻隔层材料,常用金属中,只有铌、钽、钛、铁可作为镁硼超导材料的阻隔层材料,钛、铁的冷塑型加工性能相对较差,钽的价格昂贵,铌能够满足该线材的加工和热处理需求,所以本发明中最终择优采用铌作为阻隔层材料;本发明中多芯复合体中心为无氧铜插棒,无氧铜插棒外侧为镁硼/铌铜单芯棒,镁硼/铌铜单芯棒外侧为蒙乃尔合金管,无氧铜插棒外围逐层排列镁硼复合包套单芯棒,每一层单芯棒中心连线构成一个正六边形;在多芯复合体进行冷塑性加工过程中,多芯结构横截面中心位置的芯丝受力较为复杂,易于出现断芯现象,所以中心部位采用塑性加工性能良好的无氧铜插棒替换镁硼/铌铜单芯棒,同时替换的无氧铜插棒能够提高多芯线材的热稳定性和电磁稳定性;外包套采用蒙乃尔合金管,其主要作用是为了提高最终线材的机械强度,避免加工过程中的断芯、断线现象;本发明将无氧铜插棒和镁硼/铌铜单芯棒设计为六边形主要是为了提高集束组装时的填充比和结构稳定性;本发明通过将填装铌铜管进行多道次冷塑性拉拔加工,粉末填装后的铌铜管直径较大,必须要进行减径加工,通过多道次拉拔,能够将组装后直径较大的复合棒加工到集束组装前的目标尺寸,并且将外部的铜管拉拔为正六边形,提高集束组装时的填充比和结构稳定性;本发明集束组装后的多芯多组元复合体之间存在一定的间隙,初始采用旋锻工艺,能够提

高多芯线材芯丝之间的结合强度,中间轧制工艺同样是为了提高芯丝的致密度,但是轧制工艺中线材横截面形状规整性较差,所以最终优化为旋锻、拉拔和轧制相结合的加工手段;本发明通过热处理,使硼粉和镁粉反应生成mgb2超导相,得到千米级矩形截面mgb2超导线材。

15.上述的一种矩形截面多芯mgb2超导线材的制备方法,其特征在于,步骤二中所述硼粉的粒度为200nm~400nm,质量纯度不小于98.5%,所述镁粉的粒度为5μm~10μm,质量纯度不小于99.5%,所述混合粉末中镁粉和硼粉的物质的量比为1:2。本发明中采用粉末装管工艺制备mgb2超导线材过程中,较细的前驱粉体粒度有利于mg-b之间的成相反应,但是前驱粉体中镁粉的化学活性很高,属易燃易爆类金属粉末,选用非常细比如亚微米级或纳米级镁粉,在运输、储藏、使用等过程中会受到很多限制,综合考虑安全性、化学活性等多方面的因素,长线制备工艺中选用 5μm~10μm的镁粉,硼粉粒度选用200nm~400nm也是考虑化学反应活性和市场价格等多方面的因素而作出的最优化选择;本发明通过控制混合粉末中镁粉和硼粉的物质的量比为1:2,保证了生成mgb2。

16.上述的一种矩形截面多芯mgb2超导线材的制备方法,其特征在于,步骤二中所述惰性气氛为氩气气氛。本发明通过采用氩气气氛进行保护,防止镁粉和硼粉发生氧化,保证了得到的mgb2超导线材得性能。

17.上述的一种矩形截面多芯mgb2超导线材的制备方法,其特征在于,步骤三中所述多道次冷塑性拉拔的每道次的变形率为10%~15%。本发明中通过控制道次变形率主要是基于可加工性和经济性两方面的考虑,如果道次加工率太小,会导致加工道次增加,延长了加工工序,而且会导致表面变形,内外组元变形不一致;而如果道次加工率太大,很难保证体系中铌、铜、镁、硼等多组元之间的协同变形,宏观表现为断线现象。

18.上述的一种矩形截面多芯mgb2超导线材的制备方法,其特征在于,步骤四中所述蒙乃尔合金管为退火态蒙乃尔400合金。本发明中集束组装后的多芯复合线材要进行多道次的冷塑性加工工序,一般不希望采用中间退火,因为mg-b体系反应成相温度较低,中间退火会使得mg-b混合粉末提前反应生成mgb2超导相,后续再加工导致镁硼超导晶粒破碎或连接性变差,从而降低线材的超导传输性能,所以要采用退火态的蒙乃尔合金管,从而避免冷塑性加工过程中的中间退火。

19.上述的一种矩形截面多芯mgb2超导线材的制备方法,其特征在于,步骤四中所述蒙乃尔合金管的外径为25mm~38mm,壁厚为2mm~3mm。本发明通过控制蒙乃尔合金管的尺寸主要从线材强度、可加工性和经济性等方面考虑,选用外径为25mm~38mm的蒙乃尔合金管,配合适当的合金管长度,能够保证制备出千米级的多芯超导线材,选用合金管壁厚为 2mm~3mm,能够保证加工过程中的多芯结构线材的连续变形性和最终线材的机械强度。

20.上述的一种矩形截面多芯mgb2超导线材的制备方法,其特征在于,步骤四中所述集束组装为将镁硼/铌铜单芯棒和无氧铜插棒按照横断面密排六方结构进行集束,并填装到外包套蒙乃尔合金管中,其中镁硼/铌铜单芯棒和无氧铜插棒的数量和为19、37或55,当镁硼/铌铜单芯棒和无氧铜插棒的数量和为19时,镁硼/铌铜单芯棒的数量为18,无氧铜插棒的数量为1,当镁硼/铌铜单芯棒和无氧铜插棒的数量和为37时,镁硼/铌铜单芯棒的数量为30,无氧铜插棒的数量为7,当镁硼/铌铜单芯棒和无氧铜插棒的数量和为55时,镁硼/铌铜单芯棒的数量为48,无氧铜插棒的数量为7。本发明中采用多芯结构能够保证最终线材中

超导芯丝具有相对较小的芯丝直径,从而降低超导线材在实际使用过程中的交流损耗,低温超导材料比如铌ti超导线材可以做到数千芯的导体结构,而镁硼是具有陶瓷性质的脆性二元化合物相,塑性变形性能较差,增加芯丝数量,加工性能急剧变差,所以从保证满足实际应用和可加工成型两方面考虑,最终选用19 芯、37芯和55芯导体结构制备千米级mgb2超导线材;另外本发明中依据导体结构设计时多芯线材横截面密排结构分布规则,芯数x与层数n的关系式为x=3n

2-3n+1,其中芯数x为镁硼/铌铜单芯棒和无氧铜插棒的数量和,层数n为镁硼/铌铜单芯棒和无氧铜插棒的层数,依据该公式,如果层数n为1,芯数x也是1,即单芯结构;层数n为2,芯数x为7,即7芯结构;层数为3,芯数是19,即19芯结构,以此类推,分别是37、61、 91等等,但是在61芯结构以上时,为了提高填充比,横截面角部位置一般要去掉6个或6的倍数个芯棒,所以61芯结构变成55芯结构,以此类推,实际应用过程中,7芯以下结构线材的电磁稳定性较差,现在已经很少研制,而采用91芯以上导体结构制备镁硼长线特别是千米级长线时工艺较为复杂,加工性能较差,易于断线,成品率很低,目前也很少用于制备镁硼长线,工艺暂时不成熟。所以本发明针对的是目前我们常用的三种导体结构19芯、37芯和55芯镁硼线材。

21.上述的一种矩形截面多芯mgb2超导线材的制备方法,其特征在于,步骤五中所述旋锻在室温下进行,每道次加工变形率为15%~20%,道次数为3~4。本发明由于集束组装后多芯线材中稳定体、镁硼单芯线等亚组元之间存在一定的间隙,通过在室温下进行旋锻并控制旋锻的加工参数,提高芯丝之间的结合力。

22.上述的一种矩形截面多芯mgb2超导线材的制备方法,其特征在于,所述轧制和冷拉拔为孔型轧制、平辊轧制和矩形模拉拔相结合,其中,孔型轧制的变形率为10%~15%,平辊轧制的压下变形率为20%~25%,矩形模拉拔的变形率为10%~15%。本发明采用孔型轧制、平辊轧制和矩形模拉拔加工相结合的工艺,提高制备效率并保证最终线材具有良好的横截面形状,其中压下变形率采用20%~25%是为了提高生产效率,矩形模拉拔的变形率为10%~15%是为了保证线材连续变形和保证最终线材具有良好的横截面形状。

23.上述的一种矩形截面多芯mgb2超导线材的制备方法,其特征在于,步骤六中所述热处理的过程为:在氩气气氛下加热至600℃~680℃后保温 1h~2h。本发明通过控制热处理的温度,保证了硼粉和镁粉形成mgb2超导相,硼粉和镁粉在550℃~950℃的范围内都可反应生成mgb2超导相,但是在较低的温度下比如低于600℃,mg-b扩散距离较短,反应成相不完全,反应后存在大量残余的mg、b单质相;而如果反应温度过高比如在 850℃以上时,体系中同时会形成mgb4、mgb7等杂质相,同时在mgb2超导线材制备过程中,热处理温度过高比如700℃以上时也会导致包套材料的机械强度明显降低,在保证能够得到较纯的mgb2超导相的前提下,综合考虑超导相成相速度、线材机械强度等各方面的因素,最终线材成相反应的热处理制度优化为600℃~680℃保温1h~2h。

24.本发明与现有技术相比具有以下优点:

25.1、本发明以强度较高且加工性能良好的蒙乃尔合金作为外包套材料,以导热导电性能良好的铜管作为稳定体材料,以化学稳定性良好的金属铌作为阻隔层材料,以镁硼作为超导相,通过优化导体结构设计,制备了千米级矩形截面的多芯mgb2超导线材,采用矩形截面线材绕制磁体时线材之间的缝隙更少,单位体积的能量密度更高,磁体绕制过程层间更为平整,不存在圆线绕制时的跳线现象。

26.2、本发明在集束组装后的镁硼多芯棒材后续加工不同阶段分别采用旋锻、轧制、拉拔等复合加工手段,并结合上述导体结构设计中各组元的比例优化,适度增加阻隔层材料的百分比,有效避免了阻隔层破裂及超导芯丝断裂等不利因素。

27.3、本发明整个加工流程无需中间退火工序,减少工序流程,提高生产效率,同时避免了退火过程对前驱粉体的影响而导致的超导性能退化。

28.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

29.图1为本发明实施例1得到的多芯复合体的结构示意图。

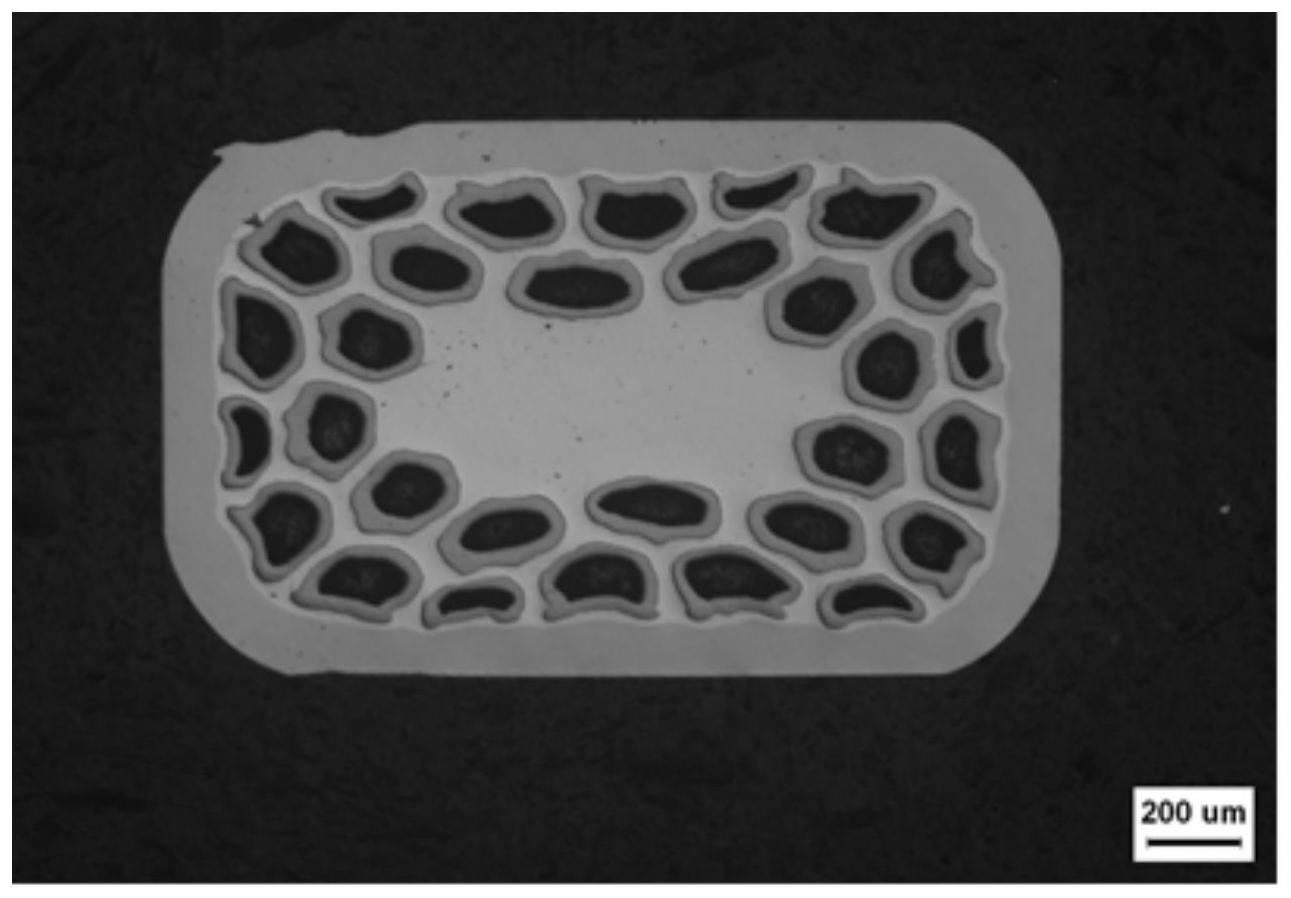

30.图2为本发明实施例1得到的mgb2超导线材横截面的微观结构示意图。

31.图3为本发明实施例2得到的多芯复合体的结构示意图。

32.图4为本发明实施例3得到的多芯复合体的结构示意图。

33.附图标记说明:

34.1—蒙乃尔合金管;

ꢀꢀꢀꢀꢀ

2—铜管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—铌管;

35.4—混合粉末;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—无氧铜插棒;

ꢀꢀꢀꢀꢀꢀ

6—镁硼/铌铜单芯棒。

具体实施方式

36.实施例1

37.本实施例包括以下步骤:

38.步骤一、将10根铌管3分别插入到10根铜管2中,得到10根铌铜管;所述铌管3的外径为17mm,内径为12mm,长度为600mm,铜管2的外径为21mm,内径为17.5mm,长度为600mm;

39.步骤二、将步骤一中得到的10根铌铜管中分别填装粉末,得到10根填装铌铜管;所述填装粉末在氩气气氛下进行,所述粉末为硼粉和镁粉组成的混合粉末4;所述硼粉的粒度为350nm,质量纯度不小于98.5%,所述镁粉的粒度为5μm,质量纯度不小于99.5%,所述混合粉末4中镁粉和硼粉的物质的量比为1:2;所述10根铌铜管中总计填充800g粉末;

40.步骤三、将步骤二中得到的10根填装铌铜管进行多道次冷塑性拉拔加工,得到10根镁硼/铌铜单芯棒6;所述镁硼/铌铜单芯棒6外侧的铜管 2的外表面为正六边形,10根所述填装铌铜管中9根加工到h为4.8mm, 1根加工到h为3.48mm,其中h表示正六边形中任意一组对边的距离所述镁硼/铌铜单芯棒6经定尺、截断、矫直得到多根长度为2800mm的镁硼/ 铌铜单芯棒6;所述多道次冷塑性拉拔的每道次的变形率为15%;

41.步骤四,将步骤三中得到的镁硼/铌铜单芯棒6和无氧铜插棒5插装到蒙乃尔合金管1中进行集束组装,得到多芯复合体;所述多芯复合体中心为排成实心六边形结构的7根无氧铜插棒5,所述镁硼/铌铜单芯棒6围绕无氧铜插棒5排成两层六边形结构,且最外层的镁硼/铌铜单芯棒6排成的六边形结构的六个顶角处的镁硼/铌铜单芯棒6采用h较小的镁硼/铌铜单芯棒6,并整体装入蒙乃尔合金管1;所述无氧铜插棒5的横截面为正六边形;所述蒙乃尔合金管1为退火态蒙乃尔400合金;所述蒙乃尔合金管 1的外径为38mm,壁厚为6mm,长度为2800mm;所述集束组装为将镁硼 /铌铜单芯棒6和无氧铜插棒5按照横断面密排六方结构进行集束,并填装到外包套蒙乃尔合金管1中,其中镁硼/铌铜单芯棒6和无氧铜插棒5的数量和为37,镁硼/铌铜单芯棒6的数量为30,无氧铜插棒5的数量为7,外层角部位置的六

根镁硼单芯棒尺寸为h3.48mm,见图1;

42.步骤五、将步骤四中得到的多芯复合体进行冷塑性加工,得到半成品线材;所述冷塑性加工为依次进行旋锻、轧制和冷拉拔;所述冷拉拔采用矩形模进行;所述旋锻在室温下进行,每道次加工变形率为20%,道次数为4,所述旋锻后多芯复合体的外径为23mm;所述轧制和冷拉拔为平辊轧制和矩形模拉拔相结合具体过程为:首先进行冷拉拔加工,以15%的道次变形率将外径加工到8.79mm,随后采用孔型轧制,以15%的道次变形率将外径加工到3.48mm,此时多芯复合体的长度已延伸到277米,转多模连续拉拔将外径加工到1.797mm,最终加工采用平辊轧制和矩形模拉拔加工相结合的工艺,平辊轧制的压下变形率为23%,矩形模拉拔的变形率为13%,加工成厚度为1.18mm,宽度为1.88mm,两端倒角为r0.2mm的半成品线材,其中超导芯丝为30芯,线材的横断面面积为2.184mm2,半成品线材长度为 1150米;

43.步骤六、将步骤五中得到的半成品线材进行热处理,得到千米级矩形截面mgb2超导线材;所述热处理的过程为:在氩气气氛下加热至600℃后保温2h。

44.经检测,本实施例制备的千米级矩形截面mgb2超导线材在4.2k、4t 磁场下的超导临界电流ic性能达到610a,工程电流密度je为2.79

×

10

4 a/cm2。

45.图2为本实施例得到的mgb2超导线材横截面的微观结构示意图,从图2中可以看出,图中中心浅灰色区域为7根稳定体无氧铜插棒5、弥散分布的黑色区域为30根镁硼超导芯丝,每根超导芯丝外围深灰色环状区域为铌阻隔层,每两根镁硼/铌单芯芯丝之间的浅灰色区域是无氧铜稳定体,最外层带倒角的矩形环状区域是外包套蒙乃尔合金合金层,构成37 芯结构的mgb2超导线材。

46.实施例2

47.本实施例包括以下步骤:

48.步骤一、将8根铌管3分别插入到8根铜管2中,得到8根铌铜管;所述铌管3的外径为11.5mm,内径为9.1mm,长度为600mm,铜管2的外径为15mm,内径为12mm,长度为600mm;

49.步骤二、将步骤一中得到的8根铌铜管中分别填装粉末,得到8根填装铌铜管;所述填装粉末在氩气气氛下进行,所述粉末为硼粉和镁粉组成的混合粉末4;所述硼粉的粒度为400nm,质量纯度不小于98.5%,所述镁粉的粒度为10μm,质量纯度不小于99.5%,所述混合粉末4中镁粉和硼粉的物质的量比为1:2;所述8根铌铜管中总计填充500g粉末;

50.步骤三、将步骤二中得到的8根填装铌铜管进行多道次冷塑性拉拔加工,得到8根镁硼/铌铜单芯棒6;所述镁硼/铌铜单芯棒6外侧的铜管2 的外表面为正六边形,所述填装铌铜管加工到h为3.8mm,其中h表示正六边形中任意一组对边的距离,所述镁硼/铌铜单芯棒6经定尺、截断、矫直得到多根长度为2000mm的镁硼/铌铜单芯棒6;所述多道次冷塑性拉拔的每道次的变形率为10%;

51.步骤四,将步骤三中得到的镁硼/铌铜单芯棒6和无氧铜插棒5插装到蒙乃尔合金管1中进行集束组装,得到多芯复合体;所述多芯复合体中心为一根无氧铜插棒5,所述镁硼/铌铜单芯棒6围绕无氧铜插棒5排成两层六边形结构并整体装入蒙乃尔合金管1;所述无氧铜插棒5的横截面为正六边形;所述蒙乃尔合金管1为退火态蒙乃尔400合金;所述蒙乃尔合金管1的外径为25mm,壁厚为5.2mm,长度为2000mm;所述集束组装为将镁硼/铌铜单芯棒6和无氧铜插棒5按照横断面密排六方结构进行集束,并填装到外包套蒙乃尔合金管1中,其中镁硼/铌铜单芯棒6和无氧铜插棒5 的数量和为19,镁硼/铌铜单芯棒6的数量为18,无氧

铜插棒5的数量为 1,见图3;

52.步骤五、将步骤四中得到的多芯复合体进行冷塑性加工,得到半成品线材;所述冷塑性加工为依次进行旋锻、轧制和冷拉拔;所述冷拉拔采用矩形模进行;所述旋锻在室温下进行,每道次加工变形率为15%,道次数为3,所述旋锻后多芯复合体的外径为14mm;所述轧制和冷拉拔为平辊轧制和矩形模拉拔相结合具体过程为:首先进行冷拉拔加工,以10%的道次变形率将外径加工到8.79mm,随后采用孔型轧制,以12%的道次变形率将外径加工到2.5mm,转多模连续拉拔将外径加工到1.0mm,最终加工采用平辊轧制和矩形模拉拔加工相结合的工艺,平辊轧制的压下变形率为20%,矩形模拉拔的变形率为10%,加工成厚度为0.6mm,宽度为1.0mm,两端倒角为r0.2mm的半成品线材,其中超导芯丝为18芯,线材的横断面面积为 0.566mm2,半成品线材长度为1300米;

53.步骤六、将步骤五中得到的半成品线材进行热处理,得到千米级矩形截面mgb2超导线材;所述热处理的过程为:在氩气气氛下加热至630℃后保温1.5h。

54.经检测,本实施例制备的千米级矩形截面mgb2超导线材在4.2k、4t 磁场下的超导临界电流ic性能达到153a,工程电流密度je为2.7

×

10

4 a/cm2。

55.实施例3

56.本实施例包括以下步骤:

57.步骤一、将10根铌管3分别插入到10根铜管2中,得到10根铌铜管;所述铌管3的外径为11.5mm,内径为9.1mm,长度为600mm,铜管2 的外径为15mm,内径为12mm,长度为600mm;

58.步骤二、将步骤一中得到的10根铌铜管中分别填装粉末,得到10根填装铌铜管;所述填装粉末在氩气气氛下进行,所述粉末为硼粉和镁粉组成的混合粉末4;所述硼粉的粒度为200nm,质量纯度不小于98.5%,所述镁粉的粒度为10μm,质量纯度不小于99.5%,所述混合粉末4中镁粉和硼粉的物质的量比为1:2;所述10根铌铜管中总计填充600g粉末;

59.步骤三、将步骤二中得到的10根填装铌铜管进行多道次冷塑性拉拔加工,得到10根镁硼/铌铜单芯棒6;所述镁硼/铌铜单芯棒6外侧的铜管 2的外表面为正六边形,所述填装铌铜管加工到h为2.22mm,其中h表示正六边形中任意一组对边的距离,所述镁硼/铌铜单芯棒6经定尺、截断、矫直得到多根长度为2500mm的镁硼/铌铜单芯棒6;所述多道次冷塑性拉拔的每道次的变形率为10%;

60.步骤四,将步骤三中得到的镁硼/铌铜单芯棒6和无氧铜插棒5插装到蒙乃尔合金管1中进行集束组装,得到多芯复合体;所述多芯复合体中心为排成实心六边形结构的7根无氧铜插棒5,所述镁硼/铌铜单芯棒6围绕无氧铜插棒5排成三层六边形结构,将最外层的镁硼/铌铜单芯棒6排成的六边形结构的六个顶角处的镁硼/铌铜单芯棒6去除后,整体装入蒙乃尔合金管1;所述无氧铜插棒5的横截面为正六边形;所述蒙乃尔合金管1为退火态蒙乃尔400合金;所述蒙乃尔合金管1的外径为32mm,壁厚为6mm,长度为2500mm;所述集束组装为将镁硼/铌铜单芯棒6和无氧铜插棒5按照横断面密排六方结构进行集束,并填装到外包套蒙乃尔合金管1中,其中镁硼/铌铜单芯棒6和无氧铜插棒5的数量和为55,镁硼/铌铜单芯棒6 的数量为48,无氧铜插棒5的数量为7,外层角部位置的六根镁硼单芯棒尺寸为h2.22mm,见图4;

61.步骤五、将步骤四中得到的多芯复合体进行冷塑性加工,得到半成品线材;所述冷塑性加工为依次进行旋锻、轧制和冷拉拔;所述冷拉拔采用矩形模进行;所述旋锻在室温下

进行,每道次加工变形率为18%,道次数为4,所述旋锻后多芯复合体的外径为21mm;所述轧制和冷拉拔为平辊轧制和矩形模拉拔相结合具体过程为:首先进行冷拉拔加工,以15%的道次变形率将外径加工到8.79mm,随后采用孔型轧制,以10%的道次变形率将外径加工到3.89mm,转多模连续拉拔将外径加工到1.4mm,最终加工采用平辊轧制和矩形模拉拔加工相结合的工艺,平辊轧制的压下变形率为25%,矩形模拉拔的变形率为15%,加工成厚度为0.95mm,宽度为1.46mm,两端倒角为r0.2mm的半成品线材,其中超导芯丝为48芯,线材的横断面面积为 1.356mm2,半成品线材长度为1180米;

62.步骤六、将步骤五中得到的半成品线材进行热处理,得到千米级矩形截面mgb2超导线材;所述热处理的过程为:在氩气气氛下加热至650℃后保温1h。

63.经检测,本实施例制备的千米级矩形截面mgb2超导线材在4.2k、4t 磁场下的超导临界电流ic性能达到379a,工程电流密度je为2.79

×

10

4 a/cm2。

64.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1