一种电池模组模拟装置的制作方法

本发明涉及夹具工装领域,具体涉及一种模拟电池模组拉伸膨胀的模拟装置。

背景技术:

1、电池包在使用过程中,随着充放电过程的进行,电芯表面会出现局部鼓胀或因电芯热失控而整体膨胀的现象,进而造成电池模组出现表面凹凸不平、长度拉伸或收缩等状况,而粘贴在电池模组表面的结构胶、加热膜和采样fpc等零部件同样会被变形的电池模组牵拉,进而影响其连接和使用。

2、为了能够测试并优化上述结构胶、加热膜和采样fpc等零部件耐受膨胀和抗拉伸的性能,需要模拟电池模组的膨胀试验,从而进行各零部件性能的测试和数据收集,对各零部件的制造进行优化。现有的测试方法是使用真实的电池包产品加速进行充放电循环,使得电芯产生膨胀,从而对各电池包中电池模组上的零部件进行性能测试。

3、然而现有技术中的测试方法存在的问题是,

4、(1)测试周期过长:电芯间的膨胀位移是在充放电过程中产生的,为了能够模拟样品经受不同程度的拉升和收缩,需要样品随着电池包进行3000个充放电循环;每个充放电循环需要耗时3h,整个测试周期超过9000小时,约为375天;

5、(2)膨胀程度不可控、多次试验间膨胀程度不一致:膨胀程度主要受电芯实际充放电过程的影响,每个电芯模组随着标准充放电循环产生膨胀,但不同电芯模组膨胀变化程度、膨胀量最大值均不一致,且无法控制;

6、(3)测试成本高:每次测试都需要一个新的完整电池包进行测试,一次测试完成之后电池包已达到规定循环次数,无法重复测试,也无法继续使用。

技术实现思路

1、本发明的目的在于提供一种电池模组模拟装置,以对现有技术中的电池模组及其膨胀过程进行模拟,从而进行测试周期短、膨胀过程可控、测试成本降低的电池模组零部件的性能测试。

2、为实现上述目的,本发明所提供的一种电池模组模拟装置的技术方案是:

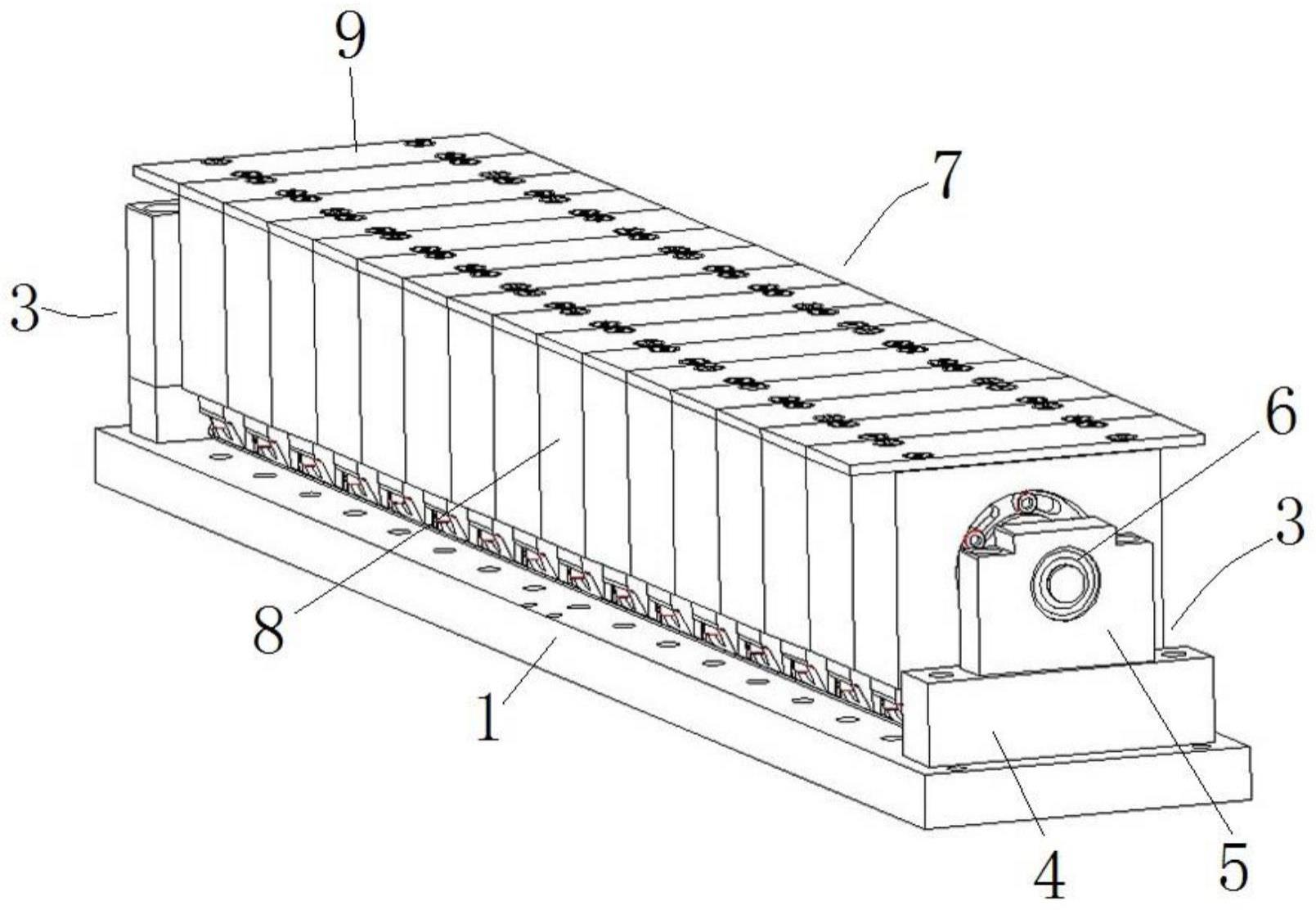

3、一种电池模组模拟装置,包括底座和导向滑动装配在底座上的模拟电芯,所述模拟电芯在底座的长度方向上前后排布有多个,各模拟电芯上均设有同轴的螺纹孔;电池模组模拟装置还包括转轴,转轴转动装配在所述底座上,转轴包括沿轴向布置的多个螺纹调节段,各螺纹调节段用于与模拟电芯的螺纹孔螺纹配合;相邻两螺纹调节段中处于前侧的螺纹调节段的外径大于处于后侧的螺纹调节段的外径,各螺纹调节段呈阶梯状;任意两个前后相邻螺纹调节段上螺纹螺距的差值的绝对值a均相等且a大于零,以在旋拧转轴转动时带动各模拟电芯移动时,使任意两相邻电芯之间的间距均保持相等。

4、有益效果:电池模组模拟装置对电池模组的结构和膨胀效果进行模拟,模拟电芯模拟了电芯的结构,模拟电芯上开设螺纹孔,转轴上设置和螺纹孔适配的螺纹调节段,从而通过转轴将各模拟电芯连接成串,形成了类似电池模组的结构。将各模拟电芯均导向滑动装配在底座上,通过旋拧转轴使各模拟电芯能够朝转轴的轴向共同滑动且相互远离,实现电池包膨胀过程的模拟,而反转转轴使各模拟电芯能够从远离状态再相互靠近,使模拟过程可重复进行。在各模拟电芯外设置结构胶、粘贴加热膜和采样fpc等零部件即可进行各零部件性能的测试。由于任意两个前后相邻螺纹调节段上螺纹螺距的差值的绝对值a均相等且a大于零,则旋拧转轴时虽然每个模拟电芯的运动距离均不相同,但能够始终保持相邻两模拟电芯之间的间隔相同,从而使各模拟电芯模拟的膨胀量均相同,可直接模拟电芯的膨胀变化程度、膨胀量的最大值,过程可控可调。在测试过程中,直接旋拧转轴即可开始测量,直接从对零部件的拉伸开始试验,无需对电池包进行充放电循环,从而极大地节省了拉伸试验之前漫长的充放电循环等待时间,使测试周期极大地缩短。同时,相较于现有技术中使用电池包循环充电试验结束后电池包直接报废无法重复测试也无法继续使用从而使每次测试后的测试成本都在一直升高,模拟装置可以重复模拟膨胀过程,将使用新电池包的需求节省,有效地降低了测试所需的成本。

5、优选地,所述模拟电芯包括芯体和螺套,芯体上设置安装螺套的螺套安装孔,螺套可拆固定在螺套安装孔内,螺套的内孔形成模拟电芯的所述螺纹孔。模拟电芯分体设为可拆地芯体和螺套,相较于整个电芯,螺套的体积较小,加工螺纹孔较为方便,且其装配过程简单,连接方便。

6、优选地,螺套包括套体和处于套体后端的法兰,法兰上设置有沿法兰的边沿周向延伸的长孔,通过固定螺栓穿过长孔将螺套固定在芯体上。螺套旋装在转轴上到位后但模拟电芯之间左右侧面或者上下侧面不平齐时旋转螺套改变模拟电芯的转动朝向,从而将各模拟电芯侧面调整平齐,长孔的开设使螺套在转动后依然能够和芯体通过螺栓紧固。

7、优选地,所述螺套安装孔为沉头孔,法兰处于沉头孔内。通过沉头孔的设置从而将螺套上的法兰沉入沉头孔中,使螺套安装于芯体内部并固定连接,进而使各模拟电芯能够相贴合在一起,防止螺套的法兰干涉相邻的两模拟电芯的贴合。

8、优选地,所述芯体上固定有导向块,底座上设置有和导向块滑动配合的导轨。导向块和导轨的配合精度高,滑动配合稳定。

9、优选地,所述底座的前后两端均设有固定立板,固定立板中设有轴承;所述转轴的两端穿装固定在所述轴承中以使转轴转动装配在底座上。固定立板结构简单并且方便安装转轴。

10、优选地,所述固定立板包括可拆连接的轴承安装板和连接板,连接板可拆固定在底座上,轴承安装板装配在连接板上侧。在转轴出现歪斜或连接不平稳时,只需将连接板更换即可,方便安装和拆卸同时方便固定立板的连接设置。

11、优选地,所述转轴的两端均伸出轴承安装板,以使转轴的两端均可被旋拧转动。转轴的两端均可作为操作旋转点被操作者操控,使过程的控制更方便。

12、优选地,所述模拟电芯的上侧固定有顶板,顶板的板面延伸至芯体的左右两侧。顶板延伸至芯体左右两侧能够模拟实际电芯的上表面大小的情况下减小电芯的体积。

13、优选地,模拟电芯为金属材料制成。加工方便,不易发生形变从而使用寿命较长。

技术特征:

1.一种电池模组模拟装置,其特征在于,包括底座(1)和导向滑动装配在底座(1)上的模拟电芯(7),所述模拟电芯(7)在底座(1)的长度方向上前后排布有多个,各模拟电芯(7)上均设有同轴的螺纹孔;电池模组模拟装置还包括转轴(12),转轴(12)转动装配在所述底座(1)上,转轴(12)包括沿轴向布置的多个螺纹调节段(16),各螺纹调节段(16)用于与模拟电芯(7)的螺纹孔螺纹配合;相邻两螺纹调节段(16)中处于前侧的螺纹调节段(16)的外径大于处于后侧的螺纹调节段(16)的外径,各螺纹调节段(16)呈阶梯状;任意两个前后相邻螺纹调节段(16)上螺纹螺距的差值的绝对值a均相等且a大于零,以在旋拧转轴(12)转动带动各模拟电芯(7)移动时,任意两相邻电芯之间的间距均保持相等。

2.根据权利要求1所述的电池模组模拟装置,其特征在于,所述模拟电芯(7)包括芯体(8)和螺套(17),芯体上设置安装螺套(17)的螺套安装孔(22),螺套(17)可拆固定在螺套安装孔(22)内,螺套(17)的内孔形成模拟电芯(7)的所述螺纹孔。

3.根据权利要求2所述的电池模组模拟装置,其特征在于,螺套(17)包括套体(18)和处于套体(18)的前端的法兰(19),法兰(19)上设置有沿法兰(19)的边沿周向延伸的长孔(20),通过固定螺栓(21)穿过长孔(20)将螺套(17)固定在芯体(8)上。

4.根据权利要求3所述的电池模组模拟装置,其特征在于,所述螺套安装孔(22)为沉头孔,法兰(19)处于沉头孔内。

5.根据权利要求2或3或4所述的电池模组模拟装置,其特征在于,所述芯体(8)上固定有导向块(10),底座(1)上设置有和导向块(10)滑动配合的导轨(2)。

6.根据权利要求1-4中任意一项所述的电池模组模拟装置,其特征在于,所述底座(1)的前后两端均设有固定立板(3),固定立板(3)中设有轴承(6);所述转轴(12)的两端穿装固定在所述轴承(6)中以使转轴(12)转动装配在底座(1)上。

7.根据权利要求6所述的电池模组模拟装置,其特征在于,所述固定立板(3)包括可拆连接的轴承安装板(5)和连接板(4),连接板(4)可拆固定在底座(1)上,轴承安装板(5)装配在连接板(4)上侧。

8.根据权利要求6所述的电池模组模拟装置,其特征在于,所述转轴(12)的两端均伸出轴承安装板(5),以使转轴(12)的两端均可被旋拧转动。

9.根据权利要求2-4中任意一项所述的电池模组模拟装置,其特征在于,所述模拟电芯(7)的上侧固定有顶板(9),顶板(9)的板面延伸至芯体(8)的左右两侧。

10.根据权利要求1-4中任意一项所述的电池模组模拟装置,其特征在于,模拟电芯(7)为金属材料制成。

技术总结

本发明的目的在于提供一种电池模组模拟装置,以对现有技术中的电池模组及其膨胀过程进行模拟。电池模组模拟装置包括底座和导向滑动装配在底座上的模拟电芯,模拟电芯在底座的长度方向上前后排布有多个,各模拟电芯上均设有螺纹孔;电池模组模拟装置还包括转轴,转轴转动装配在所述底座上,转轴包括沿轴向布置的多个螺纹调节段,各螺纹调节段用于与模拟电芯的螺纹孔螺纹配合;相邻两螺纹调节段中处于前侧的螺纹调节段的外径大于处于后侧的螺纹调节段的外径,各螺纹调节段呈阶梯状;任意两个前后相邻螺纹调节段上螺纹螺距的差值的绝对值a均相等且a大于零,以在旋拧转轴转动时带动各模拟电芯移动时,使任意两相邻电芯之间的间距均保持相等。

技术研发人员:于文龙,沈光杰

受保护的技术使用者:郑州深澜动力科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!