一种内串式边缘加厚高方阻安全金属化对膜的制作方法

1000mm2。

7.优选的是,所述的内串式边缘加厚高方阻安全金属化对膜,其中:所述t型绝缘间隙一的宽度为2-3mm。

8.优选的是,所述的内串式边缘加厚高方阻安全金属化对膜,其中:所述留边区的宽度为3~6mm。

9.优选的是,所述的内串式边缘加厚高方阻安全金属化对膜,其中:所述留边区包括薄膜留边和设置在薄膜留边一侧的波浪分切部。

10.优选的是,所述的内串式边缘加厚高方阻安全金属化对膜,其中:相邻两个所述t型绝缘间隙二将所述金属镀层二分隔为若干个单元块二,单个所述单元块二的面积为500-1000mm2。

11.优选的是,所述的内串式边缘加厚高方阻安全金属化对膜,其中:所述低方阻区二远离中方阻区二的一侧设置边缘加厚电极层。

12.本发明的优点:本发明的内串式边缘加厚高方阻安全金属化对膜,采用高方阻设计,电容器自愈性能更好;通过设置内串式结构,元件标称电压更高,等效串联电阻和等效串联电感极低;元件发热量比较小;通过设置均等小单元块,容量损失更小;通过设置留边薄膜波浪分切部,有利于提高喷金强度、减少损耗,耐大电流冲击性能更佳;通过在电极引出部位设置低方阻区,降低连接损耗、耐大电流,抗冲击。

13.附图说明

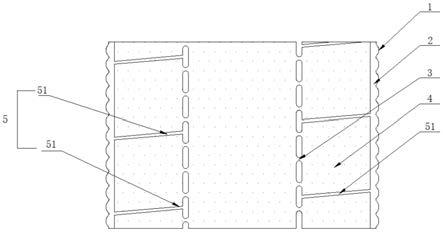

14.图1为本发明中双留边安全膜的结构示意图。

15.图2为本发明中双留边安全膜的方阻图。

16.图3为本发明中中留边安全膜的结构示意图。

17.图4为本发明中中留边安全膜的方阻图。

具体实施方式

18.下面结合具体附图和实施例对本发明作进一步说明。

19.实施例1如图1-4所示,本实施例提供一种内串式边缘加厚高方阻安全金属化对膜,其中:所述内串式边缘加厚高方阻安全金属化对膜包括中留边安全膜和设置在中留边安全膜上的双留边安全膜,所述双留边安全膜包括基膜15,所述基膜15一侧设有留边区14,所述基膜15上镀有金属镀层一,所述金属镀层一关于中轴线对称设有低方阻区一11、中方阻区一12和高方阻区一13;所述双留边安全膜还包括多个分隔所述高方阻区一13的金属镀层一的t型绝缘间隙一5,所述t型绝缘间隙一5包括间隔设置的多个t型绝缘间隙单体一51,相邻两个所述绝缘间隙单体一51之间通过安全门一3连接;所述中留边安全膜包括基膜二20,所述基膜二20上镀有金属镀层二,所述金属镀层二中间设置纵向分隔所述金属镀层二的内串边缘间隙16,所述金属镀层二关于内串边缘

间隙16对称设置高方阻区二17、中方阻区二18和低方阻区二19;所述中留边安全膜还包括多个分隔所述高方阻区二17的金属镀层的t型绝缘间隙二10,所述t型绝缘间隙二10包括间隔设置的多个t型绝缘间隙单体二101,相邻两个所述t型绝缘间隙单体二101之间通过安全门二8连接。

20.其中:相邻两个所述t型绝缘间隙一5将所述金属镀层一分隔为若干个单元块一4,单个所述单元块一4的面积为500-1000mm2。

21.其中:所述t型绝缘间隙一5的宽度为2-3mm。

22.其中:所述留边区14的宽度为3~6mm。

23.其中:所述留边区14包括薄膜留边2和设置在薄膜留边2一侧的波浪分切部1。

24.其中: 相邻两个所述t型绝缘间隙二10将所述金属镀层二分隔为若干个单元块二9,单个所述单元块二9的面积为500-1000mm2。

25.其中:所述低方阻区二19远离中方阻区二18的一侧设置边缘加厚电极层7。

26.金属化膜极板包括中留边安全膜和设置在中留边安全膜上的双留边安全膜,被分割成大小相等若干个单元区块一4和单元块二9,单元块一4通过安全门一3与其他单元区块极板构成并联连接,单元块二9通过安全门二8与其他单元区块极板构成并联连接,中留边安全膜和双留边安全膜重叠后,每一个单元区块极板与对膜的对应位置极板通过一层基膜绝缘并构成一个小电容。

27.安全膜为两串结构,元件的标称电压可以设计的更高,采用内串设计比单串设计的电容器无论等效串联电感还是等效串联电阻都很小,这样电容器发热就会比较小,而发热对电容器运行寿命和运行安全都会造成比较严重的影响。中留边膜如图4所示,低方阻区二19采用低方阻设计,蒸镀金属层加厚,承受过电流能力强,可抵抗大的涌流冲击;高方阻区一13和高方阻区二17采用高方阻设计25~65ω/口,锌铝合金,渐变方阻设计蒸镀金属,适配纹波下电容器元件电流由大到小过渡变化。

28.根据性能需要,中留边安全膜和双留边安全膜均采用每单元区块的极板部位1~n个安全门的结构设计,每个单元区块极板形成的容量占单个元件容量的比例极小,因此即使某个单元区块极板间绝缘损坏需要对其隔离,其造成的容量损失占整台电容器容量的变化微乎其微,不影响正常运行时对电容器的性能要求。

29.每个单元块一4均有安全门一3保护,每个单元块二9均有安全门二8保护,当单元块一4和单元块二9小电容金属化极板发生自愈失败时,安全门一3和安全门8会动作,保护并隔离发生故障的单元区块小电容,确保整台电容器安全可靠运行,即使整台电容器容量损失到90%以下,电容器也至于出现严重的鼓肚和爆炸。

30.工作原理:当金属化安全膜某局部点击穿的时候,击穿点所在的单元区块及周边单元区块上的能量均会向击穿点流动,那么就会有能量通过安全门;如果击穿点是正常自愈的话,那么击穿点消耗的自愈能量就非常小,流过安全门中的电流就会非常小,其产生的能量就不会导致安全门动作;如果击穿点自愈失败的话,由于故障点的短路电阻比较小,使流过安全门的电流和能量明显增大,较大的能量会促使故障点对应单元区块的安全门动作,这样就会隔离和阻止故障部位的进一步扩大,对电容器起到安全保护作用。

31.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明

的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种内串式边缘加厚高方阻安全金属化对膜,其特征在于:所述内串式边缘加厚高方阻安全金属化对膜包括中留边安全膜和设置在中留边安全膜上的双留边安全膜,所述双留边安全膜包括基膜一(15),所述基膜一(15)一侧设有留边区(14),所述基膜一(15)上镀有金属镀层一,所述金属镀层一关于中轴线对称设有低方阻区一(11)、中方阻区一(12)和高方阻区一(13);所述双留边安全膜还包括多个分隔所述高方阻区一(13)的金属镀层一的t型绝缘间隙一(5),所述t型绝缘间隙一(5)包括间隔设置的多个t型绝缘间隙单体一(51),相邻两个所述绝缘间隙单体一(51)之间通过安全门一(3)连接;所述中留边安全膜包括基膜二(20),所述基膜二(20)上镀有金属镀层二,所述金属镀层二中间设置纵向分隔所述金属镀层二的内串边缘间隙(16),所述金属镀层二关于内串边缘间隙(16)对称设置高方阻区二(17)、中方阻区二(18)和低方阻区二(19);所述中留边安全膜还包括多个分隔所述高方阻区二(17)的金属镀层二的t型绝缘间隙二(10),所述t型绝缘间隙二(10)包括间隔设置的多个t型绝缘间隙单体二(101),相邻两个所述t型绝缘间隙单体二(101)之间通过安全门二(8)连接。2.根据权利要求1所述的内串式边缘加厚高方阻安全金属化对膜,其特征在于:相邻两个所述t型绝缘间隙一(5)将所述金属镀层一分隔为若干个单元块一(4),单个所述单元块一(4)的面积为500-1000mm2。3.根据权利要求1所述的内串式边缘加厚高方阻安全金属化对膜,其特征在于:所述t型绝缘间隙一(5)的宽度为2-3mm。4.根据权利要求1所述的内串式边缘加厚高方阻安全金属化对膜,其特征在于:所述留边区 (14)的宽度为3-6mm。5.根据权利要求1所述的内串式边缘加厚高方阻安全金属化对膜,其特征在于:所述留边区 (14)包括薄膜留边(2)和设置在薄膜留边(2)一侧的波浪分切部(1)。6.根据权利要求1所述的内串式边缘加厚高方阻安全金属化对膜,其特征在于: 相邻两个所述t型绝缘间隙二(10)将所述金属镀层二分隔为若干个单元块二(9),单个所述单元块二(9)的面积为500-1000mm2。7.根据权利要求1所述的内串式边缘加厚高方阻安全金属化对膜,其特征在于:所述低方阻区二(19)远离中方阻区二(18)的一侧设置边缘加厚电极层(7)。

技术总结

本发明提供一种内串式边缘加厚高方阻安全金属化对膜,包括中留边安全膜和设置在中留边安全膜上的双留边安全膜,双留边安全膜包括基膜一,基膜一一侧设有留边区,基膜一上镀有金属镀层一,金属镀层一关于中轴线对称设有低方阻区一、中方阻区一和高方阻区一;中留边安全膜包括基膜二,基膜二上镀有金属镀层二,金属镀层二中间设置纵向分隔金属镀层二的内串边缘间隙,金属镀层二关于内串边缘间隙对称设置高方阻区二、中方阻区二和低方阻区二。本发明采用安全门保护设计,安全保护,电容器性能更可靠安全;采用高方阻设计,电容器自愈性能更好;通过设置内串式结构,元件标称电压更高,等效串联电阻和等效串联电感极低;元件发热量比较小。比较小。比较小。

技术研发人员:孙志付 姚一峰 刘松美 许伟 沈俊 曹峰 王淳 徐胤 徐乃威

受保护的技术使用者:日新电机(无锡)有限公司

技术研发日:2021.12.30

技术公布日:2022/4/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1