一种氢燃料电池堆用气液分离器的制作方法

1.本实用新型涉及氢燃料电池领域,尤其是涉及一种氢燃料电池堆用气液分离器。

背景技术:

2.为了便于氢燃料电池反应后气体的循环利用,通常会在氢燃料电池电堆的阳极出口侧设置一个气液分离器。但是现有的气液分离器往往结构复杂、体积较大,并且气液分离的效率较低。

技术实现要素:

3.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种氢燃料电池堆用气液分离器。

4.本实用新型的目的可以通过以下技术方案来实现:

5.一种氢燃料电池堆用气液分离器,包括箱体、进气口、出气口和出水口,所述进气口位于箱体的前端,所述出气口位于箱体的后端顶部,所述出水口位于箱体的后端底部,所述箱体内设有挡水隔板,即上隔板和下隔板,所述上隔板连接箱体的顶板,所述下隔板连接箱体的底板,所述上隔板和下隔板交错设置形成气体通道,所述挡水隔板上分布有通孔和导流槽,导流槽分布在挡水隔板朝向进气口的一侧,所述箱体的底板上表面为斜坡面,所述下隔板的底部设有槽孔。

6.进一步地,挡水隔板上的通孔为矩阵式排列,导流槽包括垂线槽,同一列的通孔通过一条垂线槽连通。

7.进一步地,导流槽还包括斜线槽,垂线槽还分布在相邻的两列通孔之间,所述斜线槽的一端连通通孔,另一端向下倾斜连接垂线槽。

8.进一步地,所述通孔的直径为1~5mm。

9.进一步地,所述挡水隔板采用紫铜板、铝合金板、石墨烯板、碳纤维板或碳复合材料板。

10.进一步地,所述箱体的内壁和挡水隔板上均设有疏水介质涂层。

11.进一步地,所述疏水介质涂层采用环氧树脂涂层、醇酸树脂涂层、聚氨酯涂层或氟碳树脂涂层。

12.进一步地,所述挡水隔板的厚度为2~3mm。

13.进一步地,所述箱体由盖板和底座组成,盖板和底座通过螺栓固定。

14.进一步地,所述盖板即为箱体的顶板,所述上隔板连接盖板,所述出气口设置在盖板上。

15.与现有技术相比,本实用新型具有以下有益效果:

16.1、本实用新型通过在箱体内布置交错的挡水隔板形成气体通道,充分提高了箱体内的有限空间利用,有利于结构小型化。同时,本实用新型在隔板上设置了通孔及导流槽,用于增强隔板表面流体的扰动及增强流体与固体壁面的换热,提高液体冷凝的效率,即提

高气液分离的效率。

17.2、挡水隔板上通孔的设置还能够增加流经挡水隔板的气体的动量损失,使气体中的液体更加容易冷凝形成液珠,提高液体析出的效率。

18.3、箱体的内壁和挡水隔板上均设有疏水介质涂层,进一步提升水凝的凝结效果,容易聚集成大液珠,在重力作用下随导流槽落下,提高分离效率。

附图说明

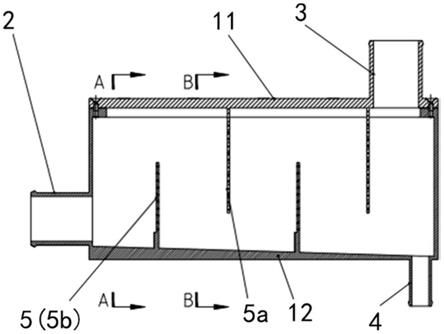

19.图1为本实用新型的结构示意图。

20.图2为图1的a

‑

a剖视示意图。

21.图3为图1的b

‑

b剖视示意图。

22.图4为挡水隔板的局部放大结构示意图。

23.图5为图4的c

‑

c剖视示意图。

24.附图标记:1、箱体,11、盖板,12、底座,2、进气口,3、出气口,4、出水口,5、挡水隔板,5a、上隔板,5b、下隔板,51、通孔,52、导流槽,521、垂线槽,522、斜线槽,53、槽孔。

具体实施方式

25.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

26.如图1~3所示,本实施例提供了一种氢燃料电池堆用气液分离器,包括箱体1、进气口2、出气口3和出水口4。箱体1由盖板11和顶部开口的底座12组成,盖板11和底座12通过螺栓固定。进气口2位于箱体1的前端底部,方向水平;出气口3位于箱体1的后端顶部,方向朝向上方;出水口4位于箱体1的后端底部,方向朝向下方。在箱体1内设有多块挡水隔板5,即上隔板5a和下隔板5b。上隔板 5a连接箱体1的顶板,下隔板5b连接箱体1的底板,隔板和下隔板5b交错设置形成气体通道。箱体1的底板上表面为斜坡面,为从进气口2向出水口4向下倾斜设置。下隔板5b的底部设有槽孔53用于通过在斜坡面上流动的冷凝水。

27.如图2和图4所示,挡水隔板5上分布有通孔51和导流槽52,导流槽52分布在挡水隔板5朝向进气口2的一侧。挡水隔板5上的通孔51为矩阵式排列,导流槽52包括垂线槽521和斜线槽522,同一列的通孔51连通一条垂线槽521。同时,垂线槽521分布在相邻的两列通孔51之间,斜线槽522的一端连通通孔51,另一端向下倾斜连接垂线槽521。通孔51的直径一般为1~5mm,本实施例优选3mm,通孔51的设置能够增加流经挡水隔板5的气体的动量损失,使气体中的液体更加容易冷凝形成液珠,提高液体析出的效率。挡水隔板5可以采用紫铜板、铝合金板、石墨烯板、碳纤维板或碳复合材料板,厚度一般为2~3mm,本实施例中优选紫铜板,厚度2mm。箱体1的内壁和挡水隔板5上均设有疏水介质涂层,疏水介质涂层可采用环氧树脂涂层、醇酸树脂涂层、聚氨酯涂层或氟碳树脂涂层,本实施例中优选环氧树脂涂层。疏水介质涂层提升了水凝的凝结效果,容易聚集成大液珠,在重力作用下随导流槽52落下,提高分离效率。

28.本实施例中,盖板11即为箱体1的顶板,上隔板5a和出气口3均设置在盖板 11上。当盖板11和底座12分离后,上隔板5a和下隔板5b自然分离,便于清理和维护。

29.本实施例的工作原理为:

30.氢燃料电池阳极排气从进气口2流入箱体1。排气(高温湿氢气)到达低温挡水隔板5表面时,水蒸气发生凝结。较小液滴团聚成较大液滴,在重力的作用下从排水口排出。去湿后的氢气从上方排气口排出。

31.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

技术特征:

1.一种氢燃料电池堆用气液分离器,包括箱体(1)、进气口(2)、出气口(3)和出水口(4),其特征在于,所述进气口(2)位于箱体(1)的前端,所述出气口(3)位于箱体(1)的后端顶部,所述出水口(4)位于箱体(1)的后端底部,所述箱体(1)内设有挡水隔板(5),即上隔板(5a)和下隔板(5b),所述上隔板(5a)连接箱体(1)的顶板,所述下隔板(5b)连接箱体(1)的底板,所述上隔板(5a)和下隔板(5b)交错设置形成气体通道,所述挡水隔板(5)上分布有通孔(51)和导流槽(52),导流槽(52)分布在挡水隔板(5)朝向进气口(2)的一侧,所述箱体(1)的底板上表面为斜坡面,所述下隔板(5b)的底部设有槽孔(53)。2.根据权利要求1所述的一种氢燃料电池堆用气液分离器,其特征在于,挡水隔板(5)上的通孔(51)为矩阵式排列,导流槽(52)包括垂线槽(521),同一列的通孔(51)通过一条垂线槽(521)连通。3.根据权利要求2所述的一种氢燃料电池堆用气液分离器,其特征在于,导流槽(52)还包括斜线槽(522),垂线槽(521)还分布在相邻的两列通孔(51)之间,所述斜线槽(522)的一端连通通孔(51),另一端向下倾斜连接垂线槽(521)。4.根据权利要求1所述的一种氢燃料电池堆用气液分离器,其特征在于,所述通孔(51)的直径为1~5mm。5.根据权利要求1所述的一种氢燃料电池堆用气液分离器,其特征在于,所述挡水隔板(5)采用紫铜板、铝合金板、石墨烯板、碳纤维板或碳复合材料板。6.根据权利要求1所述的一种氢燃料电池堆用气液分离器,其特征在于,所述箱体(1)的内壁和挡水隔板(5)上均设有疏水介质涂层。7.根据权利要求6所述的一种氢燃料电池堆用气液分离器,其特征在于,所述疏水介质涂层采用环氧树脂涂层、醇酸树脂涂层、聚氨酯涂层或氟碳树脂涂层。8.根据权利要求1所述的一种氢燃料电池堆用气液分离器,其特征在于,所述挡水隔板的厚度为2~3mm。9.根据权利要求1所述的一种氢燃料电池堆用气液分离器,其特征在于,所述箱体(1)由盖板(11)和底座(12)组成,盖板(11)和底座(12)通过螺栓固定。10.根据权利要求9所述的一种氢燃料电池堆用气液分离器,其特征在于,所述盖板(11)即为箱体(1)的顶板,所述上隔板(5a)连接盖板(11),所述出气口(3)设置在盖板(11)上。

技术总结

本实用新型涉及一种氢燃料电池堆用气液分离器,包括箱体、进气口、出气口和出水口,所述进气口位于箱体的前端,所述出气口位于箱体的后端顶部,所述出水口位于箱体的后端底部,所述箱体内设有挡水隔板,即上隔板和下隔板,所述上隔板连接箱体的顶板,所述下隔板连接箱体的底板,所述上隔板和下隔板交错设置形成气体通道,所述挡水隔板上分布有通孔和导流槽,导流槽分布在挡水隔板朝向进气口的一侧,所述箱体的底板上表面为斜坡面,所述下隔板的底部设有槽孔。与现有技术相比,本实用新型具有结构小型化、气液分离效率高等优点。气液分离效率高等优点。气液分离效率高等优点。

技术研发人员:ꢀ(74)专利代理机构

受保护的技术使用者:上海智能制造功能平台有限公司

技术研发日:2021.02.25

技术公布日:2021/12/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1