一种内置温度传感器的叠片型软包锂离子电池的制作方法

1.本实用新型涉及锂电池技术领域,尤其涉及一种内置温度传感器的叠片型软包锂离子电池。

背景技术:

2.锂离子电池具有比能量高、循环性能好、没有记忆效应等诸多优点,近年来在军工电源、消费类电子、新能源汽车中得到了广泛的应用,并且在持续增长中。随着新能源汽车产业迅速发展,车用动力电池的市场需求进一步爆发。为了实现更高的比能量和体积能量密度,提升新能源汽车的续航里程,高容量、大尺寸的电池成为了发展趋势。然而,在动力电池的实际应用中,一系列的安全问题日益凸显,频繁发生的热失控事故使得新能源汽车的发展遇到了前所未有的挑战。随着电池的容量提升,充放电过程中累积的热量增加,同时尺寸过大降低了电池的散热速度,导致电池的温度不断升高,外部和内部的温差增大,模组或系统中检测到的电池表面温度无法反应电池内部的真实温度。当温度过高且不能及时预警时,电池热失控的风险大幅增加。

3.在现有的技术中,叠片型锂离子电池通常由n和n+1张正负极极片组成,在电池表面贴附温度传感器或是将温度传感器放置到电池内部某一层对应的正负极极片之间,是主要的温度监控和预警方法。

4.然而,电池表面的温度传感器无法正确和及时地反映电池内部的温度变化。单纯地将温度传感器放置于电池内部的正负极极片之间,相当于在电池中引入异物,引发正负极极片之间内短路的风险,并且在放置温度传感器的位置,对应的极片之间脱嵌锂的反应受到阻碍,不仅降低了局部的锂离子传输速度,增加了电化学反应的极化,同时还增加了局部析锂的风险。

5.cn104880261a针对方形叠片式锂离子电池,将热电偶的探头包覆eva热熔胶之后,放置在典型的极片和典型区域中,原位采集电池内部的温度。cn106252768a通过温度传感器的处理,将温度传感器引入电池内部的极片之间,确保了软包电池引入温度传感器的封装效果。cn210245669u与cn210350034u采用类似的思路,将温度传感器引入卷绕或叠片型电芯的极片之间,进行温度检测。上述方法虽然能够有效地检测电池内部的温度,但是置于正负极极片之间的温度传感器对于局部的极片脱嵌锂有负面影响,增加了电池的安全风险。

6.cn110534831a将成型的软包电池改造,在测试前通过引导棒将温度传感器经过铝塑膜切口引入电池内部,进行热失控测试中的温度监控。受制于电池已经成型,在引入温度传感器时,无法精确定位其位置,且引入数量受到限制。

7.cn111628210a在电池极片的制作过程中,在集流体与涂层之间预埋热电偶探头,对极片的温度进行检测。然而极片的厚度一般在100~200μm之间,热电偶的探头厚度可能与之相当甚至更大,埋入涂层中的难度较高,并且会降低局部涂层与集流体之间的粘结力,引起掉料等问题,进而引发安全问题。

8.鉴于此,特提出本实用新型。

技术实现要素:

9.针对现有技术存在的不足,本实用新型的目的在于提供一种内置温度传感器的叠片型软包锂离子电池。

10.具体而言,所述内置温度传感器的叠片型软包锂离子电池包括:叠片设置的隔膜、n片正极极片、n+2片负极极片、1片测温片,n≥2;

11.所述测温片由基底材料和若干个温度传感器组成;所述若干个温度传感器固定在所述基底材料上;

12.在待测温的位置,用所述测温片代替正极极片,并通过隔膜将所述测温片与其两侧的负极极片隔开。

13.相比于传统的由n片正极极片和n+1片负极极片交替叠片得到的锂离子电池,本实用新型提出的内置温度传感器的叠片型软包锂离子电池由n片正极极片、n+2片负极极片以及1片测温片构成;其中,测温片由到热性能良好的基底材料与若干个温度传感器组合而成。

14.本实用新型中,采用n层正极极片和n+2层负极极片以及1层测温片组成内置温度传感器的叠片型软包锂离子电池,并将测温片放置于两层负极极片和隔膜之间,避免了传统方法中温度传感器阻碍两侧的正负极极片之间脱嵌锂的问题,同时为热电偶及导线的凸起提供了缓冲空间,降低了极片的局部形变对电池性能的影响。

15.本实用新型中,所述内置温度传感器的叠片型软包锂离子电池的叠片按照“负极极片

‑

隔膜

‑

正极极片

‑

隔膜

……”

的顺序进行,第一和最后一片为负极极片;叠片过程中,在需要布置温度传感器的位置(即待测温的位置)暂停,使用测温片代替该层的正极极片,即一层测温片放置在两层负极极片之间,并且由隔膜与其两侧的负极极片隔开。

16.作为上述技术方案的优选,所述基底材料为不包含极耳的铜箔;所述基底材料的尺寸与所述正极极片相同。

17.本实用新型中,测温片的基底材料选用铜箔,与电池体系没有电化学反应,具有良好的导热性,不会影响电池充放电过程中的产热和传热。

18.作为上述技术方案的优选,所述温度传感器为t型、j型、k型热电偶,测温导线的直径为0.05~0.5mm。

19.本实用新型中,将若干个可贴附的热电偶提前固定在铜箔的不同位置,能够避免热电偶在电芯中移动导致的测试误差。

20.作为上述技术方案的优选,所述温度传感器的温度探头上设有自粘式衬片;所述自粘式衬片为聚酰亚胺材料。

21.本实用新型中,所述温度传感器通过所述自粘式衬片贴附在所述基底材料的中心和/或其他测温点,如极耳处、四角等位置,并在测温导线上进行编号。

22.作为上述技术方案的优选,所述温度探头与所述自粘式衬片的总厚度为0.05~0.5mm。

23.作为上述技术方案的优选,所述测温导线在完成叠片的裸电芯的四周引出,从所述裸电芯的周边绕行汇集到所述裸电芯的一侧,并通过聚酰亚胺胶带并排固定测温导线

簇。

24.作为上述技术方案的优选,所述内置温度传感器的叠片型软包锂离子电池还包括:极耳;

25.所述裸电芯与所述极耳焊接。

26.作为上述技术方案的优选,所述测温导线簇设置在两层宽度大于封印宽度但不超过5mm的聚丙烯胶之间,共同设置到电池侧边的铝塑膜之间;选择合适的温度和压力进行密封,铝塑膜密封完成后,再次使用密封胶在外部封口处进行二次熔融密封,确保电池不会发生漏液等问题。

27.作为上述技术方案的优选,所述正极极片的活性物质为镍钴锰酸锂、磷酸铁锂、锰酸锂、镍钴铝酸锂、镍锰酸锂中的一种或几种。

28.作为上述技术方案的优选,所述负极极片的活性物质为石墨、硅碳材料、硅氧碳材料、钛酸锂、金属氧化物、金属锂中的一种或几种。

29.作为上述技术方案的优选,所述隔膜为聚乙烯、聚丙烯、芳纶中的一种或几种。

30.本实用新型中,所述内置温度传感器的叠片型软包锂离子电池按照常规工艺进行后续的注液、化成、老化。

31.在具体的实施方式中,所述若干温度传感器外接到无纸记录仪上,记录电池在充放电过程中不同位置的温度变化,并可在外部额外贴附温度传感器,检测电池内外的温度差异。

32.本实用新型的有益效果在于:

33.本实用新型提出的内置温度传感器的叠片型软包锂离子电池,能够更加精确地检测到电池在使用过程中的温度变化,并且可以根据实际需求改变测温点的位置,准确及时地监控电池内部的温度,能够避免电池由于热量累积导致的温度过高,进而避免电池热失控。此外,在单体电池或模组中测试不同使用条件下电池的热特性,结合模拟仿真,可以对bms系统进行进一步优化,提升新能源汽车的热管理,进一步提高新能源汽车的安全性能。

附图说明

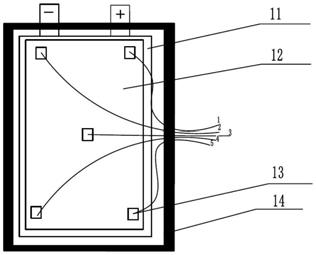

34.图1为本实用新型中内置温度传感器的叠片型软包锂离子电池的示意图;

35.图2为本实用新型中内置温度传感器的叠片型软包锂离子电池的叠片示意图;

36.图3为实施例1中内置温度传感器的叠片型软包锂离子电池1c充放电曲线以及内外的温度变化;

37.图中:11、裸电芯;12、测温片;13、温度探头;14、密封边;21、负极极片;22、正极极片;1~5为温度传感器的测温导线。

具体实施方式

38.以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

39.本实用新型提供一种内置温度传感器的叠片型软包锂离子电池,如图1和图2所述,包括:叠片设置的隔膜、n片正极极片21、n+2片负极极片22、1片测温片12,n≥2;

40.所述测温片12由基底材料和若干个温度传感器组成;所述若干个温度传感器固定在所述基底材料上;

41.在待测温的位置,用所述测温片12代替正极极片,并通过隔膜将所述测温片与其两侧的负极极片隔开。

42.所述基底材料为不包含极耳的铜箔;所述基底材料的尺寸与所述正极极片相同。

43.所述温度传感器为t型、j型、k型热电偶,测温导线的直径为0.05~0.5mm。

44.所述温度传感器的温度探头13上设有自粘式衬片;所述自粘式衬片为聚酰亚胺材料。

45.所述温度探头13与所述自粘式衬片的总厚度为0.05~0.5mm。

46.所述测温导线在完成叠片的裸电芯的四周引出,从所述裸电芯的周边绕行汇集到所述裸电芯的一侧,并通过聚酰亚胺胶带并排固定测温导线簇。

47.还包括:极耳;

48.所述裸电芯11与所述极耳焊接。

49.所述测温导线簇设置在两层宽度大于封印宽度但不超过5mm的聚丙烯胶之间,共同设置到电池侧边的铝塑膜之间。

50.本实用新型的内置温度传感器的叠片型软包锂离子电池,其叠片方式如图2所示,叠片顺序为:隔膜

‑

负极极片21

‑

隔膜

‑

正极极片22

‑

隔膜

‑

负极极片21

‑

隔膜

‑

测温片12

‑

隔膜

‑

负极极片21

‑

隔膜

‑

正极极片22

‑

隔膜

‑

负极极片21

‑

隔膜;图2仅为一种叠片方法的示例,具体的叠片层数和参比电极的位置根据实际需求而定。

51.实施例1

52.(1)在本实施例中,负极极片的活性物质采用人造石墨,正极极片活性物质为lini

0.5

co

0.3

mn

0.2

o2,隔膜采用厚度为15μm的聚乙烯隔膜,单面涂覆厚度为2μm陶瓷层,电池额定容量为25ah;

53.(2)测温片的基材采用厚度为8μm的铜箔,热电偶采用带有自粘式贴片的k型热电偶,温度探头与自粘式衬片的总厚度为0.1mm,测温导线的直径为0.1mm;

54.(3)热电偶贴附位置为铜箔的正中央,用于测试电池中心的内部温度;

55.(4)将负极极片、隔膜、正极极片、测温片按照图2所示顺序进行叠片,当叠层为11片负极和10片正极时,将测温片放入第11层正极极片的位置,继续按照“负极

‑

隔膜

‑

正极

‑

隔膜”的方式叠11层负极和10层正极;即本实施例的内置温度传感器的叠片型软包锂离子电池,含有20层正极,22层负极以及1层测温片;

56.(5)将叠片后的裸电芯进行焊接;

57.(6)将温度传感器的测温导线从电池侧边引出,上下各放置一层聚丙烯,夹在铝塑膜之间,进行密封;

58.(7)按照常规工序进行电池的注液、预充化成以及老化工艺;

59.(8)使用本实施例中的内置温度传感器的叠片型软包锂离子电池进行1c充放电,同时在电池表面中心处放置一片热电偶,同步监测电池表面的温度;其结果如图3所示,充放电过程中,电池内部的温度高于电池外表面,测试结果相应及时,更加准确。

60.虽然,上文中已经用一般性说明、具体实施方式及试验,对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1