一种电渣熔铸用炉口加电装置自适应压紧导电铜辊系统的制作方法

1.本实用新型主要涉及电渣熔铸领域,具体是一种电渣熔铸用炉口加电装置自适应压紧导电铜辊系统。

背景技术:

2.电渣熔铸作为一种集精炼与成型于一体的铸造工艺,目前应用于高质量要求铸件的制造领域,电渣熔铸通过电能向热能转换,使电极进行二次重熔,并在结晶器中成型,达到精炼与成型的目的。目前部分电渣熔铸厂家采用炉口送电方式,这种方式极大的缩短了导电路径,节约了成本并提高了熔铸效率。但是这种送电方式仅限于矩形等形状较为规则且平面度较好的铸件使用,针对曲面形状等不规则的铸件,炉口送电会增加生产过程中的安全隐患,也会对铸件的质量产生了影响。

技术实现要素:

3.本实用新型的目的在于提供一种电渣熔铸用炉口加电装置自适应压紧导电铜辊系统,在生产曲面形状等不规则铸件时,可以使铜辊与曲面完全贴合,消除了生产中的安全隐患,提高了铸件的质量,拓宽了电渣熔铸炉口送电的应用范围。

4.本实用新型的技术方案如下:

5.一种电渣熔铸用炉口加电装置自适应压紧导电铜辊系统,由对称设置的两部分组件构成,每个组件包括:转向支架、导电铜辊、压紧压簧、定位板、支撑板、调节螺栓,具体结构如下:

6.支撑板的一侧设置定位板,定位板的一端与支撑板连接,定位板的另一端内侧与支撑板之间相对设置两个压紧压簧,调节螺栓依次穿设于定位板、压紧压簧、支撑板,定位板的外侧安装转向支架,导电铜辊安装于转向支架上。

7.所述的电渣熔铸用炉口加电装置自适应压紧导电铜辊系统,根据不同的电极尺寸,每个组件上设置一个或者两个以上导电铜辊,导电铜辊上缠5~20mm厚铜丝或铜辫子。

8.所述的电渣熔铸用炉口加电装置自适应压紧导电铜辊系统,转向支架沿垂直于定位板方向左右摆动角度在

‑

30

°

~30

°

之间任意调节。

9.所述的电渣熔铸用炉口加电装置自适应压紧导电铜辊系统,每个组件上支撑板的两端分别开设安装孔,使用时支撑板通过其上的安装孔、配套的连接件与炉口加电装置连接,自适应压紧导电铜辊系统上两个相对设置的导电铜辊之间夹持安装电极,电极下方与电渣熔铸用的结晶器对应。

10.本实用新型的设计思想是:

11.本实用新型根据炉口送电技术特点,提出一种电渣熔铸用炉口加电装置能够自适应压紧电极表面的导电铜辊系统,通过对导电铜辊工作方向进行改进和施加一定压力,使炉口送电过程中的曲面电极与导电铜辊时刻紧密接触,达到炉口送电的目的。图1代表了本实用新型的基本形式。

12.本实用新型的优点及有益效果是:

13.本实用新型一种电渣熔铸用炉口加电装置自适应压紧导电铜辊系统,消除了在炉口送电电渣熔铸过程中的部分安全隐患,提高铸件生产质量,拓宽了炉口送电的应用范围。

附图说明:

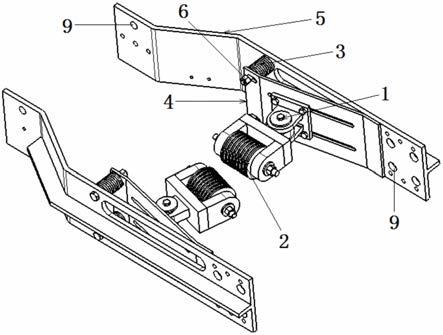

14.图1为本实用新型自适应压紧导电铜辊系统示意图。

15.图2为电极与本实用新型自适应压紧导电铜辊系统的压紧示意图。

16.图中,1

‑

转向支架,2

‑

导电铜辊,3

‑

压紧压簧,4

‑

定位板,5

‑

支撑板,6

‑

调节螺栓,7

‑

电极,8

‑

自适应压紧导电铜辊系统,9

‑

安装孔。

具体实施方式

17.如图1

‑

图2所示,本实用新型电渣熔铸用炉口加电装置自适应压紧导电铜辊系统,由对称设置的两部分组件构成,每个组件包括:转向支架1、导电铜辊2、压紧压簧3、定位板4、支撑板5、调节螺栓6等,具体结构如下:

18.支撑板5的一侧设置定位板4,定位板4的一端与支撑板5连接,定位板4的另一端内侧与支撑板5之间相对设置两个压紧压簧3,调节螺栓6依次穿设于定位板4、压紧压簧3、支撑板5,定位板4的外侧安装转向支架1,导电铜辊2安装于转向支架1上。

19.根据不同的电极尺寸,每个组件上可以设置一个或者两个以上导电铜辊2,导电铜辊2上缠5~20mm厚铜丝或铜辫子,使导电铜辊2具有一定柔韧度,当电极表面状态较差时,也可以与导电铜辊2充分接触达到充分送电的目的。

20.另外,转向支架1可以沿垂直于定位板4方向左右摆动角度在

‑

30

°

~30

°

之间任意调节,适用于多种不同规格电极的电渣熔铸。

21.每个组件上支撑板5的两端分别开设安装孔9,使用时支撑板5通过其上的安装孔9、配套的连接件与炉口加电装置连接,自适应压紧导电铜辊系统8上两个相对设置的导电铜辊2之间夹持安装电极7,电极7下方与电渣熔铸用的结晶器对应。

22.下面,通过实施例对本实用新型进一步详细阐述。

23.实施例1

24.铸件截面为鱼型,铸件材质为06cr13ni4mo,电极7为砂型铸造,电极7截面形状与铸件截面形状相同,经过预处理后,电极7表面状态仍有凹凸部位。安装结晶器与炉口(即电渣熔铸用的结晶器上口)加电装置后,调整支撑板5与结晶器和炉口加电装置的位置,支撑板5通过其上的安装孔9与炉口加电装置连接,自适应压紧导电铜辊系统8上安装的电极7下方与结晶器对应,放置定位板4,调节转向支架1,使导电铜辊2与电极7接触,通过调节螺栓6调整压紧压簧3的压力,消除导电铜辊2与电极7的间隙后,开始熔铸,直至熔铸即将结束时,取下炉口加电装置。完成最终熔铸。

25.结果表明,本实用新型根据不同铸件要求和铸件不同表面状态,转向支架通过旋转减小导电铜辊与电极之间的间隙,通过调整支撑板和定位板的位置,使压紧弹簧具有一定的压力,在电极上下运动过程中,完全消除导电铜辊与电极之间的间隙,达到自适应压紧的作用,拓宽了电渣熔铸炉口送电的应用范围。

技术特征:

1.一种电渣熔铸用炉口加电装置自适应压紧导电铜辊系统,其特征在于,由对称设置的两部分组件构成,每个组件包括:转向支架、导电铜辊、压紧压簧、定位板、支撑板、调节螺栓,具体结构如下:支撑板的一侧设置定位板,定位板的一端与支撑板连接,定位板的另一端内侧与支撑板之间相对设置两个压紧压簧,调节螺栓依次穿设于定位板、压紧压簧、支撑板,定位板的外侧安装转向支架,导电铜辊安装于转向支架上。2.按照权利要求1所述的电渣熔铸用炉口加电装置自适应压紧导电铜辊系统,其特征在于,根据不同的电极尺寸,每个组件上设置一个或者两个以上导电铜辊,导电铜辊上缠5~20mm厚铜丝或铜辫子。3.按照权利要求1所述的电渣熔铸用炉口加电装置自适应压紧导电铜辊系统,其特征在于,转向支架沿垂直于定位板方向左右摆动角度在

‑

30

°

~30

°

之间任意调节。4.按照权利要求1所述的电渣熔铸用炉口加电装置自适应压紧导电铜辊系统,其特征在于,每个组件上支撑板的两端分别开设安装孔,使用时支撑板通过其上的安装孔、配套的连接件与炉口加电装置连接,自适应压紧导电铜辊系统上两个相对设置的导电铜辊之间夹持安装电极,电极下方与电渣熔铸用的结晶器对应。

技术总结

本实用新型主要涉及电渣熔铸领域,具体是一种电渣熔铸用炉口加电装置自适应压紧导电铜辊系统。由对称设置的两部分组件构成,每个组件包括:转向支架、导电铜辊、压紧压簧、定位板、支撑板、调节螺栓,具体结构如下:支撑板的一侧设置定位板,定位板的一端与支撑板连接,定位板的另一端内侧与支撑板之间相对设置两个压紧压簧,调节螺栓依次穿设于定位板、压紧压簧、支撑板,定位板的外侧安装转向支架,导电铜辊安装于转向支架上。采用本实用新型在电渣熔铸曲面形状铸件时,电极与导电铜辊发生滑动不会产生间隙,消除了生产中的安全隐患,提高了铸件的质量,拓宽了电渣熔铸炉口送电的应用范围。范围。范围。

技术研发人员:徐超 胡浩 于川 徐永强 沈闻天 佟欣 彭磊 张政纬

受保护的技术使用者:沈阳市盛华特种铸造有限公司

技术研发日:2021.04.30

技术公布日:2021/12/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1