一种汽车内置壳体式天线安装结构的制作方法

1.本实用新型涉及到一种汽车内置壳体式天线安装结构,该内置壳体式天线安装结构只包含一个一体注射成型壳体,一块壳体面板。天线4g/5g等联网功能线路板或导航线路板均可直接安装在一体注射成型壳体内部的卡槽中,然后用配套的壳体面板固定即可,线路板无需另外使用螺钉固定。

背景技术:

2.目前市场上常见的车用4g导航天线安装结构较为复杂(见附图2),由一块底板组件和上盖壳体组成,底板用钢板铆压而成,钢板上再装配多个线路板固定柱,固定柱中心需开有一个圆孔,线路板先使用螺钉固定在这些固定柱上,然后再用上盖壳体盖在底板组件上,底板组件和上盖壳体再使用螺钉固定,固定对应的地方需开圆形孔,工序较为复杂,人工成本和材料成本高,效率较低。

技术实现要素:

3.本发明技术取消使用螺钉固定线路板在底板组件的安装方式,采用直接将线路板安装在壳体内部卡槽安装方式,壳体内部线路板卡槽采用和壳体一体注射成型方式,可使用abs材料或其他复合材料进行注射加工,壳体只需在一个侧面保留开口即可,方便线路板装入壳体内部,壳体内部无需使用螺钉固定线路板,壳体内部卡槽根据pcb板的厚度和宽度以及深度设计,线路板能方便安装不松动,线路板安装到位后用壳体面板固定壳体开口处即可,本发明技术应用后,人工成本和材料成本会明显降低,产能会明显提升。

附图说明

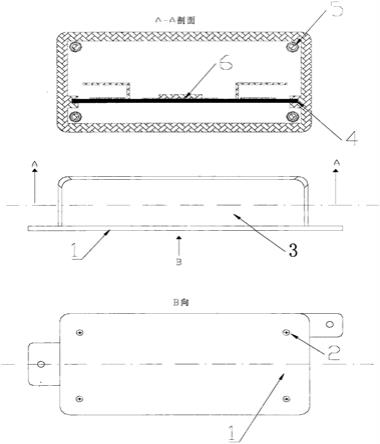

4.附图1是一种汽车内置壳体式天线安装结构示意图。

5.附图1结构示意图中的各子零部件序号标记和名称如下:

6.1-壳体面板 2-螺钉 3-壳体 4-卡槽 5

‑‑

壳体孔 6

‑‑

线路板

7.附图2结构示意图中的各子零部件序号标记和名称如下:

8.1-底板组件 2-线路板固定柱 3-底板孔 4

‑‑

线路板 5

‑‑

线路板固定孔 6

‑‑

上盖壳体 7

‑‑

上盖壳体孔

具体实施方式

9.附图1实施内容如下,(3)壳体,可根据顾客要求或市场要求选择abs材质或其他复合材料,使用注射机一体注射成型,壳体内部按线路板的尺寸要求设计有卡槽(4),线路板(6)可对准卡槽位直接装入固定,壳体开口处四个角有四个孔(5),与壳体面板(1)上的四个孔对应,线路板安装后用壳体面板盖上,用螺钉(2)固定壳体(3)和壳体面板(1)。(1)壳体面板,可根据顾客要求或市场要求选择abs材质或其他复合材料以及合金类板材,注射或铆压成型,形状不定,壳体面板对应壳体的四个角有四个孔,使用螺钉(2)穿过壳体面板孔将壳

体面板(1)固定在壳体上(3)。(4)卡槽,按线路板的配合尺寸要求设计,线路板(6)对准卡槽位直接插入到位后既可。(6)线路板,其厚度和深度以及宽度必须与壳体内部卡槽的配合尺寸保持一致,方便直接装配。

技术特征:

1.一种汽车内置壳体式天线安装结构,其特征是该壳体式天线安装结构只包含一个一体注射成型壳体,一块壳体面板,天线线路板可直接安装在一体注射成型壳体内部卡槽中,然后用配套的壳体面板固定壳体即可,线路板无需另外使用螺钉固定。2.根据权利要求1所述的一种汽车内置壳体式天线安装结构,其特征是壳体和线路板卡槽是一体注射成型方式,使用abs材料或其他复合材料进行注射加工,壳体在一侧面保留开口,方便线路板装入壳体内部卡槽中,线路板卡槽根据pcb板的厚度和宽度以及深度设计,线路板能方便安装不松动,无需再另外使用螺钉固定线路板,线路板安装后用壳体面板固定壳体开口处即可。

技术总结

本实用新型涉及到一种汽车内置壳体式天线安装结构,该内置壳体式天线安装结构只包含一个一体注射成型壳体,一块壳体面板。壳体内部根据PCB板的厚度和宽度以及深度设计有一个卡槽,壳体和卡槽一体注射成型,线路板可直接安装在壳体内部卡槽中,无需另外使用螺钉固定线路板,然后用配套的壳体面板固定盖住壳体即可,人工成本和材料成本明显降低,产能明显提升。升。升。

技术研发人员:陈世雄

受保护的技术使用者:陈世雄

技术研发日:2021.07.23

技术公布日:2022/2/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1