极耳及软包电池的制作方法

1.本实用新型涉及电池技术领域,尤其是一种极耳及软包电池。

背景技术:

2.动力电池的热失控起火问题是行业的难题,尤其是软包电池,极大地制约了它的应用和发展。目前的软包电池单体普遍采用薄片内极耳、热封工艺进行封装,没有设置专门的爆喷结构,因此爆喷的位置和方向不可控,给模组和系统设计带来了极大的难度,热失控起火问题难以解决。

3.为解决上述技术问题,有人提出了在电池单体上设置薄弱环节来实现定向爆喷的技术方案,然而该技术方案难以保证烟气优先从薄弱环节喷出,而且由于铝塑膜的结构强度和耐热性能都很差,一旦高温高压烟气喷出,预先设定的爆喷结构很快熔毁失效,因此效果不理想;或者是采用多个内极耳的技术方案,然而由于目前的封装方式需要对铝塑膜冲坑,受到铝塑膜本身延展性影响,冲坑深度有限,该技术放哪无法获得厚度较大的电池单体。

技术实现要素:

4.本实用新型的目的是提供一种极耳及软包电池,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

5.第一方面,提供一种极耳,包括焊接片和封装区;

6.封装区的一侧与焊接片的一表面紧密连接,封装区沿远离焊接片的方向延展,形成半开放的容纳腔;

7.焊接片开设有常闭的喷爆口,喷爆口与容纳腔连通,喷爆口的结构强度小于焊接片和封装区的结构强度。

8.进一步地,焊接片还开设有常闭的注液孔,注液孔与容纳腔连通。

9.进一步地,封装区适配地环套于焊接片外侧。

10.第二方面,提供一种软包电池,包括裸电芯、封装膜以及第一方面中的极耳,裸电芯的至少一端设有内极耳,内极耳设置在容纳腔内并与焊接片的内表面或封装区的内表面焊接,封装膜与极耳将裸电芯封装在内。

11.进一步地,喷爆口的结构强度小于封装膜、裸电芯、焊接片和封装区的结构强度。

12.进一步地,内极耳呈长条形,内极耳的一长边侧与焊接片或封装区焊接。

13.进一步地,封装膜的边缘通过热封或粘接工艺进行密封。

14.进一步地,裸电芯的左右两侧分别设置一组内极耳,裸电芯的同侧设有一组或多组内极耳。

15.本实用新型的有益效果:设置结构强度较低的喷爆口,可在电池热失控时定向喷爆,并在与电池连接的位置留有空间,使电流分布更加均匀,空间结构有利于增大极耳散热面积,增强散热性能。

附图说明

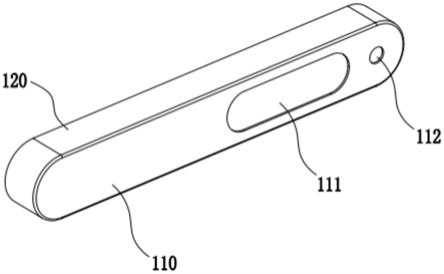

16.图1是一实施例提供的极耳的结构示意图。

17.图2是一实施例提供的极耳的另一角度的结构示意图。

18.图3是一实施例提供的软包电池的展开结构示意图。

具体实施方式

19.为使本实用新型实施例的目的、技术方案和优点更加清晰,下面将结合实施例和附图,对本实用新型作进一步的描述。

20.根据本实用新型的第一方面,提供一种极耳。

21.参阅图1,为一实施例提供的极耳的结构示意图。如图1和图2所示,该极耳包括焊接片110和封装区120,作为电池的组件使用。

22.具体地,封装区120的一侧与焊接片110的一表面紧密连接,封装区120与焊接片110连接的一侧被焊接片110封闭,封装区120沿远离焊接片110的方向延展,形成半开放的容纳腔130;焊接片110开设有常闭的喷爆口111,喷爆口111与容纳腔130连通,喷爆口111的结构强度小于焊接片110和封装区120的结构强度。其中,喷爆口111的位置、大小和开启压力可以是根据实际情况进行调整,并且需要确保电池喷爆产生的压力小于焊接片110和封装区120所能承受的最大压力。

23.实际使用时,该极耳设置在电池上,用于连接电池和外部的用电设备,电池的连接件穿过容纳腔130与焊接片110的内表面焊接,焊接片110的外表面与外部的用电设备进行焊接或电连接,容纳腔130提供充足的焊接空间和散热空间,封装区120对焊接区进行防护。当电池由于热失控而发生喷爆时,喷爆位置通常是电池与焊接片110进行连接的区域,结构强度最小的喷爆口111首先被冲破,从而释放喷爆而出的高温烟气和液体,实现电池热失控定向喷爆的技术效果。

24.在本实施例中,焊接片110的两端均呈弧形,封装区120适配地环套于焊接片110外侧。

25.在本实施例中,焊接片110还开设有常闭的注液孔112,注液孔112与容纳腔130连通。由于电池在工作时会产生水蒸气和一定的温度,注液孔112产生的蒸气散发到大气中。

26.本实施例提供的极耳设置结构强度较低的喷爆口111,可在电池热失控时定向喷爆,并在与电池连接的位置留有空间,使电流分布更加均匀,空间结构有利于增大极耳散热面积,增强散热性能。

27.根据本实用新型的第二方面,提供一种软包电池。

28.参阅图3,为一实施例提供的软包电池的展开结构示意图。如图1至图3所示,该软包电池包括裸电芯210、封装膜220以及第一方面中的极耳100。

29.具体地,裸电芯210的至少一端设有内极耳211,在本实施例中,裸电芯210的左右两侧分别设置一组内极耳211,内极耳211设置在容纳腔130内并与焊接片110的内表面或封装区120的内表面焊接焊接,封装膜220与极耳100将裸电芯210封装在内。

30.在本实施例中,软包电池通过裸电芯210的内极耳211与焊接片110焊接,极耳100的容纳腔130为内极耳211提供充足的焊接空间,本实施例所述的内极耳211呈长条形,内极耳211的一长边侧与焊接片110或封装区120焊接,内极耳211的体积远大于现有技术的其他

同类结构,增强了内极耳211的过流能力以及散热能力。

31.在本实施例中,喷爆口111的结构强度小于封装膜220、裸电芯210、焊接片110和封装区120的结构强度,当软包电池的裸电芯210由于热失控而发生喷爆时,结构强度最小的喷爆口111首先被冲破,实现定向喷爆,并且避免封装膜220、裸电芯210、焊接片110和封装区120等组件损坏。

32.在本实施例中,封装膜220的边缘通过热封或粘接工艺进行密封。

33.在一些实施例中,裸电芯210的同侧设有多组内极耳211,裸电芯210同侧的各组内极耳211分别并联,降低裸电芯210同侧内极耳211整体的电阻,使电流分布更加均匀,有利于降低通电发热。

34.在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,除了包含所列的那些要素,而且还可包含没有明确列出的其他要素。

35.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

技术特征:

1.一种极耳,其特征在于,包括焊接片和封装区;所述封装区的一侧与焊接片的一表面紧密连接,所述封装区沿远离焊接片的方向延展,形成半开放的容纳腔;所述焊接片开设有常闭的喷爆口,所述喷爆口与容纳腔连通,所述喷爆口的结构强度小于焊接片和封装区的结构强度。2.根据权利要求1所述的极耳,其特征在于,所述焊接片还开设有常闭的注液孔,所述注液孔与容纳腔连通。3.根据权利要求1所述的极耳,其特征在于,所述封装区适配地环套于焊接片外侧。4.一种软包电池,其特征在于,包括裸电芯、封装膜以及权利要求1-3任一项所述的极耳,所述裸电芯的至少一端设有内极耳,所述内极耳设置在容纳腔内并与焊接片的内表面或封装区的内表面焊接,所述封装膜与极耳将裸电芯封装在内。5.根据权利要求4所述的软包电池,其特征在于,所述喷爆口的结构强度小于封装膜、裸电芯、焊接片和封装区的结构强度。6.根据权利要求4所述的软包电池,其特征在于,所述内极耳呈长条形,所述内极耳的一长边侧与焊接片或封装区焊接。7.根据权利要求4所述的软包电池,其特征在于,所述封装膜的边缘通过热封或粘接工艺进行密封。8.根据权利要求4所述的软包电池,其特征在于,所述裸电芯的左右两侧分别设置一组内极耳,所述裸电芯的同侧设有一组或多组内极耳。

技术总结

本实用新型涉及电池技术领域,尤其是一种极耳及软包电池。极耳包括焊接片和封装区;封装区的一侧与焊接片的一表面紧密连接,封装区沿远离焊接片的方向延展,形成半开放的容纳腔;焊接片开设有常闭的喷爆口,喷爆口与容纳腔连通,喷爆口的结构强度小于焊接片和封装区的结构强度。软包电池包括裸电芯、封装膜以及上述极耳,该极耳设置结构强度较低的喷爆口,可在电池热失控时定向喷爆,并在与电池连接的位置留有空间,使电流分布更加均匀,空间结构有利于增大极耳散热面积,增强散热性能。增强散热性能。增强散热性能。

技术研发人员:盛绍欣

受保护的技术使用者:佛山市美镝新材料科技有限公司

技术研发日:2021.08.03

技术公布日:2022/3/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1