一种复合材料电池箱壳体安装强度的测试装置的制作方法

1.本实用新型涉及一种测试装置,具体涉及一种复合材料电池箱壳体安装强度的测试装置。

背景技术:

2.随着新能源行业的飞速发展,汽车上使用电池增多,特别是电池箱在新能源汽车上得到广泛的应用,电池箱作为安装,存放电池的核心零部件,其安全性是非常重要的,影响着整个电动汽车的安全性能。电池箱壳体的安装过程和使用过程中,易出现经气密性检测也无法发现的细小裂纹,严重影响电池箱、乃至新能源车辆的安全性。特别是随着轻量化需求的日益剧增,复合材料电池箱壳体的应用日趋广泛,复合材料相对于金属材料更容易出现气密性检测也无法发现的细小裂纹,影响电池箱乃至整车的安全性问题。

3.由于受车型结构限制,电池箱壳体安装复杂,若出现裂纹、裂痕影响整车安全性问题时,拆卸困难,造成人力财力的浪费,所以需要有一个测试装置检验电池箱壳体的质量问题,以便及早发现问题,消除隐患,避免不良复合材料电池箱装车。

技术实现要素:

4.为解决上述问题,本实用新型提供了一种复合材料电池箱壳体安装强度的测试装置。

5.本实用新型的技术方案是通过以下述方式实现的:

6.一种复合材料电池箱壳体安装强度的测试装置,包括安装支架和铝合金板,其特征在于:铝合金板位于安装支架上方,铝合金板上有与被测物对应的安装孔位,铝合金板和安装支架通过螺栓连接,铝合金板至少一个边缘中部与安装支架之间使用垫片隔离。

7.所述的垫片位置在铝合金板长度方向两侧中部位置。

8.所述的垫片的高度为3mm-5mm。

9.所述的铝合金板的厚度为5mm-10mm。

10.所述安装支架上部设有两组喷淋设备,喷淋设备由布置在安装支架侧面的储液罐、铝合金板上方的喷头和连接喷头和储液罐的支撑架组成。

11.所述的每组喷淋设备有2-4个喷头。

12.所述的支撑架为中空管道。

13.所述的铝合金板为四周为宽度为20cm-30cm边框,中间为空的铝合金板框。

14.相对于现有技术,本实用新型能够通过该测试装置检测装配后的电池箱壳体,可以有效检测出通过气密性也无法检测出的细小裂纹,可以有效检测出电池箱壳体是否有裂纹或者裂痕,避免不良产品装车,消除安全隐患。

附图说明

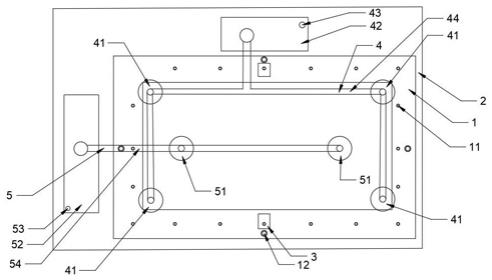

15.图1,本实用新型测试装置结构正视图;

16.图2,本实用新型的测试装置俯视图;

17.图3,安装电池箱壳体后该测试装置的正视图;

18.图4,安装电池箱壳体后该测试装置的俯视图;

19.图5,中间为空的铝合金板框;

20.图6,测试效果图;

21.其中:1、铝合金板,11、螺丝固定孔,12、螺栓固定孔,2、安装支架,3、垫片,4、喷淋设备,41、喷头,42、储液罐,43、开关,44、支撑架,5、喷淋设备, 51、喷头, 52、储液罐,53、开关,54、支撑架,6、电池箱壳体,61、电池壳体翻边。

具体实施方式

22.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

23.如图1和2所示,一种复合材料电池箱壳体安装强度的测试装置。该测试装置包括铝合金板1和安装支架2,铝合金板1位于安装支架2之上,铝合金板四周开有螺丝固定孔11。

24.铝合金板1的厚度为5mm-10mm,铝合金板采用该厚度是更好的模拟实车真实环境,达到更好的安装效果,以便达到真实的测试效果。

25.在安装支架2的长度方向两侧的中间位置各放置一块厚度为3mm-5mm的长方形垫片3,该垫片3的作用是使被测电池箱壳体产生一个微小的形变,以便检测电池箱壳体在异常安装环境中安装的状态,能否满足实车安装要求,以达到更好的检测效果。

26.铝合金板1和安装支架2四周边缘中间位置有螺栓固定孔12,该螺栓固定孔12使铝合金板1和安装支架2固定连接,保证铝合金板1和安装支架2牢固可靠。

27.在安装支架2不同一侧位置安装有两组喷淋设备,喷淋设备4包含铝合金上方的4个喷头41,连接喷头41和储液罐42的支撑架44,安装支架一侧的储液罐42和储液罐上方的开关43;喷淋设备5包含铝合金上方的喷头51,连接喷头51和储液罐52的支撑架54,安装支架2一侧的储液罐52和储液罐上方的开关53,其中喷淋设备4为着色剂喷淋设备,喷淋设备5为清洗剂喷淋设备。该设备储液罐内布置有电机,当打开开关43时,储液罐42内的电机工作,储液罐内液体会经中空管路支撑架44从喷头41中喷洒出;当打开开关53时,储液罐52内的电机工作,储液罐内液体会经中空管路支撑架54从喷头51中喷洒出。

28.如图3和4所示是安装被测电池箱壳体后的效果图,被测电池箱壳体6安装在铝合金板1的正上方,使复合材料的电池箱壳体6的电池壳体翻边61上的螺丝固定孔和铝合金板上的螺丝固定孔11对应,并使用自攻螺丝或螺栓把被测复合材料的电池箱壳体6固定在铝合金板1上,模拟实车安装环境安装复合材料的电池箱壳体。

29.把被测复合材料制成的电池箱壳体6紧固在铝合金板1上,铝合金板和安装支架之间长度方向两侧中间位置放置一块3mm-5mm厚度的长方形垫片3,使被测复合材料电池箱壳体6产生一个微小的变形,以模拟实车上异常环境下安装电池箱壳体的情况,装配好的电池箱壳体放置10min-30min,放置10min-30min的目的是如果复合材料制成的电池箱壳体6不

合格的情况下,电池箱壳体会有裂缝或者裂纹出现,可以达到检测的目的。

30.打开开关43,储液罐42内的电机工作,使着色剂从储液罐42经中空管路支撑架44从电池箱四个拐角上方的4个喷头41喷出,喷洒在电池箱6的外壳拐角处位置,待喷洒整个电池箱壳体后关闭开关43,喷洒后的复合材料电池箱壳体静止20min-30min后,着色剂渗入受损部,打开开关53,储液罐52内的电机工作,使清洗液体会从储液罐52经中空管路支撑架54从喷头51喷出,喷洒在电池箱6的外壳上,清洗喷有着色剂的电池壳体6的表面,在已经清洗干净的表面涂上显影剂,损伤部位由于着色剂渗入其中从而看得一清二楚。若出现裂纹,着色显影剂会将裂纹形态显现出来。如图6所示,产品的安装强度不合格时显现出来的裂纹;若无裂纹出现,则产品的安装强度符合产品质量要求,产品合格。

31.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本实用新型整体构思前提下,还可以作出若干改变和改进,这些也应该视为本实用新型的保护范围。

技术特征:

1.一种复合材料电池箱壳体安装强度的测试装置,包括安装支架和铝合金板,其特征在于:铝合金板位于安装支架上方,铝合金板上有与被测物对应的安装孔位,铝合金板和安装支架通过螺栓连接,铝合金板至少一个边缘中部与安装支架之间使用垫片隔离。2.如权利要求1所述的一种复合材料电池箱壳体安装强度的测试装置,其特征在于:垫片位置在铝合金板长度方向两侧中部位置。3.如权利要求1所述的一种复合材料电池箱壳体安装强度的测试装置,其特征在于:垫片的高度为3mm-5mm。4.如权利要求1所述的一种复合材料电池箱壳体安装强度的测试装置,其特征在于:铝合金板的厚度为5mm-10mm。5.如权利要求1所述的一种复合材料电池箱壳体安装强度的测试装置,其特征在于:安装支架上部设有两组喷淋设备,喷淋设备由布置在安装支架侧面的储液罐、铝合金板上方的喷头和连接喷头和储液罐的支撑架组成。6.如权利要求5所述的一种复合材料电池箱壳体安装强度的测试装置,其特征在于:每组喷淋设备喷头的数量是2-4个。7.如权利要求5所述的一种复合材料电池箱壳体安装强度的测试装置,其特征在于:支撑架为中空管道。8.如权利要求1所述的一种复合材料电池箱壳体安装强度的测试装置,其特征在于:铝合金板为四周为宽度为20cm-30cm边框,中间为空的铝合金板框。

技术总结

一种复合材料电池箱壳体安装强度的测试装置,包括安装支架和铝合金板,铝合金板位于安装支架上方,铝合金板上有与电池箱壳体对应的安装孔位,铝合金板和安装支架通过螺栓连接,安装支架和铝合金板之间使用长方形垫片隔离,垫片使被测电池箱壳体产生一个微小的形变,安装支架上安装有两组喷头,一组喷头喷洒着色剂,另一组喷头喷洒清洗剂,着色剂通过喷头喷淋在被检测的复合材料电池箱壳体上,经该检测装置检测出的电池箱壳体若显现出裂纹,则说明该产品不合格,从而避免不良产品装车,消除隐患。除隐患。除隐患。

技术研发人员:侯金平 林青 房聪 李银磊 赵立勐 刘建峰 娄军旗

受保护的技术使用者:郑州鼎聚新材料科技有限公司

技术研发日:2021.08.05

技术公布日:2022/2/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1