一种无颗粒吸气剂的制作方法

1.本实用新型涉及真空、电子元器件制造领域,特别涉及一种无颗粒吸气剂。

背景技术:

2.吸气剂是应用在真空、超高真空、极高真空环境中通过物理和化学作用吸收活性气体(h2、co、o2、h2o、co2等)的功能材料。吸气剂需要制备成粉末或多孔结构才在常温下才具有较大的吸气量。而真空器件内部通常还有高压、运动、传感部件以实现其功能,这通常不允许在内部真空环境中出现粉末颗粒。因此,控制吸气剂可能产生的颗粒物是吸气剂生产中最关键的问题。并且,现有的吸气剂制备工艺非常复杂,通常需要多次烧结,给产品成本和质量控制带来极大的困难。

3.在吸气剂的服役过程中,随着吸气的进行,特别是氢气的吸气量的增加,会导致吸气剂发生体积膨胀,从而导致吸气剂发生开裂,进而产生颗粒脱落。现有吸气剂加固技术采用的外表面涂覆烧结锆、钛等金属层的方法,因加固层厚度太薄、强度太低,不能承受吸气剂体积膨胀导致的开裂。且锆、钛本身也会吸收氢气,发生体积膨胀而开裂。

技术实现要素:

4.本实用新型的目的是提供不易掉粉及开裂的一种无颗粒吸气剂。

5.本实用新型的目的是这样实现的:一种无颗粒吸气剂,包括薄膜吸气剂片,所述薄膜吸气剂片通过加热体组装触发;所述加热体组装包括多孔陶瓷管、薄膜吸气剂片、加热丝;所述薄膜吸气剂片串联安装至多孔陶瓷管上。

6.优选的,所述多孔陶瓷管由陶瓷浆料烧结而成,所述多孔陶瓷管的两端直径大于中间直径。

7.优选的,所述多孔陶瓷管呈哑铃形状,中间设置有轴向贯穿平行排列的圆孔,所述圆孔用于装载加热体型加热丝。

8.优选的,所述加热体型加热丝直径在0.1-4mm之间;所述加热体型加热丝为镍铬合金、钨、钼、钽、铌、铪、钨铼、铁铬铝等金属或其合金加工而成的丝状材料。

9.优选的,上述加热型的紧固螺母和支撑座采用放气率小的真空材料通过机械加工制成,通常为304、316l、无氧铜等材料。

10.优选的,所述加热体组装接电后加热薄膜吸气剂片。

11.优选的,所述薄膜吸气剂片为多片薄膜吸气剂片固定加持组装。

12.优选的,所述薄膜吸气剂片由金属基材和附着其上的薄膜吸气剂组成,金属基材可以是铁、镍、铬以及不锈钢、镍铬合金、可伐合金、坡莫合金等加工而成的厚度为0.01至0.5mm的带材,经过切割加工成所需的形状;薄膜吸气剂通过蒸发镀膜或磁控溅射镀膜等气相沉积工艺镀膜至金属基材上,薄膜吸气剂的厚度在0.1-10um范围内。

13.优选的,上述薄膜吸气剂片上的薄膜吸气剂是钛、锆等元素中的一种或他们的合金;或钛、锆等元素中的一种或者它们的合金与稀土元素或过渡金属所形成的多元合金。

14.与现有技术相比,本实用新型的有益在于:

15.1、三种形式的吸气剂都具有非常优良的力学性能,无任何颗粒物产生,同时在振动、冲击条件下也没有颗粒物掉落的风险。

16.2、通过增减薄膜吸气剂片的数量可以灵活的调整吸气剂的吸气性能,做到精细化生产。

17.3、薄膜吸气剂片上的吸气剂薄膜厚度很薄只有几个微米,并且内部空隙众多,大大小于传统粉末烧结吸气剂颗粒几十至几百微米的尺寸,非常有利于提高吸气剂材料的利用率,可以大大节约昂贵的吸气剂材料。

18.4、吸气剂通过多种加热体组装进行加热激活,方式多样,结构新颖,便于生产应用。

附图说明

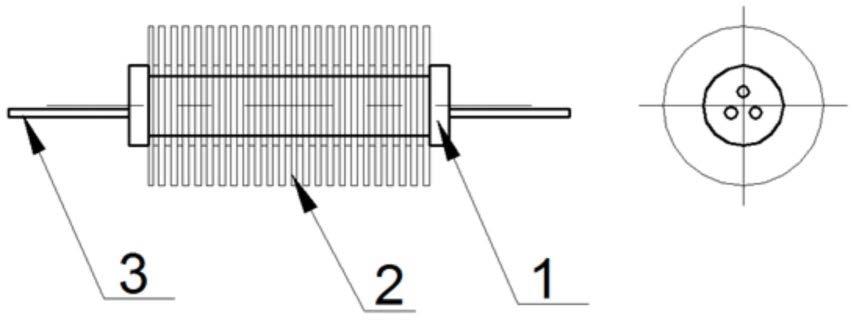

19.图1为本实用新型实施例一的结构示意图;

20.其中,1为多孔陶瓷管,2为薄膜吸气剂片,3为加热丝;

21.图2为本实用新型实施例二的结构示意图;

22.其中,1为薄膜吸气剂片;2为焊点;

23.图3为本实用新型实施例三的结构示意图;

24.其中,1为紧固螺母;2为薄膜吸气剂片;3为支撑座。

具体实施方式

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

26.如图1-3所示,一种无颗粒吸气剂,包括薄膜吸气剂片,薄膜吸气剂片通过加热体组装触发;加热体组装包括多孔陶瓷管、薄膜吸气剂片、加热丝;薄膜吸气剂片串联安装至多孔陶瓷管上。

27.如图1所示,上述多孔陶瓷管由陶瓷浆料烧结而成,所述多孔陶瓷管的两端直径大于中间直径。

28.如图1所示,上述多孔陶瓷管呈哑铃形状,中间设置有轴向贯穿平行排列的圆孔,所述圆孔用于装载加热体型加热丝。

29.如图1所示,上述加热体型加热丝直径在0.1-4mm之间;所述加热体型加热丝为镍铬合金、钨、钼、钽、铌、铪、钨铼、铁铬铝等金属或其合金加工而成的丝状材料;上述部件、材料制作完成后,先将加热丝根据陶瓷管孔的数量来回往返穿于陶瓷管孔中,但同一孔中仅可穿行一次,且两端露出部分不能接触,最终形成一绝缘加热棒;再将吸气剂片逐一串在陶瓷管上,制作完成带加热棒的无颗粒吸气剂;片的数量有需求的吸气容量和单片薄膜吸气剂片的吸气容量决定。

30.上述加热型的紧固螺母和支撑座采用放气率小的真空材料通过机械加工制成,通常为304、316l、无氧铜等材料。

31.上述加热体组装接电后加热薄膜吸气剂片。

32.上述薄膜吸气剂片为多片薄膜吸气剂片固定加持组装;或者通过焊接将多片薄膜吸气剂片固定在一起;或者通过支撑结构将多片薄膜吸气剂片固定加持成吸气剂。

33.上述薄膜吸气剂片由金属基材和附着其上的薄膜吸气剂组成,金属基材可以是铁、镍、铬以及不锈钢、镍铬合金、可伐合金、坡莫合金等加工而成的厚度为0.01至0.5mm的带材,经过切割加工成所需的形状;薄膜吸气剂通过蒸发镀膜或磁控溅射镀膜等气相沉积工艺镀膜至金属基材上,薄膜吸气剂的厚度在0.1-10um范围内。

34.上述薄膜吸气剂片上的薄膜吸气剂是钛、锆等元素中的一种或他们的合金;或钛、锆等元素中的一种或者它们的合金与稀土元素或过渡金属所形成的多元合金。

35.如图1所示为本实用新型的实施例一,通过浆料注射烧结工艺制作哑铃型的三孔陶瓷管,陶瓷管中间小径1.5mm,两端直径2mm,在其上轮流串上以0.05mm厚304不锈钢为基材的外径4mm、内径2mm 和外径3mm、内径2mm的薄膜吸气剂片,数量各50片,两端用卡簧固定防止脱落。中间三个孔穿上0.2mm的钼丝作为加热丝。经测试,吸气剂可通过向加热体施加电流来激活,常温一氧化碳吸气容量高达 5pa

■

l。

36.如图2所示为本实用新型的实施例二,将三片长度为18,宽度为1.8mm,厚度为0.05mm的304不锈钢基材薄膜吸气剂片两端通过点焊连接。经测试,吸气剂可通过向两端施加电流来激活,性能优良,振动、冲击和超声清洗实验均无颗粒物产生,常温一氧化碳吸气容量高达0.5pa

■

l。

37.如图3所示为本实用新型的实施例三,将0.05mm厚304不锈钢为基材的外径10mm、内径2mm和外径3mm、内径2mm的薄膜吸气剂片,数量各50片,间隔串到不锈钢底座3上,最后拧紧紧固螺母1。经测试,吸气剂可通过外置加热来进行激活,常温一氧化碳吸气容量可高达35pa

■

l。

38.本实用新型的工作原理阐述如下:实施例一将加热丝两端引出真空室,通过通电加热薄膜吸气剂片来激活吸气剂;实施例二直接将薄膜吸气剂两端通过电极引出真空室,通电后薄膜吸气剂片自身发热从而激活吸气剂;实施例三将其通过焊接、铆接等方式固定在真空室内,通过外部热源加热薄膜吸气剂片完成激活。

39.以上对本实用新型所提供的一种无颗粒吸气剂及其制备方法进行了详细介绍。本文中应用了具体实例对本实用新型专利的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1