一种双面散热铝基板的制作方法

1.本实用新型涉及铝基板技术领域,具体是一种双面散热铝基板。

背景技术:

2.随着电子行业技术的发展,线路板制作的生产和工艺技术也不断发展进步,在一些发热较大的电子领域,通常使用铝板作为线路的基板,铝板的导热、散热性能好,能大大降低元器件的温度,保证电路正常运转,随着科学技术的快速发展,电子设备的对主板的要求也越来越高,其计算速度也越来越快,传统主板的发热能量越来越高。

3.但是传统的散热,通常设置一层散热层,对于大量的热量,单层散热层已无法满足人们对其使用的要求。

4.因此,设计了一种双面散热铝基板,以提高铝板的散热效果。

技术实现要素:

5.为了解决上述问题,本实用新型提供一种双面散热铝基板,在铝板上下两面分别设置散热层,起到匀热散热作用,加快铝板散热。

6.为了达到上述目的,本实用新型采用以下技术方案:

7.一种双面散热铝基板,包括保护层、铜箔层、绝缘层、铝板、第一散热层、导热层及第二散热层,所述铜箔层表面设置所述保护层,所述铜箔层底部设置所述绝缘层,所述绝缘层底部设置所述第一散热层,所述第一散热层底部设置铝板,所述铝板底部设置导热层,所述导热层底部设置所述第二散热层。

8.可选的,在本实用新型一实施例中,所述铝板开设有扁平状腰型孔,扁平状腰型孔开设于铝板两边,在本方案中,铝板为长条板状结构,根据铝板的大小,可开设更多的腰型孔。

9.可选的,在本实用新型一实施例中,所述导热层上表面设有导热凸起,所述导热凸起穿设于铝板的腰型孔内,导热凸起前端与铝板表面齐平。

10.可选的,在本实用新型一实施例中,所述导热凸起设于所述导热层上表面两边,导热凸起呈条形且间断设置于所述导热层上表面,同一边的导热凸起位于同一直线,同一直线上分割为多个导热凸起。

11.可选的,在本实用新型一实施例中,所述绝缘层为厚度100μm

±

5的环氧树脂层,环氧树脂层厚度过大不利于热量的散发。

12.可选的,在本实用新型一实施例中,所述导热层为导热硅脂层。

13.可选的,在本实用新型一实施例中,所述第二散热层为石墨烯散热膜。

14.可选的,在本实用新型一实施例中,所述第一散热层为有机硅凝胶层,在有机硅凝胶层中混合有导热系数较好的金属颗粒,以提高第一散热层的导热系数。

15.本实用新型有益效果

16.本实用新型的一种双面散热铝基板,在铝板上下表面分别设置有散热层,第一散

热层吸收铝基板表面的元器件散发的热量,并将热量通过侧边散发及向下传导,热量传导至铝板吸收,而铝板上的热量可通过导热层吸收并向第二散热层传导,第二散热层的表面接触外部空气,可以使热量快速散发,散热效果良好,间接地也延长了安装于铝板上的元器件使用寿命。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

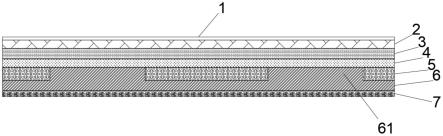

18.图1本实用新型实施例1铝基板宽度方向截面示意图;

19.图2本实用新型实施例1铝基板长度方向截面示意图;

20.附图标记说明:保护层1、铜箔层2、绝缘层3、第一散热层4、铝板5、导热层6、导热凸起61、第二散热层7。

具体实施方式

21.为更进一步阐述本实用新型为实现预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型的具体实施方式、结构、特征及其功效,详细说明如后。

22.实施例1

23.如图1-2所示,由于铝板的散热性能直接影响到元器件寿命或线路板的使用,因此,铝板的散热性能很重要,对于散热的问题,采取了双面散热的方案,具体方案如下:

24.一种双面散热铝基板,包括保护层1、铜箔层2、绝缘层3、铝板、第一散热层4、导热层6及第二散热层7,铜箔层2表面设置保护层1,也即是白油层,用于保护铜箔层2,防止铜氧化,防腐蚀,厚度为25μm

±

2,铜箔厚度为30-70μm,铜箔层2底部设置绝缘层3,可提高铝基板的绝缘性能,绝缘层3为厚度100μm

±

5的环氧树脂层,绝缘层3底部设置第一散热层4,第一散热层4可以起到快速匀热及散热作用,第一散热层4底部设置铝板,铝板底部设置导热层6,导热层6底部设置第二散热层7,即使热量传导至铝板上,可以通过导热层6将热量传导至第二散热层7进行快速散热。

25.铝板开设有扁平状腰型孔,扁平状腰型孔开设于铝板两边,在本实施例中,铝板为长条板状结构,根据铝板的大小,可开设更多的腰型孔,开孔的设计,主要目的是加快导热,将热量向下传导。

26.导热层6上表面设有导热凸起61,导热凸起61穿设于铝板的腰型孔内,导热凸起61前端与铝板表面齐平。

27.在本实施例中,导热凸起61设于导热层6上表面两边,导热凸起61呈条形且间断设置于导热层6上表面,同一边的导热凸起61位于同一直线,同一直线上分割为多个导热凸起61。

28.在不同形状的铝基板上,散热凸起的形状结构不相同,在圆形铝基板上,铝板上的腰型孔可以为弧形,多个腰型孔呈环形排布,而散热凸起同样适应性变化为弧形。

29.导热层6为导热硅脂层,在实际加工过程中,需要先在铝板底部涂覆一层导热硅脂,使导热硅脂在铝板的腰型孔内形成散热凸起。

30.第二散热层7为石墨烯散热膜,石墨烯散热膜将导热层6的热量快速散发至外部空气中,使铝基板降温。

31.第一散热层4为有机硅凝胶层,在有机硅凝胶层中混合有导热系数较好的金属颗粒,例如混合银颗粒或纯铜颗粒等,以提高第一散热层4的导热系数。

32.实施例2

33.在本实施例中,铝基板的结构与实施例1基本相同,区别在于,开设微孔贯穿整个铝基板的上下表面,使内部结构可以与空气接触,以达到散热效果。

34.实施例3

35.在本实施例中,铝基板的结构与实施例1基本相同,区别在于,绝缘层3与第一散热层4之间涂覆有一层导热胶,提高铝基板上部的导热速度。

36.以上,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型,任何本领域技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

技术特征:

1.一种双面散热铝基板,其特征在于:包括保护层、铜箔层、绝缘层、铝板、第一散热层、导热层及第二散热层,所述铜箔层表面设置所述保护层,所述铜箔层底部设置所述绝缘层,所述绝缘层底部设置所述第一散热层,所述第一散热层底部设置铝板,所述铝板底部设置导热层,所述导热层底部设置所述第二散热层。2.根据权利要求1所述一种双面散热铝基板,其特征在于:所述铝板开设有扁平状腰型孔。3.根据权利要求1所述一种双面散热铝基板,其特征在于:所述导热层上表面设有导热凸起,所述导热凸起穿设于铝板的腰型孔内。4.根据权利要求3所述一种双面散热铝基板,其特征在于:所述导热凸起设于所述导热层上表面两边,导热凸起呈条形且间断设置于所述导热层上表面。5.根据权利要求1所述一种双面散热铝基板,其特征在于:所述绝缘层为厚度100μm

±

5的环氧树脂层。6.根据权利要求1所述一种双面散热铝基板,其特征在于:所述导热层为导热硅脂层。7.根据权利要求1所述一种双面散热铝基板,其特征在于:所述第二散热层为石墨烯散热膜。8.根据权利要求1所述一种双面散热铝基板,其特征在于:所述第一散热层为有机硅凝胶层。

技术总结

本实用新型涉及铝基板技术领域,具体是一种双面散热铝基板,包括保护层、铜箔层、绝缘层、铝板、第一散热层、导热层及第二散热层,铜箔层表面设置保护层,铜箔层底部设置绝缘层,绝缘层底部设置第一散热层,第一散热层底部设置铝板,第一散热层底面设有散热凸起,散热凸起贯穿铝板,铝板底部设置导热层,导热层底部设置第二散热层,本实用新型在铝板上下两面分别设置有散热层,且其中一散热层设有散热用凸起贯穿铝板,使铝板能够快速散热,提高了散热效果。效果。效果。

技术研发人员:廖勇 孙奕明

受保护的技术使用者:惠州市海博晖科技有限公司

技术研发日:2021.12.31

技术公布日:2022/8/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1