氮化物半导体晶圆及氮化物半导体晶圆的制造方法与流程

本发明涉及氮化物半导体晶圆及氮化物半导体晶圆的制造方法。

背景技术:

1、高频器件正朝向小型化、低成本化,进行着将天线及放大器、开关、滤波器等器件加以整合的开发。此外,随着频率的高频化,电路会复杂化,所使用的器件的材料也涵盖硅cmos(complementary mos,互补式mos)、使用iii-v族半导体或氮化物半导体的器件、使用压电体的滤波器等多方面。

2、认为作为廉价且大直径的晶圆所流通的硅基板适合用于作为这些器件的基底的基板。

3、现有技术文献

4、专利文献

5、专利文献1:日本特开2011-103380号公报

6、专利文献2:日本特开2020-98839号公报

7、专利文献3:日本特开2012-79952号公报

技术实现思路

1、本发明要解决的技术问题

2、专利文献1中公开了化合物半导体在氧浓度为0.2×1018原子/cm3以上的硅基板上的生长。

3、然而,认为高电阻且由热施主造成的电阻率变化少的低氧浓度的基板特别适合作为高频器件用的基板。此外,高频器件中,为了改善高频特性,有必要减少器件或其支撑基板、周边的封装体的寄生电容。认为为了降低寄生电容而将不易产生热施主的高电阻低氧硅基板用于支撑基板或封装体时,特性会得到改善,同时在成本上也有益处。像这样,氧浓度更低的基板在电气特性上较为有利,但却存在因氧浓度较低而容易发生塑性变形的问题。

4、器件制作包括在基板上进行的外延生长及热处理、贴合等工序,在其过程中会因不同种材料间的晶格常数差或热膨张系数差等而对基板产生应力。然而,与通过柴可拉斯基(cz)法制造的一般的低电阻cz硅基板相比,高电阻低氧硅基板有发生位错时的杨氏模量较低、容易发生塑性变形的缺点。若发生塑性变形,则晶圆会大幅变形,形状无法恢复原状,因而可能会发生翘曲异常及接合不良。

5、专利文献2示出了在氮浓度较高的通过区熔法(fz法)制造的基板上使氮化物半导体生长的技术。然而,fz法存在难以得到主体中的氮浓度高的晶体、成品率较低的问题。此外,难以通过fz基板得到直径为200mm以上的<111>基板,在大直径化方面有所限制。

6、因此,本申请的发明人着眼于可制作大直径晶圆的cz法,并进行了深入调查,结果发现:与低电阻cz硅基板相比,高电阻低氧浓度cz硅基板存在机械特性差、容易因位错的伸长而发生塑性变形的问题。特别是对硅基板上的gan的生长而言,容易因晶格常数差或热膨张系数差造成的应力,发生翘曲的增大或塑性变形,因此通过生长条件或缓冲层来降低应力。

7、例如,专利文献3中,使用周期性地层叠了多次的氮化镓系化合物半导体的中间层进行应力松弛,制作翘曲或龟裂较小的晶圆。然而,可能会因制作复杂的中间层导致生长时间变长、设计的自由度变小。

8、本发明为了解决上述问题而完成,其目的在于提供一种即便使用适合用于高频器件的通过cz法制造的高电阻低氧单晶硅基板,也不易发生塑性变形,并可减小基板的翘曲的氮化物半导体晶圆及其制造方法。

9、解决技术问题的技术手段

10、本发明为了达成上述目的而完成,其提供一种氮化物半导体晶圆,其为在单晶硅基板上具有由氮化物半导体构成的器件层的氮化物半导体晶圆,其中,所述单晶硅基板为cz单晶硅基板,其电阻率为1000ω·cm以上、氧浓度为5.0×1016原子/cm3(jeida)以上2.0×1017原子/cm3(jeida)以下、氮浓度为5.0×1014原子/cm3以上。

11、若为这样的氮化物半导体晶圆,则为即便使用适合用于高频器件的高电阻低氧的cz单晶硅基板,也可抑制塑性变形,且基板的翘曲较小的氮化物半导体晶圆。此外,可成为使用了大直径化或具有多个面取向的单晶硅基板的氮化物半导体晶圆。

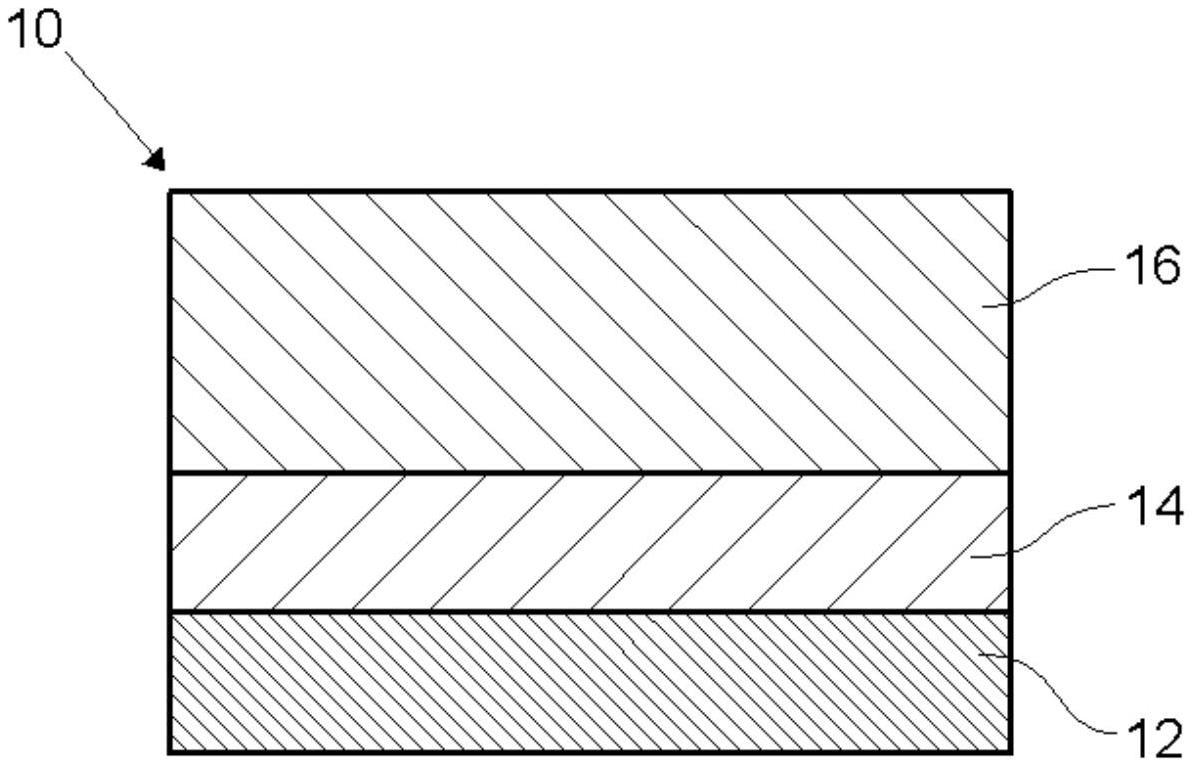

12、此时,优选在所述单晶硅基板上具有由氮化物半导体或金属构成的中间层,并在该中间层上具有所述由氮化物半导体构成的器件层。

13、这样的中间层作为用于改善中间层上具有的由氮化物半导体薄膜构成的器件层的结晶性或用于控制应力的缓冲层而发挥功能,因此为塑性变形得到进一步抑制、基板的翘曲更小的氮化物半导体晶圆。

14、此外,提供一种氮化物半导体晶圆的制造方法,其为在单晶硅基板上使氮化物半导体薄膜外延生长的氮化物半导体晶圆的制造方法,其中,作为所述单晶硅基板,使用通过cz法制造且电阻率为1000ω·cm以上、氧浓度为5.0×1016原子/cm3(jeida)以上2.0×1017原子/cm3(jeida)以下、氮浓度为5.0×1014原子/cm3以上的单晶硅基板,并在该单晶硅基板上使该氮化物半导体薄膜外延生长。

15、根据这样的氮化物半导体晶圆的制造方法,可容易地制造即便使用适合用于高频器件的高电阻低氧的cz单晶硅基板,也可抑制塑性变形、基板的翘曲较小的氮化物半导体晶圆。

16、此时,优选在所述单晶硅基板上形成由氮化物半导体或金属构成的中间层,并在该中间层上使所述氮化物半导体薄膜生长。

17、这样的中间层作为用于改善形成在中间层上的由氮化物半导体薄膜构成的器件层的结晶性或用于控制应力的缓冲层而发挥功能,因此可进一步容易地制造塑性变形得到进一步抑制、基板的翘曲更小的氮化物半导体晶圆。

18、发明效果

19、如上所述,根据本发明的氮化物半导体晶圆及其制造方法,即便使用适合用于高频器件的高电阻低氧的cz单晶硅基板,也可抑制塑性变形,并减小基板的翘曲。

技术特征:

1.一种氮化物半导体晶圆,其为在单晶硅基板上具有由氮化物半导体构成的器件层的氮化物半导体晶圆,其特征在于,

2.根据权利要求1所述的氮化物半导体晶圆,其特征在于,在所述单晶硅基板上具有由氮化物半导体或金属构成的中间层,在该中间层上具有所述由氮化物半导体构成的器件层。

3.一种氮化物半导体晶圆的制造方法,其为在单晶硅基板上使氮化物半导体薄膜外延生长的氮化物半导体晶圆的制造方法,其特征在于,

4.根据权利要求3所述的氮化物半导体晶圆的制造方法,其特征在于,在所述单晶硅基板上形成由氮化物半导体或金属构成的中间层,并在该中间层上使所述氮化物半导体薄膜生长。

技术总结

本发明涉及一种氮化物半导体晶圆,其为在单晶硅基板上具有由氮化物半导体构成的器件层的氮化物半导体晶圆,其中,所述单晶硅基板为CZ单晶硅基板,其电阻率为1000Ω·cm以上、氧浓度为5.0×10<supgt;16</supgt;原子/cm<supgt;3</supgt;(JEIDA)以上2.0×10<supgt;17</supgt;原子/cm<supgt;3</supgt;(JEIDA)以下、氮浓度为5.0×10<supgt;14</supgt;原子/cm<supgt;3</supgt;以上。由此,提供一种即便使用适合用于高频器件的通过CZ法制造的高电阻低氧单晶硅基板,也不易发生塑性变形,且基板的翘曲较小的氮化物半导体晶圆。

技术研发人员:土屋庆太郎,筱宮胜,菅原孝世

受保护的技术使用者:信越半导体株式会社

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!