焊膏、焊料凸块的形成方法及带有焊料凸块的部件的制造方法与流程

本发明涉及一种焊膏、焊料凸块的形成方法及带有焊料凸块的部件的制造方法。

背景技术:

1、作为在电子部件上安装电子零件的方法,已知有预先用焊料涂覆电极表面然后在电子部件上搭载电子零件进行接合的工法(焊料预涂法)。

2、作为焊料预涂法,例如已知有通过将焊膏涂布于电子部件上的排列有电极的区域(例如电子部件的整个面)进行加热而在各个电极上形成焊料凸块的方法(例如参考专利文献1。)。

3、以往技术文献

4、专利文献

5、专利文献1:日本特开2012-4347号公报

技术实现思路

1、发明要解决的技术课题

2、近年来,随着电子设备的小型轻型化,安装有电子零件的部件(例如电子电路基板等电子部件)上的电极之间的间距变窄,例如电极之间的间隙变得小于25μm。

3、本发明人的研究的结果表明如下:若通过上述专利文献1中所记载的方法对如上述的电极之间的间隙较窄的部件形成焊料凸块,则产生相邻电极彼此通过以电极之间的间隙熔融的焊料来连接的称为“电桥”的现象而产生短路,或者产生用焊料未充分涂覆电极表面的称为“焊料不润湿”的现象而产生焊料凸块的形状不良。

4、因此,本发明的一方面的目的在于提供一种即使在电极之间的间隙较窄(例如小于25μm)的情况下也可抑制电桥及焊料不润湿的产生并形成焊料凸块的方法、用于该方法的焊膏及使用了该方法的带有焊料凸块的部件的制造方法。

5、用于解决技术课题的手段

6、本发明人为了实现上述目的而进行深入研究的结果,发现了通过使用组合非常微细的焊料粒子及助熔剂并且与以往的焊膏相比含有大量的分散介质的焊膏在为了使焊料熔融的加热之前进行为了使上述分散介质挥发的加热来形成含有焊料粒子的层(含焊料粒子的层)的方法形成焊料凸块,由此能够抑制电桥的产生及焊料不润湿的产生,从而完成了本发明。

7、本发明的一方面涉及一种下述[1]所述的凸块的形成方法。

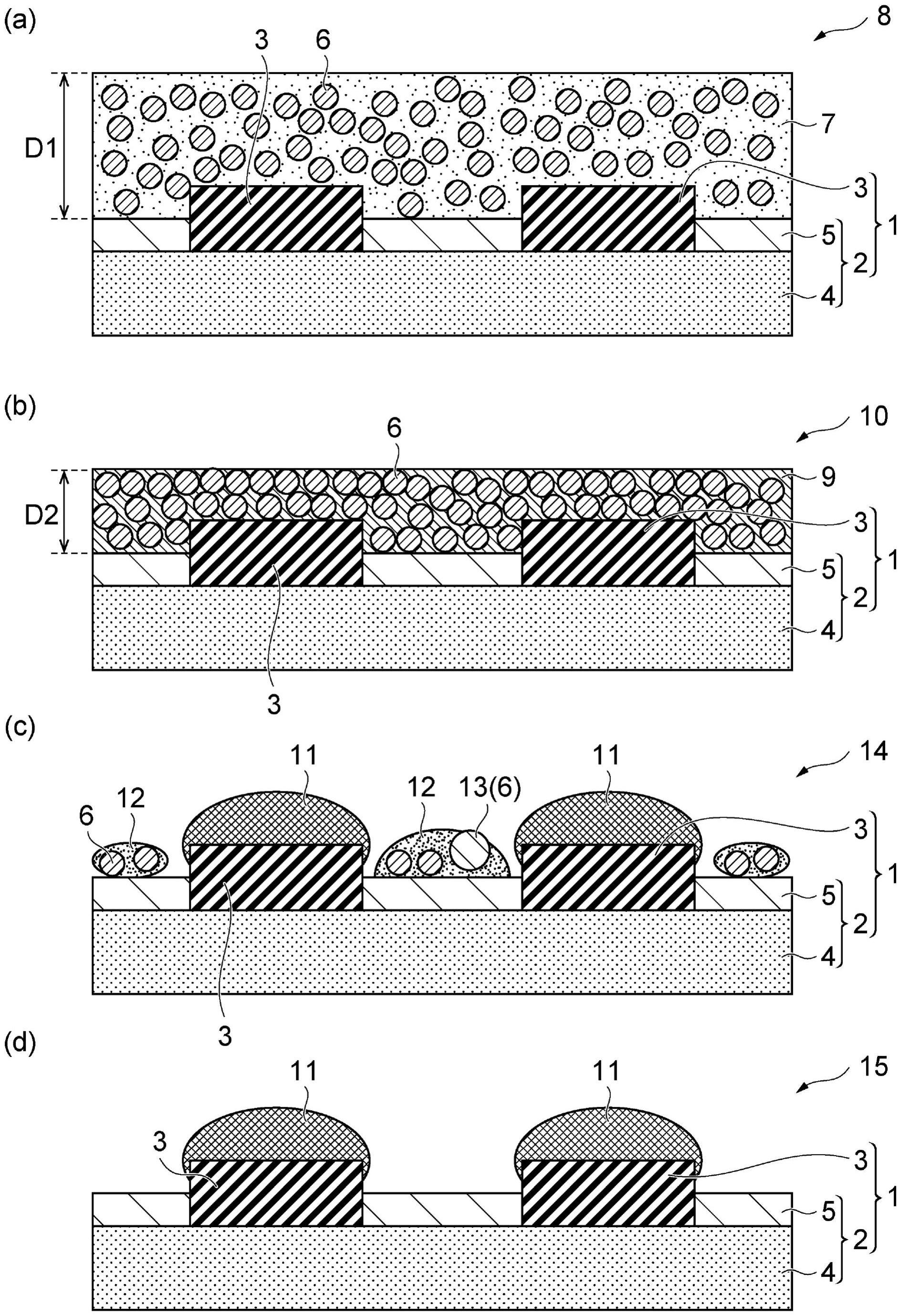

8、[1]一种焊料凸块的形成方法,其使用含有焊料粒子、助熔剂及挥发性分散介质的焊膏,所述焊料凸块的形成方法具备如下工序:将所述焊膏涂布于在表面上具有多个电极的部件的配置有所述电极的区域;通过以小于构成所述焊料粒子的焊料的熔点的温度t1加热所述部件及所述焊膏,使所述焊膏中的所述分散介质挥发,在所述部件上形成含焊料粒子的层;通过以构成所述焊料粒子的焊料的熔点以上的温度t2加热所述部件及所述含焊料粒子的层,使所述含焊料粒子的层中的所述焊料粒子熔融,在所述部件的所述电极上形成焊料凸块;及通过清洗来去除残留在相邻所述焊料凸块之间的所述含焊料粒子的层的残渣,所述焊料粒子的平均粒径为10μm以下,所述焊膏中的所述分散介质的含量为30质量%以上。

9、根据上述侧面的焊料凸块的形成方法,即使在电极之间的间隙较窄(例如小于25μm)的情况下,也能够抑制电桥及焊料不润湿的产生并形成焊料凸块。

10、上述侧面的焊料凸块的形成方法可以为下述[2]至[8]所述的方法。

11、[2]根据[1]所述的焊料凸块的形成方法,其中,

12、构成所述焊料粒子的焊料的熔点为180℃以下。

13、[3]根据[1]或[2]所述的焊料凸块的形成方法,其中,

14、所述焊料粒子的含量为50质量%以下。

15、[4]根据[1]至[3]中任一项所述的焊料凸块的形成方法,其中,

16、所述助熔剂的含量相对于所述焊料粒子100质量份为10质量份以下。

17、[5]根据[1]至[4]中任一项所述的焊料凸块的形成方法,其中,

18、所述焊料粒子的平均粒径为所述多个电极中的相邻电极之间的距离的1/3以下。

19、[6]根据[1]至[5]中任一项所述的焊料凸块的形成方法,其中,

20、所述温度t1为50℃以上。

21、[7]根据[1]至[6]中任一项所述的焊料凸块的形成方法,其中,

22、所述含焊料粒子的层的厚度为所述多个电极中的相邻电极之间的距离的2/3以下。

23、[8]根据[1]至[7]中任一项所述的焊料凸块的形成方法,其中,

24、所述部件为在表面上具有多个电极的半导体基板。

25、本发明的另一方面涉及一种下述[9]所述的带有焊料凸块的部件的制造方法。

26、[9]一种带有焊料凸块的部件的制造方法,其具备通过[1]至[8]中任一项所述的方法形成焊料凸块的工序。

27、本发明的另一方面涉及一种下述[10]所述的焊膏。

28、[10]一种焊膏,其含有焊料粒子、助熔剂及挥发性分散介质,所述焊料粒子的平均粒径为10μm以下,所述分散介质的含量为30质量%以上。

29、根据上述侧面的焊膏,通过在为了使焊料熔融而加热之前进行为了使分散介质挥发的加热来形成含有焊料粒子的层(含焊料粒子的层)的方法形成焊料凸块,由此即使在电极之间的间隙较窄(例如小于25μm)的情况下,也能够抑制电桥及焊料不润湿的产生并形成焊料凸块。

30、上述侧面的焊膏可以为下述[11]至[15]所述的焊膏。

31、[11]根据[10]所述的焊膏,其中,

32、构成所述焊料粒子的焊料的熔点为180℃以下。

33、[12]根据[10]或[11]所述的焊膏,其中,

34、所述焊料粒子的含量为50质量%以下。

35、[13]根据[10]至[12]中任一项所述的焊膏,其中,

36、所述助熔剂的含量相对于所述焊料粒子100质量份为10质量份以下。

37、[14]根据[10]至[13]中任一项所述的焊膏,其用于通过焊料预涂法在表面上具有多个电极的部件的所述电极上形成焊料凸块。

38、[15]根据[14]所述的焊膏,其中,

39、所述焊料粒子的平均粒径为所述多个电极中的相邻电极之间的距离的1/3以下。

40、发明效果

41、根据本发明的一方面,即使在电极之间的间隙较窄(例如小于25μm)的情况下,也能够抑制电桥及焊料不润湿的产生并形成焊料凸块。

技术特征:

1.一种焊料凸块的形成方法,其使用含有焊料粒子、助熔剂及挥发性分散介质的焊膏,所述焊料凸块的形成方法具备如下工序:

2.根据权利要求1所述的焊料凸块的形成方法,其中,

3.根据权利要求1或2所述的焊料凸块的形成方法,其中,

4.根据权利要求1至3中任一项所述的焊料凸块的形成方法,其中,

5.根据权利要求1至4中任一项所述的焊料凸块的形成方法,其中,

6.根据权利要求1至5中任一项所述的焊料凸块的形成方法,其中,

7.根据权利要求1至6中任一项所述的焊料凸块的形成方法,其中,

8.根据权利要求1至7中任一项所述的焊料凸块的形成方法,其中,

9.一种带有焊料凸块的部件的制造方法,其具备通过权利要求1至8中任一项所述的方法形成焊料凸块的工序。

10.一种焊膏,其含有焊料粒子、助熔剂及挥发性分散介质,

11.根据权利要求10所述的焊膏,其中,

12.根据权利要求10或11所述的焊膏,其中,

13.根据权利要求10至12中任一项所述的焊膏,其中,

14.根据权利要求10至13中任一项所述的焊膏,其用于通过焊料预涂法在表面上具有多个电极的部件的所述电极上形成焊料凸块。

15.根据权利要求14所述的焊膏,其中,

技术总结

一种焊料凸块的形成方法,其使用含有焊料粒子、助熔剂及挥发性分散介质的焊膏,所述焊料凸块的形成方法具备如下工序:将焊膏涂布于在表面上具有多个电极的部件;通过以小于构成焊料粒子的焊料的熔点的温度加热部件及焊膏来形成含焊料粒子的层;通过以构成焊料粒子的焊料的熔点以上的温度加热部件及含焊料粒子的层来形成焊料凸块;及通过清洗来去除残留在相邻焊料凸块之间的含焊料粒子的层的残渣,焊料粒子的平均粒径为10μm以下,焊膏中的分散介质的含量为30质量%以上。

技术研发人员:江尻芳则,须方振一郎,赤井邦彦,坂本真澄,清水千晶,欠畑纯一,葭叶步未

受保护的技术使用者:株式会社力森诺科

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!