一种自紧固小型化热电池的装配装置及其装配方法

1.本发明涉及热电池技术领域,特别涉及一种自紧固小型化热电池的装配装置及其装配方法。

背景技术:

2.现有武器迅速向信息化、集约化、小型化、机动化等方向发展,其对配套电源也提出了更高的要求。小型化热电池应用背景正是基于智能炮弹、火箭弹等兵器领域广泛使用的热电池,具有体积小、批量大、价格低等显著特点。

3.当前,国内现有热电池生产工艺流程以手工操作为主,自动化、智能化程度较低,且生产的热电池尺寸相对较大,电极尺寸通常在φ22mm~φ110mm之间。对于电极尺寸大于φ28mm的热电池,电池堆采用带上、下固定板的钢带组件进行紧固,具体分为“敲钢带”或“拧螺钉”两种紧固方式;对于电极尺寸在φ18mm~φ28mm之间的热电池,电池堆通常采用聚酰亚胺胶带来回缠绕进行紧固。而小型化热电池电极尺寸在φ8mm~φ18mm之间,由于尺寸较小,若采用常规大电极热电池装配方式进行电极片摆放、电池堆叠装和电池堆紧固将变得异常困难,存在工艺可操作性差或不具可操作性、生产速度极慢、质量一致性差等突出问题,且根本无法满足小型热电池批量大、价格低的要求。

4.因此,小型化热电池装配已成为制约热电池小型化亟待突破的技术难题。

技术实现要素:

5.本发明意在提供一种自紧固小型化热电池的装配装置及其装配方法,以解决现有技术针对小型化热电池不具可操作性、生产速度慢、质量参差的问题。

6.本方案中的一种自紧固小型化热电池的装配装置,包括自紧固组件、电极放置工装和弹性抵持件,所述自紧固组件包括上固定板和下固定板,所述上固定板和下固定板之间连接有钢带,上固定板和下固定板上均设有通孔;所述电极放置工装包括固定座,固定座上设有“u”形的凹槽,所述凹槽内设有半圆槽,所述固定座螺纹连接有推进杆,所述推进杆贯穿固定座至凹槽处。

7.进一步,所述弹性抵持件为云母片或层压板。

8.进一步,所述上固定板上固定连接有应力卡板,所述上固定板靠近应力卡板的一侧设有紧固槽,钢条弯折穿过紧固槽。

9.一种自紧固小型化热电池的装配方法,包括以下步骤:

10.步骤一:将小型化热电池堆叠放置到上固定板和下固定板之间;

11.步骤二:将钢带拉紧,使电池堆固定在上固定板和下固定板之间,钢带穿过紧固槽,利用应力卡板将钢带固定;

12.步骤三,堆叠满后,将电池堆和自紧固组件放置到电极放置工装上的半圆槽内,通过转动推进杆,使得推进杆贯穿固定座的一侧通过上固定板的通孔,挤压电池堆,使其给电池堆施加恒定的压力;

13.步骤四:将云母片填充到电池堆顶部与上固定板之间的间隙,使电池堆保持恒定堆压。

14.本方案的工作原理及其有益效果:使用时,将小型化热电池堆叠放置到上固定板和下固定板之间,下固定板的通孔作为热电池激活时的引火通道,上固定板的通孔作为电池堆堆压施加位,堆叠满后,将电池堆和自紧固组件放置到电极放置工装上的半圆槽内,通过转动推进杆,使得推进杆贯穿固定座的一侧通过上固定板的通孔,挤压电池堆,使其给电池堆施加恒定的压力,将云母片填充到电池堆顶部与上固定板之间的间隙,使电池堆保持恒定堆压。本方案中的自紧固件、电极放置工装和弹性抵持件配合使用,通过叠放小型化热电池后,推进杆施压,用弹性抵持件定位,使得堆压稳定,同时解决了现有小型化热电池堆叠速度慢,质量一致性差的问题。

附图说明

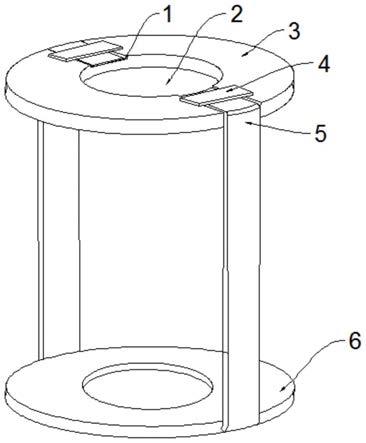

15.图1为本发明一种自紧固小型化热电池的装配装置中自紧固组件的结构示意图;

16.图2为本发明一种自紧固小型化热电池的装配装置中电极放置工装的结构示意图。

具体实施方式

17.下面通过具体实施方式进一步详细的说明:

18.说明书附图中的附图标记包括:紧固槽1、通孔2、上固定板3、应力卡板4、钢带5、下固定板6、固定座7、凹槽8、半圆槽9、推进杆10。

19.实施例基本如附图1和图2所示:一种自紧固小型化热电池的装配装置,包括自紧固组件、电极放置工装和云母片,所述自紧固组件包括上固定板3和下固定板6,上固定板3的上表面设有两个对称的紧固槽1,所述紧固槽1上均固定连接有应力卡板4,下固定板6的两个侧边分别固定连接有两个钢带5,钢带5的另一端穿过紧固槽1,并弯折,上固定板3和下固定板6上均设有通孔2;所述电极放置工装包括固定座7,固定座7上设有“u”形的凹槽8,所述凹槽8内设有半圆槽9,所述固定座7螺纹连接有推进杆10,所述推进杆10贯穿固定座7至凹槽8处。

20.一种自紧固小型化热电池的装配方法,包括以下步骤:

21.步骤一:将小型化热电池堆叠放置到上固定板3和下固定板6之间;

22.步骤二:将钢带5拉紧,使电池堆固定在上固定板3和下固定板6之间,钢带5穿过紧固槽1,利用应力卡板4将钢带5固定;

23.步骤三,堆叠满后,将电池堆和自紧固组件放置到电极放置工装上的半圆槽9内,通过转动推进杆10,使得推进杆10贯穿固定座7的一侧通过上固定板3的通孔2,挤压电池堆,使其给电池堆施加恒定的压力;

24.步骤四:将云母片填充到电池堆顶部与上固定板3之间的间隙,使电池堆保持恒定堆压。

25.使用时,将小型化热电池堆叠放置到上固定板3和下固定板6之间,下固定板6的通孔2作为热电池激活时的引火通道,上固定板3的通孔2作为电池堆堆压施加位,堆叠满后,拉紧钢带5,通过弯折钢带5使得钢带5卡设在紧固槽1内,应力卡板4对钢带5进行限位,将电

池堆和自紧固组件放置到电极放置工装上的半圆槽9内,通过转动推进杆10,使得推进杆10贯穿固定座7的一侧通过上固定板3的通孔2,挤压电池堆,使其给电池堆施加恒定的压力,将云母片填充到电池堆顶部与上固定板3之间的间隙,使电池堆保持恒定堆压。本方案中的自紧固件、电极放置工装和云母片配合使用,通过叠放小型化热电池后,第一次利用钢带5对电池堆进行紧固,之后推进杆10施压,第二次对电池堆进行紧固,用云母片定位,使得堆压稳定,第三次紧固稳压,同时解决了现有小型化热电池堆叠速度慢,质量一致性差的问题。

26.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

技术特征:

1.一种自紧固小型化热电池的装配装置,其特征在于:包括自紧固组件、电极放置工装和弹性抵持件,所述自紧固组件包括上固定板和下固定板,所述上固定板和下固定板之间连接有钢带,上固定板和下固定板上均设有通孔;所述电极放置工装包括固定座,固定座上设有“u”形的凹槽,所述凹槽内设有半圆槽,所述固定座螺纹连接有推进杆,所述推进杆贯穿固定座至凹槽处。2.根据权利要求1所述的一种自紧固小型化热电池的装配装置,其特征在于:所述弹性抵持件为云母片或层压板。3.根据权利要求2所述的一种自紧固小型化热电池的装配装置,其特征在于:所述上固定板上固定连接有应力卡板,所述上固定板靠近应力卡板的一侧设有紧固槽,钢条弯折穿过紧固槽。4.根据权利要求3所述的一种自紧固小型化热电池的装配方法,其特征在于:包括以下步骤:步骤一:将小型化热电池堆叠放置到上固定板和下固定板之间;步骤二:将钢带拉紧,使电池堆固定在上固定板和下固定板之间,钢带穿过紧固槽,利用应力卡板将钢带固定;步骤三,堆叠满后,将电池堆和自紧固组件放置到电极放置工装上的半圆槽内,通过转动推进杆,使得推进杆贯穿固定座的一侧通过上固定板的通孔,挤压电池堆,使其给电池堆施加恒定的压力;步骤四:将云母片填充到电池堆顶部与上固定板之间的间隙,使电池堆保持恒定堆压。

技术总结

本方案公开了热电池技术领域的一种自紧固小型化热电池的装配装置,包括自紧固组件、电极放置工装和弹性抵持件,所述自紧固组件包括上固定板和下固定板,所述上固定板和下固定板之间连接有钢带,上固定板和下固定板上均设有通孔;所述电极放置工装包括固定座,固定座上设有“U”形的凹槽,所述凹槽内设有半圆槽,所述固定座螺纹连接有推进杆,所述推进杆贯穿固定座至凹槽处。本方案中提到的装配装置可解决小型化热电池紧固难度大,生产速度慢的问题。生产速度慢的问题。生产速度慢的问题。

技术研发人员:唐立成 唐军 余春辉 郭灏 潘志鹏 王京亮 刘江涛 刘斌

受保护的技术使用者:重庆大学

技术研发日:2022.01.18

技术公布日:2022/5/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1