一种减少内应力的晶圆切割方法与流程

本发明涉及半导体加工,尤其涉及一种减少内应力的晶圆切割方法。

背景技术:

1、随着半导体科技的日新月异的进步,对于半导体加工的要求越来越高。传统的加工工艺包括切割半导体晶圆,使晶圆变成独立的半导体芯片,再研磨芯片表面,使得芯片表面变薄。然而,上述方法在加工过程中产生的内应力使得芯片产生形变,经过测量,该形变可以造成10微米~15微米的高度差异,从而影响芯片内部集成电路的工作性能。

技术实现思路

1、本发明实施例所要解决的技术问题在于,提供一种减少内应力的晶圆切割方法,能够有效减少晶圆在切割过程中产生的内应力,从而减少了由于内应力作用而造成的半导体形变,避免影响半导体的工作性能。

2、为了解决上述技术问题,本发明实施例提供了一种减少内应力的晶圆切割方法,包括:

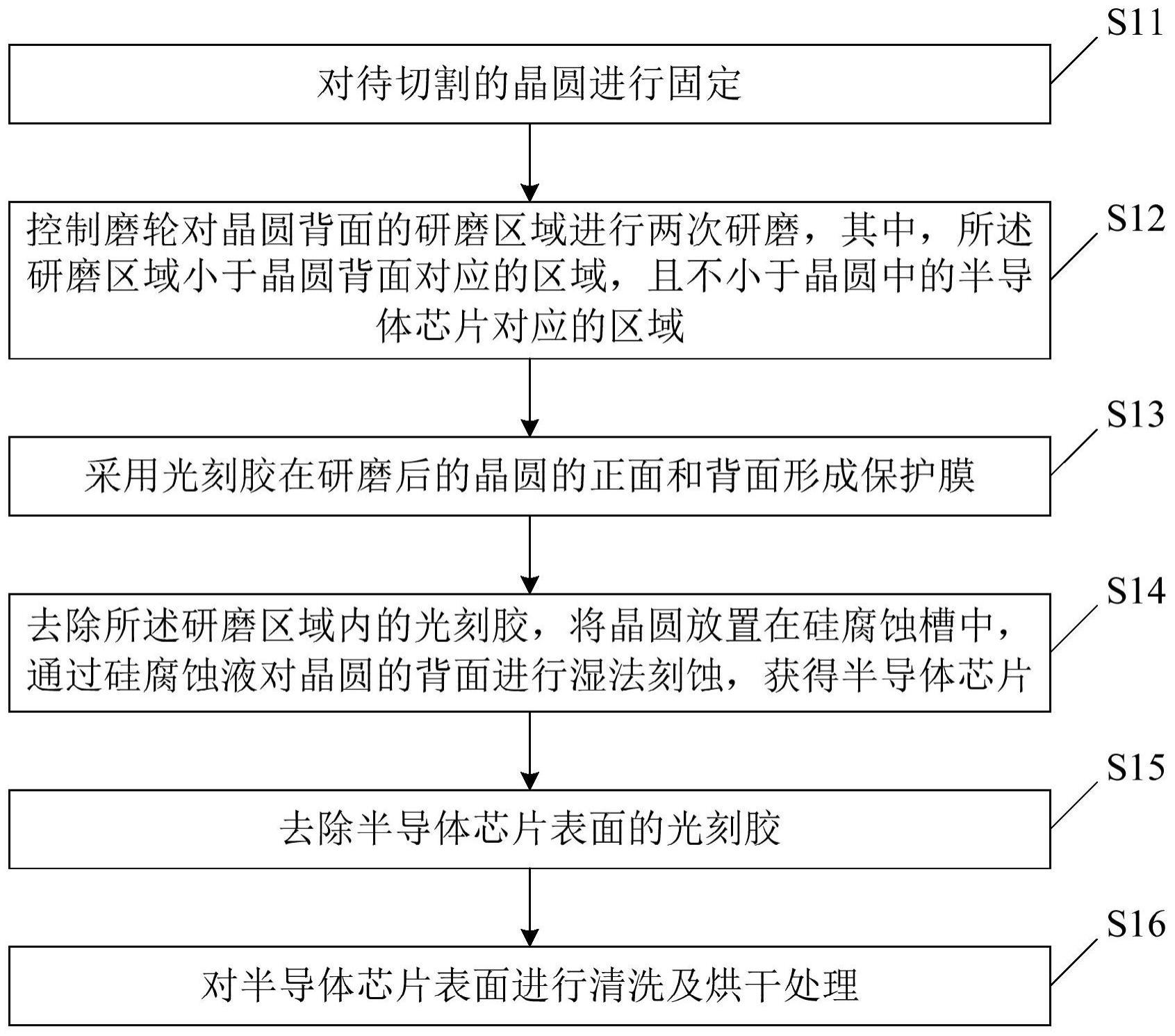

3、对待切割的晶圆进行固定;

4、控制磨轮对晶圆背面的研磨区域进行两次研磨,其中,所述研磨区域小于晶圆背面对应的区域,且不小于晶圆中的半导体芯片对应的区域;

5、采用光刻胶在研磨后的晶圆的正面和背面形成保护膜;

6、去除所述研磨区域内的光刻胶,将晶圆放置在硅腐蚀槽中,通过硅腐蚀液对晶圆的背面进行湿法刻蚀,获得半导体芯片;

7、去除半导体芯片表面的光刻胶;

8、对半导体芯片表面进行清洗及烘干处理。

9、进一步地,所述研磨区域为所述半导体芯片在晶圆中对应的外接圆区域。

10、进一步地,所述磨轮的直径不大于所述研磨区域的直径。

11、进一步地,第一次研磨时,所述磨轮的转速为1500rpm,进给速率为25μm/s,研磨深度为1.5mm,研磨时间为60s。

12、进一步地,第二次研磨时,所述磨轮的转速为3000rpm,进给速率为3μm/s,研磨深度为0.35mm。

13、进一步地,所述硅腐蚀液由硝酸、冰乙酸和60%浓度的氢氟酸以5:3:2的比例混合组成。

14、进一步地,湿法刻蚀时,刻蚀温度为25~30℃,刻蚀时间为30~60s。

15、进一步地,所述对半导体芯片表面进行清洗及烘干处理,具体包括:

16、采用去离子水对半导体芯片的表面进行冲洗;

17、将冲洗后的半导体芯片放置在ipa溶剂中进行清洗,其中,清洗温度为24℃,清洗时间为15~25min;

18、对清洗后的半导体芯片进行烘干处理,其中,烘干温度为120℃,烘干时间为30h。

19、进一步地,所述对半导体芯片表面进行清洗及烘干处理,具体包括:

20、采用去离子水对半导体芯片的表面进行冲洗;

21、将冲洗后的半导体芯片放置在预设的混合液中进行清洗,其中,所述混合液由氨水、双氧水和去离子水以1:1:5的比例混合组成,清洗温度为50℃,清洗时间为10min;

22、对清洗后的半导体芯片进行烘干处理,其中,烘干温度为120℃,烘干时间为30h。

23、进一步地,所述对半导体芯片表面进行清洗及烘干处理,具体包括:

24、采用去离子水对半导体芯片的表面进行冲洗,其中,去离子水的流量为100psi;

25、对清洗后的半导体芯片进行烘干处理,其中,烘干温度为120℃,烘干时间为30h。

26、与现有技术相比,本发明实施例提供了一种减少内应力的晶圆切割方法,首先,对待切割的晶圆进行固定,并控制磨轮对晶圆背面的研磨区域进行两次研磨,其中,所述研磨区域小于晶圆背面对应的区域,且不小于晶圆中的半导体芯片对应的区域;接着,采用光刻胶在研磨后的晶圆的正面和背面形成保护膜,去除所述研磨区域内的光刻胶,并将晶圆放置在硅腐蚀槽中,通过硅腐蚀液对晶圆的背面进行湿法刻蚀,获得半导体芯片;最后,去除半导体芯片表面的光刻胶,并对半导体芯片表面进行清洗及烘干处理;本发明实施例能够有效减少晶圆在切割过程中产生的内应力,从而减少了由于内应力作用而造成的半导体形变,避免影响半导体的工作性能。

技术特征:

1.一种减少内应力的晶圆切割方法,其特征在于,包括:

2.如权利要求1所述的减少内应力的晶圆切割方法,其特征在于,所述研磨区域为所述半导体芯片在晶圆中对应的外接圆区域。

3.如权利要求2所述的减少内应力的晶圆切割方法,其特征在于,所述磨轮的直径不大于所述研磨区域的直径。

4.如权利要求1所述的减少内应力的晶圆切割方法,其特征在于,第一次研磨时,所述磨轮的转速为1500rpm,进给速率为25μm/s,研磨深度为1.5mm,研磨时间为60s。

5.如权利要求1所述的减少内应力的晶圆切割方法,其特征在于,第二次研磨时,所述磨轮的转速为3000rpm,进给速率为3μm/s,研磨深度为0.35mm。

6.如权利要求1所述的减少内应力的晶圆切割方法,其特征在于,所述硅腐蚀液由硝酸、冰乙酸和60%浓度的氢氟酸以5:3:2的比例混合组成。

7.如权利要求1所述的减少内应力的晶圆切割方法,其特征在于,湿法刻蚀时,刻蚀温度为25~30℃,刻蚀时间为30~60s。

8.如权利要求1所述的减少内应力的晶圆切割方法,其特征在于,所述对半导体芯片表面进行清洗及烘干处理,具体包括:

9.如权利要求1所述的减少内应力的晶圆切割方法,其特征在于,所述对半导体芯片表面进行清洗及烘干处理,具体包括:

10.如权利要求1所述的减少内应力的晶圆切割方法,其特征在于,所述对半导体芯片表面进行清洗及烘干处理,具体包括:

技术总结

本发明公开了一种减少内应力的晶圆切割方法,包括:对待切割的晶圆进行固定;控制磨轮对晶圆背面的研磨区域进行两次研磨,其中,所述研磨区域小于晶圆背面对应的区域,且不小于晶圆中的半导体芯片对应的区域;采用光刻胶在研磨后的晶圆的正面和背面形成保护膜;去除所述研磨区域内的光刻胶,将晶圆放置在硅腐蚀槽中,通过硅腐蚀液对晶圆的背面进行湿法刻蚀,获得半导体芯片;去除半导体芯片表面的光刻胶;对半导体芯片表面进行清洗及烘干处理。采用本发明的技术方案能够有效减少晶圆在切割过程中产生的内应力,从而减少了由于内应力作用而造成的半导体形变,避免影响半导体的工作性能。

技术研发人员:李荣军

受保护的技术使用者:东莞新科技术研究开发有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!