5G射频同轴电缆及其制备方法与流程

本发明涉及电缆,尤其涉及一种5g射频同轴电缆及其制备方法。

背景技术:

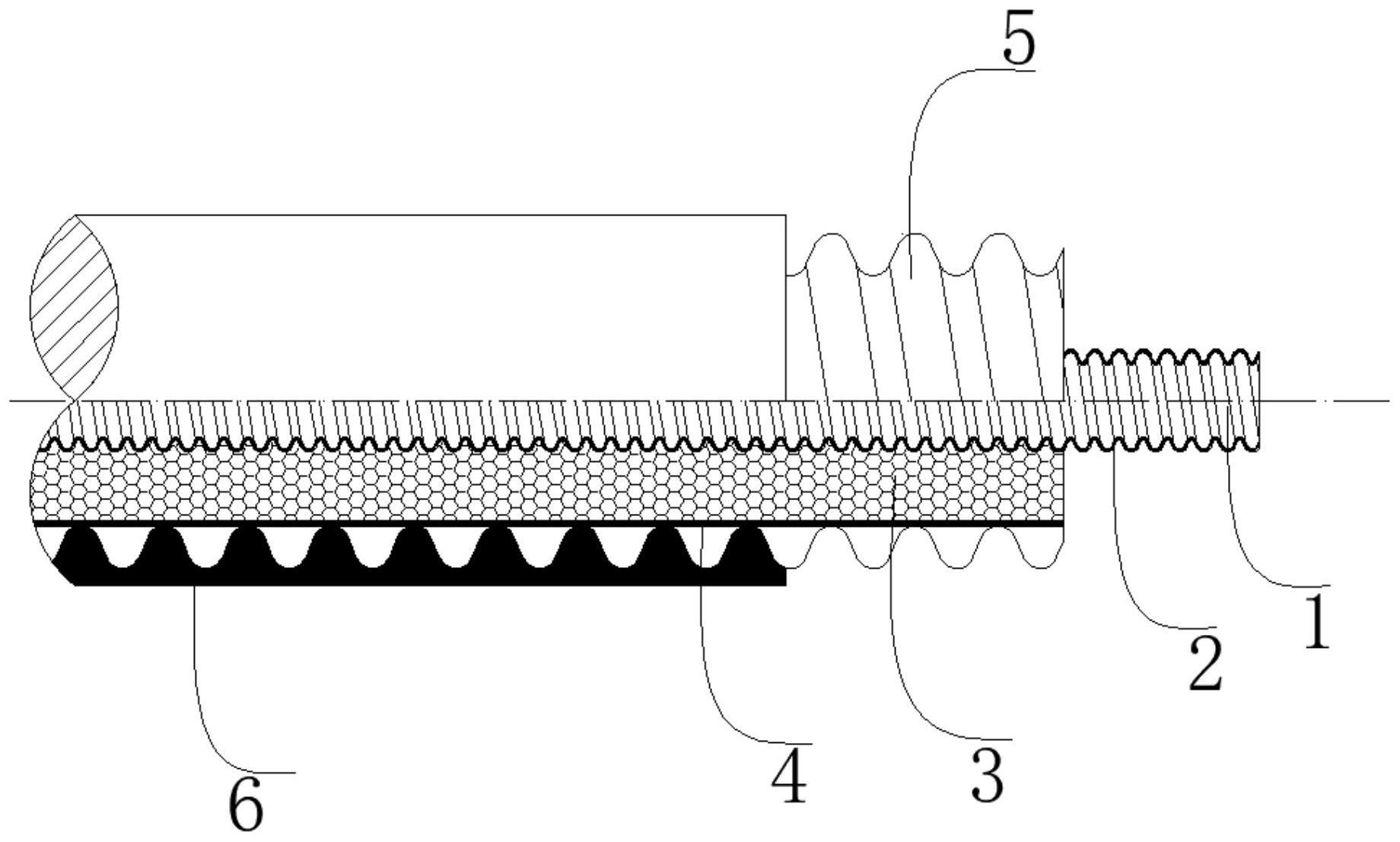

1、当今移动通信的发展越来越迅速,移动通信基站使用的射频同轴电缆正朝着多场景、低成本、高性能等方向发展。现有技术中的移动通信基站使用的射频同轴电缆由内导体、绝缘层、外导体以及护套四部分组成。以7/8”电缆为例,如图1所示,内导体为螺旋型皱纹铜管结构;绝缘层由皮/泡/皮结构或皮/泡结构的物理发泡聚乙烯构成;外导体由环形皱纹铜管构成;护套由聚乙烯或低烟无卤阻燃聚烯烃构成。由于外导体为环形纹结构,其最小重复弯曲半径为90mm,不利于空间狭窄塔顶、直角转弯较多等复杂环境下的使用。因此亟需研发一种适合在复杂环境下使用5g射频同轴电缆。

技术实现思路

1、本发明要解决的技术问题是:为了解决现有技术中电缆不利于空间狭窄塔顶、直角转弯较多等复杂环境下的使用的问题,本发明提供一种5g射频同轴电缆,柔软性能好,弯曲性能高,适合空间狭窄塔顶、直角转弯较多等复杂环境下的使用,电气性能好。

2、本发明解决其技术问题所采用的技术方案是:一种5g射频同轴电缆从内往外依次包括内导体、内皮层、发泡绝缘层、外皮层、外导体和保护套层;所述内导体为螺旋形皱纹内导体,所述外导体为螺旋形皱纹外导体,所述内导体的螺旋方向与所述外导体的螺旋方向相同;所述内皮层的内表面和外表面均呈现螺旋形,所述内皮层与所述内导体紧密接触后,所述内皮层内表面的螺旋形与所述内导体的螺旋形相互配合;所述保护套层的内表面呈现螺旋形,所述保护套层与所述外导体紧密接触后,所述保护套层内表面的螺旋形与所述外导体的螺旋形相互配合。内导体和外导体均为螺旋形皱纹结构,内皮层与内导体紧密接触,保护套层与外导体紧密接触,柔软性能好,弯曲性能高,适合空间狭窄塔顶、直角转弯较多等复杂环境下的使用,电气性能好。

3、进一步,具体地,所述发泡绝缘层的内表面呈现螺旋形,所述发泡绝缘层内表面的螺旋形与所述内皮层外表面的螺旋形相互配合。

4、进一步,具体地,所述内导体的外表面形成有螺旋形凹槽,所述外导体的外表面形成有螺旋形凹槽。

5、进一步,具体地,所述内导体的铜带宽度小于所述外导体的铜带宽度,所述内导体的铜带厚度和所述外导体的铜带厚度均为0.10mm~0.35mm。

6、进一步,具体地,所述内皮层厚度为0.03~0.1mm。

7、进一步,具体地,所述发泡绝缘层是由聚乙烯、成核剂和气体物理发泡形成的绝缘层,所述气体为co2和c4f8两种气体的混合,或者n2和c4f8两种气体的混合,全密闭气孔发泡度80~84%。

8、进一步,具体地,所述外皮层厚度为0.05mm~0.1mm。

9、一种5g射频同轴电缆的制作方法,用于制作如上所述的5g射频同轴电缆,所述制作方法包括以下步骤:

10、步骤一,原材料检测:包括对所述内导体的铜带和所述外导体的铜带进行检测;

11、步骤二,所述内导体制作:将所述步骤一检测完成的所述内导体的铜带经过第一放带架放带,对所述内导体的铜带进行表面清洁,将清洁后的所述内导体的铜带进行精切,使所述内导体的铜带宽度一致,精切后的所述内导体的铜带进行成型处理,成型后的所述内导体的铜带形成管缝向上且紧密相连圆整管状,然后经过焊接形成封闭的光滑的铜管内导体,将所述铜管内导体进行校圆,校圆后对所述铜管内导体的外表面进行轧纹,所述铜管内导体的外表面轧成有螺旋形凹槽的螺旋型皱纹内导体;

12、步骤三,挤包所述内皮层:在所述步骤二的内导体外包覆所述内皮层,将所述步骤二的内导体经过放线架放带,对所述内导体进行校直,校直后的所述内导体进行拉拔和清洗处理,所述内皮层采用低密度聚乙烯进行加热,将所述内皮层均匀挤压包覆在拉拔和清洗后的所述内导体的外表面上,所述内皮层挤压包覆在所述内导体外表面时还进行抽真空处理,将所述内皮层与所述内导体紧密接触,所述内皮层在所述内导体外表面挤压包覆完成后,对所述挤包有内皮层的内导体进行冷却处理;

13、步骤四,挤包所述发泡绝缘层和外皮层:在所述步骤三的内皮层外包覆所述发泡绝缘层和外皮层,所述发泡绝缘层是由聚乙烯、成核剂和气体物理发泡形成的绝缘层,所述聚乙烯包括高密度聚乙烯和低密度聚乙烯,所述高密度聚乙烯、所述低密度聚乙烯以及成核剂的重量百分配比分别为75%的高密度聚乙烯、23%低密度聚乙烯及2%成核剂;

14、将高密度聚乙烯、低密度聚乙烯和成核剂按配比称量,并加热至熔融状态形成熔融绝缘体,将所述气体注入所述熔融绝缘体中,并混炼混合形成过饱和的气料混合物,所述气料混合物挤压包覆在所述内皮层表面上形成发泡绝缘层,同时所述外皮层采用聚乙烯材料,所述聚乙烯进行温度加热,加热后的聚乙烯挤压包覆到所述发泡绝缘层上形成外皮层,随后经过风冷再经过水冷进行梯度冷却,确保成型后的绝缘层进行结晶,最后吹干;

15、步骤五:所述外导体制作:将所述步骤一检测的所述外导体的铜带经过第二放带架放带,所述外导体的铜带进行表面清洁,将清洁后的所述外导体的铜带进行精切,使所述外导体的铜带的宽度一致,精切后的所述外导体的铜带进行成型处理,成型后的所述外导体的铜带形成管缝向上且紧密相连圆整管状,然后经过焊接形成封闭的光滑的铜管外导体,将所述铜管外导体进行校圆,将步骤四中挤包所述发泡绝缘层和外皮层的内导体放入校圆后的铜管外导体,并对所述铜管外导体的外表面进行轧纹,将所述铜管外导体的外表面轧成有螺旋形凹槽的螺旋型皱纹外导体;所述外导体的螺旋方向与所述步骤一中内导体的螺旋方向相同;

16、步骤六:挤包所述保护套层:所述保护套材料采用线性低密度聚乙烯或低烟无卤阻燃聚烯烃,将所述线性低密度聚乙烯或所述低烟无卤阻燃聚烯烃进行烘干、熔融,熔融后的聚乙烯护套料或低烟无卤阻燃聚烯烃护套料挤压包覆在步骤五的所述外导体的外表面上,所述保护套层挤压包覆在所述外导体外表面时还进行抽真空处理,所述保护套层与所述外导体的外表面紧密接触后完成所述保护套层的制作,随后经过温度为35℃的热水槽进行冷却,再经过常温水温的冷水槽冷却,制成所述外导体射频同轴电缆。

17、作为优选,在所述步骤二中所述轧纹是通过轧纹设备上的轧纹刀片进行轧纹,所述轧纹刀片的厚度为2.2~2.45mm。

18、进一步,具体地,所述步骤四中所述气体的纯度为99.99%,所述气体为co2和c4f8两种气体的混合,或者n2和c4f8两种气体的混合,所述气体注入所述熔融绝缘体前为液态形式的气体,注入所述熔融绝缘体后经过高温气化形成气态状的气体。

19、本发明的有益效果是,本发明的一种5g射频同轴电缆,内导体为螺旋形皱纹内导体,外导体为螺旋形皱纹外导体,内皮层与内导体紧密接触,保护套层与外导体紧密接触,内皮层的内外表面为螺旋形,护套层的内表面为螺旋形,使得电缆的柔软性能好,弯曲性能高,电缆可以任意弯曲适合空间狭窄塔顶、直角转弯较多等复杂环境下的使用,电气性能好,实用性高且电缆在改善弯曲性能的同时,保证了电缆的性能。

技术特征:

1.一种5g射频同轴电缆,其特征在于:从内往外依次包括内导体(1)、内皮层(2)、发泡绝缘层(3)、外皮层(4)、外导体(5)和保护套层(6);

2.如权利要求1所述的5g射频同轴电缆,其特征在于:所述发泡绝缘层(3)的内表面呈现螺旋形,所述发泡绝缘层(3)内表面的螺旋形与所述内皮层(2)外表面的螺旋形相互配合。

3.如权利要求1所述的5g射频同轴电缆,其特征在于:所述内导体(1)的外表面形成有螺旋形凹槽,所述外导体(5)的外表面形成有螺旋形凹槽。

4.如权利要求3所述的5g射频同轴电缆,其特征在于:所述内导体(1)的铜带宽度小于所述外导体(5)的铜带宽度,所述内导体(1)的铜带厚度和所述外导体(5)的铜带厚度均为0.10mm~0.35mm。

5.如权利要求1所述的5g射频同轴电缆,其特征在于:所述内皮层(2)厚度为0.03~0.1mm。

6.如权利要求1所述的5g射频同轴电缆,其特征在于:所述发泡绝缘层(3)是由聚乙烯、成核剂和气体物理发泡形成的绝缘层,所述气体为co2和c4f8两种气体的混合,或者n2和c4f8两种气体的混合,全密闭气孔发泡度80~84%。

7.如权利要求1所述的5g射频同轴电缆,其特征在于:所述外皮层(4)厚度为0.05mm~0.1mm。

8.一种5g射频同轴电缆的制作方法,其特征在于:用于制作如权利要求1-7项任一项所述的5g射频同轴电缆,所述制作方法包括以下步骤:

9.如权利要求8所述的5g射频同轴电缆的制作方法,其特征在于:在所述步骤二中所述轧纹是通过轧纹设备上的轧纹刀片进行轧纹,所述轧纹刀片的厚度为2.2~2.45mm。

10.如权利要求8所述的5g射频同轴电缆的制作方法,其特征在于:所述步骤四中所述气体的纯度为99.99%,所述气体为co2和c4f8两种气体的混合,或者n2和c4f8两种气体的混合,所述气体注入所述熔融绝缘体前为液态形式的气体,注入所述熔融绝缘体后经过高温气化形成气态状的气体。

技术总结

本发明涉及电缆技术领域,尤其涉及一种5G射频同轴电缆及其制备方法,从内往外依次包括内导体、内皮层、发泡绝缘层、外皮层、外导体和保护套层;内导体为螺旋形皱纹内导体,外导体为螺旋形皱纹外导体,内导体的螺旋方向与外导体的螺旋方向相同;内皮层的内表面和外表面均呈现螺旋形,内皮层与内导体紧密接触后,内皮层内表面的螺旋形与内导体的螺旋形相互配合;保护套层的内表面呈现螺旋形,保护套层与外导体紧密接触后,保护套层内表面的螺旋形与外导体的螺旋形相互配合。本发明提供一种5G射频同轴电缆,柔软性能好,弯曲性能高,适合空间狭窄塔顶、直角转弯较多等复杂环境下的使用,电气性能好。

技术研发人员:陈鑫,冯玲芳,蒋奇,陈威,王亦玺,张学强

受保护的技术使用者:江苏俊知技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!