一种含Sm-Fe-Ti/Nd-Fe-B的复合粘结磁体及其制备方法

本发明属于粘结磁体制备,具体涉及一种含sm-fe-ti/nd-fe-b的复合粘结磁体及其制备方法。

背景技术:

1、nd-fe-b稀土永磁具有优异的磁性能,是目前应用最广泛的永磁材料。随着现代科技生活的发展,nd-fe-b稀土永磁更是成为电动汽车、直驱风力发电机、磁力机械和消费电子等高新技术的关键原料之一。为了满足这些产业领域对磁体温度稳定性更高的要求,需要在nd-fe-b稀土永磁中添加dy、tb等重稀土元素。但重稀土元素价格昂贵,导致nd-fe-b稀土永磁的价格也急剧攀升。因此,迫切需要开发价格更低、温度稳定性更好的新型磁体。而thmn12型稀土永磁因其具有含铁量高、不使用重稀土元素、温度稳定性较好、且拥有媲美nd-fe-b的内秉性能等优点而得到较多研究。但是,thmn12型稀土永磁的制备过程中也存在诸多问题。其一,难以将thmn12型稀土永磁良好的内秉性能转化为具有使用价值的外秉性能,虽然其各向异性场较大,但矫顽力偏低,矫顽力低于各向异性场的15%;其二,thmn12型稀土永磁难以制备致密块状磁体,在烧结和热压热变形工艺中,由于sm的蒸气压较高,并且thmn12型稀土永磁没有可以隔绝主相晶粒的非磁性晶界相,所以很难通过这两种方法制备致密磁体。因此,如何充分利用thmn12型稀土永磁是目前需要关注的问题。

技术实现思路

1、为解决现有技术的缺点和不足之处,本发明的目的在于提供一种含sm-fe-ti/nd-fe-b的复合粘结磁体。

2、本发明的另一目的在于提供上述复合粘结磁体的制备方法。

3、本发明目的通过以下技术方案实现:

4、一种含sm-fe-ti/nd-fe-b的复合粘结磁体,由主相为thmn12型晶相的sm-fe-ti基磁粉、主相为nd2fe14b的nd-fe-b基磁粉和粘结剂复合而成,其中,所述sm-fe-ti基磁粉含量为10-90wt.%,所述粘结剂含量为1-5wt.%,所述nd-fe-b基磁粉含量为10-90wt.%。

5、优选的,sm-fe-ti磁粉的成分为smxayfe11-zmz,sm为钐元素,a为zr、nd、la、ce、y元素中的一种,fe为铁元素,m为ti、v、nb、al、ga中的一种或几种,其中0.4<x<1.6,0<y<0.8,0<z<1.5。

6、一种含sm-fe-ti/nd-fe-b的复合粘结磁体的制备方法,包括如下制备步骤:

7、(1)按原子比成分配制smxayfe11-zmz各元素原料;

8、(2)在惰性气体保护条件下进行熔炼,最后得到成分均匀的铸锭;

9、(3)将步骤(2)中获得的铸锭进行机械打磨,去除表面氧化层后进行熔炼快淬,得到成分均匀的条带;

10、(4)将步骤(3)中获得的条带在惰性气体保护下进行热处理,然后将条带进行研磨,过筛,得到磁粉;

11、(5)将nd-fe-b基磁粉过筛,将粒径合适的sm-fe-ti基磁粉和粒径合适的nd-fe-b基磁粉进行机械混合后,将混合磁粉添加到含有粘结剂的有机溶剂中,在室温下搅拌直至有机溶剂挥发,干燥后得到混合粉末;

12、(6)将所述混合粉末置于模具中,室温下在压力装置中压制成型,固化。

13、步骤(1)中,所述的各元素原料在配置前需要进行机械打磨,除去表面氧化层及其他杂质。

14、步骤(2)中,所述的惰性气体为纯度≥99.99%的氩气。

15、步骤(2)中,所述熔炼的方式为电弧熔炼、感应熔炼的其中一种,所述熔炼的过程为每次熔炼1min,以保证熔炼过程中sm挥发量为35wt.%,熔完后开炉翻样,重复熔炼3次,

16、步骤(3)中,所述熔炼快淬的过程为:将打磨后的铸锭机械破碎成均匀小块铸锭后,放入下端有0.5mm开口小孔的石英管内,管口距离铜辊高度2-5mm,在纯度≥99.99%的氩气保护下将小块铸锭熔至熔融态,待水冷铜辊转速达到30-50m/s后将熔融合金喷射到铜辊上,得到厚度为0.2-0.5mm的快淬条带。

17、步骤(4)中,所述热处理的温度为800-1000℃,热处理的时间为5-10min。

18、步骤(5)中,所述sm-fe-ti基磁粉和nd-fe-b基磁粉机械混合的时间为20~60min。

19、步骤(5)中,sm-fe-ti基磁粉和nd-fe-b基磁粉的粒径均为75-150μm。

20、步骤(5)中,所述的粘结剂为e44环氧树脂、e51环氧树脂、f44环氧树脂、afg-90h环氧树脂的其中一种,所述的有机溶剂为丙酮。

21、步骤(5)中,所述的混合磁粉和粘结剂的质量份数比为100:3。

22、步骤(5)中,所述干燥的温度为80~120℃,干燥的时间为0.5~2h。

23、步骤(6)中,所述压制的压力为800-2000mpa,压制的时间为10-120s,所述的压力装置为液压机。

24、步骤(6)中,所述固化的温度为80-200℃,固化的时间为0.5-2h。

25、与现有技术相比,本发明具有以下优点及有益效果:

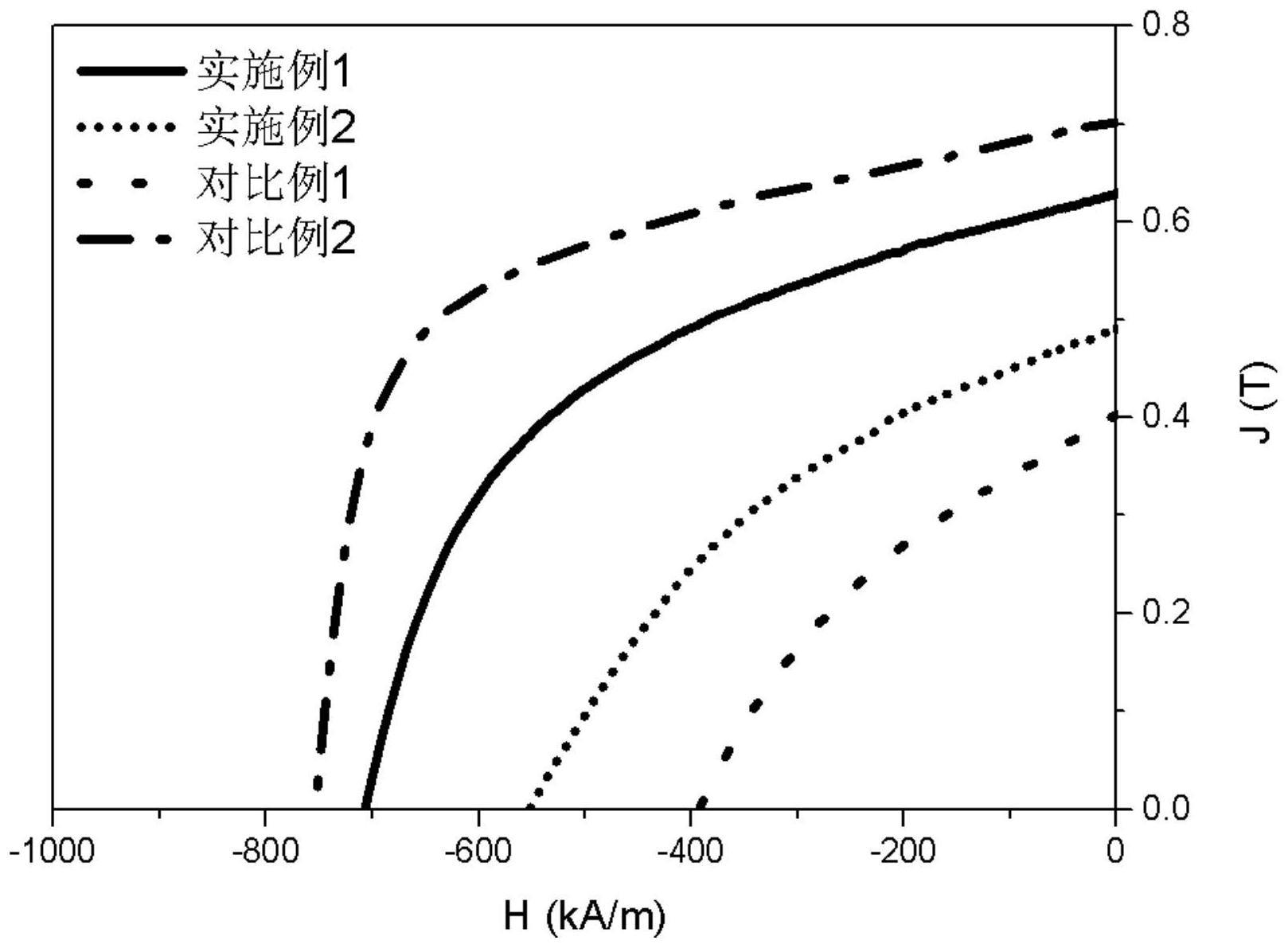

26、(1)通过将主相为thmn12型晶相的sm-fe-ti磁粉和主相为nd2fe14b的nd-fe-b磁粉进行复合,得到的各向同性粘结磁体结合了thmn12型稀土永磁和nd-fe-b稀土永磁各自的优点,既具有nd-fe-b稀土永磁较高的磁性能,也具有thmn12型稀土永磁良好的温度稳定性。

27、(2)选择粒径为75-150μm的sm-fe-ti磁粉和nd-fe-b磁粉进行混合,采用粘结工艺,压制得到的粘结磁体更致密。

28、(3)与目前广泛应用的nd-fe-b粘结磁体相比,由于thmn12型稀土永磁的含铁量高,不使用dy、tb等重稀土元素,大大降低了磁体的生产成本,适合工业上大规模生产。

29、(4)与目前广泛应用的另一种粘结磁体铁氧体相比,本发明的复合粘结磁体具有更高的磁性能,可以填补铁氧体和nd-fe-b粘结磁体之间的磁性能空白。

技术特征:

1.一种含sm-fe-ti/nd-fe-b的复合粘结磁体,其特征在于:由主相为thmn12型晶相的sm-fe-ti基磁粉、主相为nd2fe14b的nd-fe-b基磁粉和粘结剂复合而成,其中,所述sm-fe-ti基磁粉含量为10-90wt.%,所述粘结剂含量为1-5wt.%,所述nd-fe-b基磁粉含量为10-90wt.%;

2.根据权利要求1所述的一种含sm-fe-ti/nd-fe-b的复合粘结磁体,其特征在于:所述sm-fe-ti基磁粉含量为20~60wt.%,所述粘结剂含量为3wt.%,所述nd-fe-b基磁粉含量为40~80wt.%。

3.一种含sm-fe-ti/nd-fe-b的复合粘结磁体的制备方法,其特征在于:包括如下制备步骤:

4.根据权利要求3所述的一种含sm-fe-ti/nd-fe-b的复合粘结磁体的制备方法,其特征在于:

5.根据权利要求3所述的一种含sm-fe-ti/nd-fe-b的复合粘结磁体的制备方法,其特征在于:

6.根据权利要求3所述的一种含sm-fe-ti/nd-fe-b的复合粘结磁体的制备方法,其特征在于:

7.根据权利要求3所述的一种含sm-fe-ti/nd-fe-b的复合粘结磁体的制备方法,其特征在于:

8.根据权利要求3所述的一种含sm-fe-ti/nd-fe-b的复合粘结磁体的制备方法,其特征在于:

9.权利要求3所述的一种含sm-fe-ti/nd-fe-b的复合粘结磁体的制备方法,其特征在于:

技术总结

本发明公开一种含Sm‑Fe‑Ti/Nd‑Fe‑B的复合粘结磁体及其制备方法。所述的含Sm‑Fe‑Ti/Nd‑Fe‑B的复合粘结磁体,由主相为ThMn<subgt;12</subgt;型晶相的Sm‑Fe‑Ti基磁粉、主相为Nd<subgt;2</subgt;Fe<subgt;14</subgt;B的Nd‑Fe‑B基磁粉和粘结剂复合而成,Sm‑Fe‑Ti基磁粉含量为10‑90wt.%,粘结剂含量为1‑5wt.%,Nd‑Fe‑B基磁粉含量为10‑90wt.%。本发明制得的复合粘结磁体结构致密,既具有Nd‑Fe‑B稀土永磁较高的磁性能,也具有ThMn<subgt;12</subgt;型稀土永磁良好的温度稳定性,不使用Dy、Tb等昂贵的重稀土元素,大大降低了磁体的生产成本,适合工业上大规模生产。

技术研发人员:刘仲武,高远,余红雅,钟喜春

受保护的技术使用者:华南理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!