一种超高压金属套光纤分布式测温电缆及制作方法与流程

1.本技术涉及电缆技术的领域,尤其是涉及一种超高压金属套光纤分布式测温电缆及制作方法。

背景技术:

2.为了对电缆,尤其是高压或是超高压电缆,在使用过程中的温度进行实时监测来确保电缆各部分处在正常状态下,需要在电缆中加入测温光纤,测温光纤内的光线发生拉曼反射,对反射回的两种不同的反射光的强度即可计算出测温光纤沿自身长度方向上的温度变化曲线。

3.现有的电缆中测温光纤绕包在半导电带和金属套内壁之间或是金属套外侧。

4.针对上述中的相关技术,将测温光纤绕包在半导电带和金属套内壁之间,一旦电缆局部因弯曲、剧烈的温度变化或是外力而使得金属套出现形变将会损伤到测温光纤,而将测温光纤设置在金属套外侧容易在电缆外护层出现损坏时测温光纤极易受到损坏,存在测温光纤难以稳定的进行测温工作的缺陷。

技术实现要素:

5.为了使得测温光纤更加稳定进行测温工作,本技术提供一种超高压金属套光纤分布式测温电缆及制作方法。

6.第一方面,本技术提供的一种超高压金属套光纤分布式测温电缆及制作方法采用如下的技术方案。

7.一种超高压金属套光纤分布式测温电缆及制作方法,包括线芯、设于线芯外侧且起到绝缘保护的绝缘层、设于绝缘层外侧且起到电磁屏蔽的半导电外屏蔽层、设于半导电外屏蔽层外侧且起到机械保护的金属套、设于金属套外侧且起到防腐蚀作用的外护层,所述半导电外屏蔽层和金属套之间设有金属编织层,金属编织层内设有进行温度监测的测温光纤,测温光纤和金属套以及半导电外屏蔽层之间均存在间距。

8.通过采用上述技术方案,测温光纤设在金属编织层内,使得在金属套受外力或是受热产生一定的形变时,金属编织层均能较好对测温光纤起到保护作用,并且在外护层和金属套出现局部损坏时,金属编织层也能对测温光纤起到较好的保护作用,使得测温光纤不易受到损坏,同时也使得半导电外屏蔽层和金属套之间不易产生较大的间距,使得半导电屏蔽层和金属套之间电位相等,不易产生放电现象,使得测温光纤能够更加稳定进行正常的测温工作。

9.可选的,所述测温光纤的根数为二根、三根和四根中的任意一个,测温光纤沿金属编织层宽度方向均布在金属编织层内。

10.通过采用上述技术方案,一根测温光纤使得金属编织层在绕包后,测温光纤难以全面的对电缆一整个截面上的温度进行较为全面的监测,超过四根的测温光纤在对于温度监测更加全面的效果增加较为有限,继续加设测温光纤而增加的成本所带来的温度监测更

全面的效果并不具备性价比。

11.可选的,所述外护层包括设于金属套外侧的沥青涂胶、设于沥青涂胶外侧的塑料护套、设于塑料护套外侧的外导电层。

12.通过采用上述技术方案,沥青涂胶起到防腐蚀的作用,塑料护套起到绝缘的作用,外导电层将塑料护套表面可能存在的电荷传递走,使得电缆整体的表面不易带电。

13.可选的,所述金属编织层和半导电外屏蔽层之间设有半导电缓冲阻水内层,金属编织层和金属套之间设有半导电缓冲阻水外层。

14.通过采用上述技术方案,半导电缓冲阻水内层和半导电缓冲阻水外层具备一定的可压缩性,使得在金属套的设置过程中,不易对金属编织层造成较大的压力,能较好起到保护测温光纤的作用。

15.可选的,所述线芯和绝缘层之间设有半导电带和半导电内屏蔽层,半导电带位于线芯和半导电内屏蔽层之间。

16.通过采用上述技术方案,半导电内屏蔽层相较于绞合而成的线芯能够更好贴合于绝缘层内壁,并且半导电屏蔽层和线芯电位相等,能够有效降低局部放电的出现。

17.第二方面,本技术提供的一种超高压金属套光纤分布式测温电缆制作方法采用如下的技术方案。

18.一种超高压金属套光纤分布式测温电缆制作方法,用于制造上述的一种超高压金属套光纤分布式测温电缆,具体包括如下步骤。

19.步骤1、将铜杆拉成工艺所需的铜丝;步骤2、将铜丝绞合成初步线芯,再将初步线芯紧压成扇形导体;步骤3、将扇形导体绞合以制成线芯;步骤4、将半导电带绕包至线芯上;步骤5、将半导电内屏蔽层、绝缘层和半导电外屏蔽层依次挤出至半导电带上;步骤6、将半导电缓冲阻水内层、金属编织层和半导电缓冲阻水外层依次绕包至半导电外屏蔽层上;步骤7、将金属套设于半导电缓冲阻水外层上;步骤8、将沥青涂胶、塑料护套和外导电层挤出设于金属套上;步骤9、外导电层上进行喷码打字。

20.通过采用上述技术方案,使得在金属套出现形变以及进行金属套的设置时,测温光纤也不易出现损坏,使得测温光纤能够更加稳定的进行测温工作。

21.可选的,所述步骤7中将金属板经过清洗、精切、纵包、焊接、在线检测 、轧纹以使得半导电缓冲阻水外层上成型金属套。

22.通过采用上述技术方案,使得金属套不易对内部的相关结构造成过大的压力,使得测温光纤受到的压力不易过大。

23.可选的,所述步骤7中将金属连续挤包在半导电缓冲阻水外层上并经过轧纹以形成金属套。

24.通过采用上述技术方案,使得金属套和半导电缓冲阻水外层之间的间距不易过大,使得金属套能够更加充分的起到止水的效果。

25.可选的,所述半导电缓冲阻水内层绕包形成的间隙和金属编织层绕包形成的间隙

相错位,金属编织层绕包形成的间隙和半导电缓冲阻水外层绕包形成的间隙相错位。

26.通过采用上述技术方案,使得半导电缓冲止水内层、金属编织层和半导电缓冲阻水外层之间的防渗性更好,并且三者能够更好起到电磁屏蔽的效果。

27.可选的,所述金属编织层分成三层进行叠加且测温光纤和金属编织层中间层相一体编织而成。

28.通过采用上述技术方案,使得测温光纤不易外露于金属编织层,使得测温光纤能够获得来自金属编织层更好的保护。

29.综上所述,本技术包括以下至少一种有益效果:1.测温光纤设在金属编织层内,使得在金属套受外力或是受热产生一定的形变时,金属编织层均能较好对测温光纤起到保护作用,并且在外护层和金属套出现局部损坏时,金属编织层也能对测温光纤起到较好的保护作用,使得测温光纤不易受到损坏,同时也使得半导电外屏蔽层和金属套之间不易产生较大的间距,使得半导电屏蔽层和金属套之间电位相等,不易产生放电现象,使得测温光纤能够更加稳定进行正常的测温工作;2.在金属套的设置过程中,不易对金属编织层造成较大的压力,能较好起到保护测温光纤的作用。

附图说明

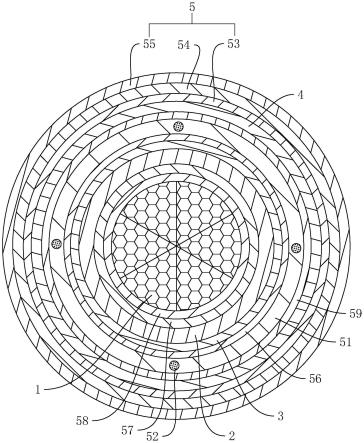

30.图1是本技术的一种超高压金属套光纤分布式测温电缆的横截面剖视结构示意图。

31.附图标记说明:1、线芯;2、绝缘层;3、半导电外屏蔽层;4、金属套;5、外护层;51、金属编织层;52、测温光纤;53、沥青涂胶;54、塑料护套;55、外导电层;56、半导电缓冲阻水内层;57、半导电内屏蔽层;58、半导电带;59、半导电缓冲阻水外层。

具体实施方式

32.以下结合附图对本技术作进一步详细说明。

33.本技术实施例公开一种超高压金属套光纤分布式测温电缆,参照图1,包括传输超高压电流的线芯1,线芯1可由铜、铝或是铝合金制造而成,本实施例使用铜。线芯1外壁同轴贴合有半导电带58,起到阻水的作用,半导电带58外壁同轴贴合有半导电内屏蔽层57,起到电磁屏蔽的作用。半导电内屏蔽层57外壁同轴贴合有绝缘层2,绝缘层2可由聚乙烯制成。

34.参照图1,绝缘层2外壁同轴贴合有半导电外屏蔽层3,半导电外屏蔽层3外壁同轴贴合有半导电缓冲阻水内层56,半导电缓冲阻水内层56外壁同轴贴合有金属编织层51,金属编织层51可由铜丝编织所成的铜带绕包而成,金属编织层51内一体编入有测温光纤52,测温光纤52可为可恢复式感温光导纤材料制成,具备高祖抗特性,电缆整体内部的温度变化会使得测温光纤52的电阻出现改变,测温光纤52的电阻变化能够使得自身内部传输的光通信息出现改变,为此,对测温光纤52传输的光通信息进行实时监测,即可对电缆整体的温度进行监控。测温光纤52在金属编织层51内可设置为两根、三根或四根,本实施例测温光纤52设置四根,全部测温光纤52沿金属编织层51宽度方向均匀布置,以对电缆整体的整个横截面上的温度进行较为全面的监测。全部测温光纤52均不外露于金属编织层51的外表面。

35.参照图1,金属编织层51外壁同轴贴合有半导电缓冲阻水外层59,半导电缓冲阻水

外层59外壁同轴贴合有金属套4,金属套4可由铝制成,且金属套4可选用皱纹铝套或是平滑铝套中的任意一种,本实施例金属套4为皱纹铝套。金属套4外侧设有外护层5,外护层5包括同轴贴合于金属套4的沥青涂胶53,沥青涂胶53外壁同轴贴合有塑料护套54,塑料护套54外壁同轴贴合有外导电层55。

36.本技术实施例的一种超高压金属套光纤分布式测温电缆实施原理为:测温光纤52在金属编织层51内能够获得较好的保护,使得测温光纤52能够进行稳定的测温工作。

37.本技术实施例还公开一种超高压金属套光纤分布式测温电缆制作方法,具体包括如下步骤。

38.步骤1、将铜杆利用大拉连续退火机,并根据铜丝直径的要求,通过一组(5~13个)由大到小的拉丝模具,拉成工艺所需的铜丝。

39.步骤2、使用绞线机将数根铜丝绞合成初步线芯,再通过扇形压模将初步线芯紧压成扇形导体。

40.步骤3、将数根扇形导体使用盘绞成缆机绞合以制成线芯1,绞合时,在各个扇形导体之间使用皱纹绝缘纸分隔。

41.步骤4、使用绕包机将半导电带58绕包至线芯1上。

42.步骤5、通过三层共挤交联生产线将半导电内屏蔽层57、绝缘层2和半导电外屏蔽层3一次挤出至半导电带58上。

43.步骤6、将半导电缓冲阻水内层56、金属编织层51和半导电缓冲阻水外层59依次绕包至半导电外屏蔽层3上。

44.其中,金属编织层51可由三层铜丝编织布叠合而成,测温光纤52一体编织在金属编织层51中间一层的铜丝编织布中。半导电缓冲阻水内层56绕包形成的间隙和金属编织层51绕包形成的间隙相错位,金属编织层51绕包形成的间隙和半导电缓冲阻水外层59绕包形成的间隙相错位,使得金属编织层,使得电缆整体的防渗性能和电磁屏蔽性能获得更好的提升。

45.步骤7、将金属套4设于半导电缓冲阻水外层59上。

46.金属套4的成型方法可为纵包氩弧焊,即将压延的厚度均匀的铝板,经清洗、精切、纵包、焊接、在线检测、轧纹过程来实现,使得金属套4在保持和半导电缓冲阻水外层59之间较小的间距能起到较好的阻水效果时还不易对半导电缓冲阻水外层59造成较大的压力。

47.在本实施例的其他实施方式中,金属套4的成型方法可为连续挤包,即利用连续挤铝护套设备将铝杆放线,经过连续挤压生产设备,使铝在500℃的半熔融状态下连续挤包在半导电缓冲阻水外层59上,然后使用轧纹机在金属套4表面进行轧纹处理。并且采用此种方法时,半导电缓冲阻水外层59不再设置,金属编织层51能够起到阻挡金属套4成型过程中的热源,使得绝缘层2不易在高温下过度膨胀,为绝缘层2在使用过程中的膨胀留下余地,也能保护位于金属编织层51内的相关结构不易被灼伤。

48.步骤8、使用沥青涂覆设备在金属套4表面挤出涂覆沥青涂胶53,使用双层挤出机将塑料护套54和外导电层55依次挤出在沥青涂胶53上。

49.步骤9、使用喷码打标机在外导电层55上进行喷码打字。

50.本技术实施例的一种超高压金属套光纤分布式测温电缆制作方法实施原理为:金属编织层51的三层结构设置能够更好对测温光纤52起到保护作用,也可根据电缆整体阻水

要求,选择使用纵包氩弧焊或是连续挤包的方式来成型金属套4。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1