电池隔膜的制备方法与流程

本发明属于锂离子电池领域,更具体地,涉及一种电池隔膜的制备方法。

背景技术:

1、锂离子电池主要包含正极、负极、隔膜、电解液四大关键部分。其中,隔膜在电池中的作用是将正极与负极隔离开,防止两者直接接触而发生内短路;同时,隔膜材料中有很多微孔,电池充放电时,电解液中的离子能够在微孔中自由通过。因此,隔膜对电池的安全和性能起着至关重要的作用。

2、目前,市场上大规模商业化的隔膜主要材料为聚烯烃(如聚乙烯),根据生产技术的不同,可分为干法和湿法两种类型。其中采用湿法工艺生产的聚烯烃隔膜由于具有更低厚度和更高的穿刺强度而成为市场主流。

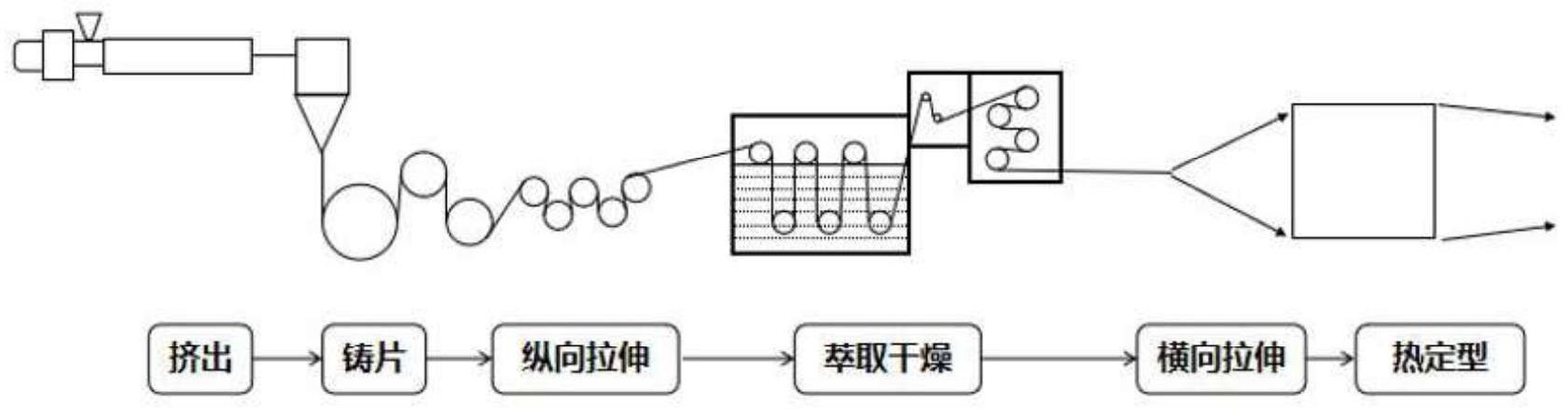

3、湿法隔膜的成孔原理为热致相分离,一般在高温下将成孔剂与聚烯烃树脂熔融塑化,形成均一相,降温过程中,混合熔体发生相分离,成孔剂析出,从而形成微孔。湿法隔膜生产工艺主要有挤出、铸片、纵向拉伸、第一次横向拉伸、萃取、干燥、第二次横向拉伸、热定型等。其中,为了保证隔膜中的成孔剂得到充分萃取,通常在萃取前对油膜进行纵向和横向拉伸。然而,在萃取和干燥过程中,薄膜横向上会发生回缩,极易出现褶皱缺陷;在萃取前,薄膜在成孔剂作用下,无法进行充分结晶,尺寸稳定性差,因此需要对萃取后隔膜进行第二次横向拉伸和热定型。

4、现有的湿法隔膜生产工艺存在因薄膜宽度大而导致的萃取槽宽度和内置辊筒长度大,一方面导致产线结构复杂、设备成本高,另一方面,虽然萃取液可以通过精馏装置回收,但在回收过程中萃取液易挥发,萃取过程中也会有部分散发到空气中无法回收,导致萃取液损耗过高。另外,制备过程容易出现断膜,温度场均匀性问题难以消除、水渍缺陷难以消除等缺陷,因此,有必要进一步对湿法隔膜生产工艺进行改善。

技术实现思路

1、本发明的目的是提供一种电池隔膜的制备方法,该方法能够降低设备投资和萃取损耗。

2、为实现上述目的,本发明提供一种电池隔膜的制备方法,该包括:

3、(1)将聚乙烯组合物经挤出机熔融挤出、过滤和模头挤出,得到混合熔体;其中,所述聚乙烯组合物包含聚乙烯和成孔剂;

4、(2)将模头挤出的所述混合熔体进行流延铸膜,得到油膜基片;

5、(3)将所述油膜基片进行纵向拉伸,得到拉伸油膜;

6、(4)所述拉伸油膜进入萃取槽中萃取,经干燥,得到多孔薄膜;

7、(5)将所述多孔薄膜进行横向拉伸、热定型。

8、本发明提供的制备方法能够降低工序的复杂程度,减少萃取槽宽度,从而降低设备成本,且萃取液损耗降低。另外,该方法中,萃取时的膜相对较厚,使得膜面褶皱、膜面水渍缺陷得到有效改善,且该方法也能保证电池隔膜的使用性能。

9、本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

技术特征:

1.一种电池隔膜的制备方法,其特征在于,该方法包括:

2.根据权利要求1所述的制备方法,其中,所述聚乙烯的粘均分子量为50万~500万,熔点为120℃~150℃;

3.根据权利要求1或2所述的制备方法,其中,所述成孔剂为石蜡油;所述聚乙烯与成孔剂的质量比为1∶(1.8~6)。

4.根据权利要求1所述的制备方法,其中,步骤(1)中,所述挤出机的挤出温度为160℃~210℃。

5.根据权利要求1所述的制备方法,其中,步骤(2)中,所述流延铸膜的过程包括:经模头挤出的混合熔体贴附到流延辊的辊筒上骤冷;辊筒的温度为5℃~45℃,优选为10℃~30℃。

6.根据权利要求1所述的制备方法,其中,步骤(3)中,所述纵向拉伸的温度为65℃~135℃,纵向拉伸倍率为3~12倍,拉伸时间为0.5s~10s;

7.根据权利要求1所述的制备方法,其中,步骤(4)中,所述萃取所采用的萃取液为二氯甲烷;所述萃取的温度为15℃~30℃,萃取时间为0.5min~5min;

8.根据权利要求1或7所述的制备方法,其中,步骤(3)中,所述拉伸油膜的厚度高于0.25mm,步骤(4)中,所述萃取在超声条件下进行,所述超声条件包括:超声频率为20khz~120khz,优选为28khz~40khz。

9.根据权利要求1所述的制备方法,其中,步骤(5)中,所述横向拉伸的温度为100℃~140℃,横向拉伸倍率为3~16倍,拉伸时间为2s~40s;

10.根据权利要求1所述的制备方法,步骤(5)中,所述热定型包括对多孔薄膜依次进行固定尺寸热定型、回缩热定型;

技术总结

本发明属于锂离子电池领域,提供一种电池隔膜的制备方法,该方法包括:将聚乙烯组合物经挤出机熔融挤出、过滤和模头挤出;将模头挤出的混合熔体进行流延铸膜、纵向拉伸、萃取和干燥等。本发明的制备方法能够降低工序的复杂程度,降低设备成本,且萃取液损耗降低。

技术研发人员:贾国重,王志豪,薛山,薛云卿,吴奇阳,张影,张绪杰,刘杲珺,白耀宗

受保护的技术使用者:中材锂膜有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!