一种超细微线体绕线装置的制作方法

本发明涉及绕线装置,具体是一种超细微线体绕线装置。

背景技术:

1、股线相互缠绕成为线束,是实际生产应用中较为广泛,现市面上的线束大部分是采用大直径股线通过人工缠绕或缠绕机进行缠绕制成,但对于超细微、直径小的股线而言,由于股线直径小,股线在放置、传送过程中极易产生应力,且传统的绕线装置各股线上料过程同步程度难以保持一致,进而导致个股线上料速度不一,从而使成品线束出现弯曲、扭曲、应力等情况发生。

技术实现思路

1、本发明的目的在于提供一种超细微线体绕线装置,以解决背景技术中的技术问题。

2、为实现前述目的,本发明提供如下技术方案:

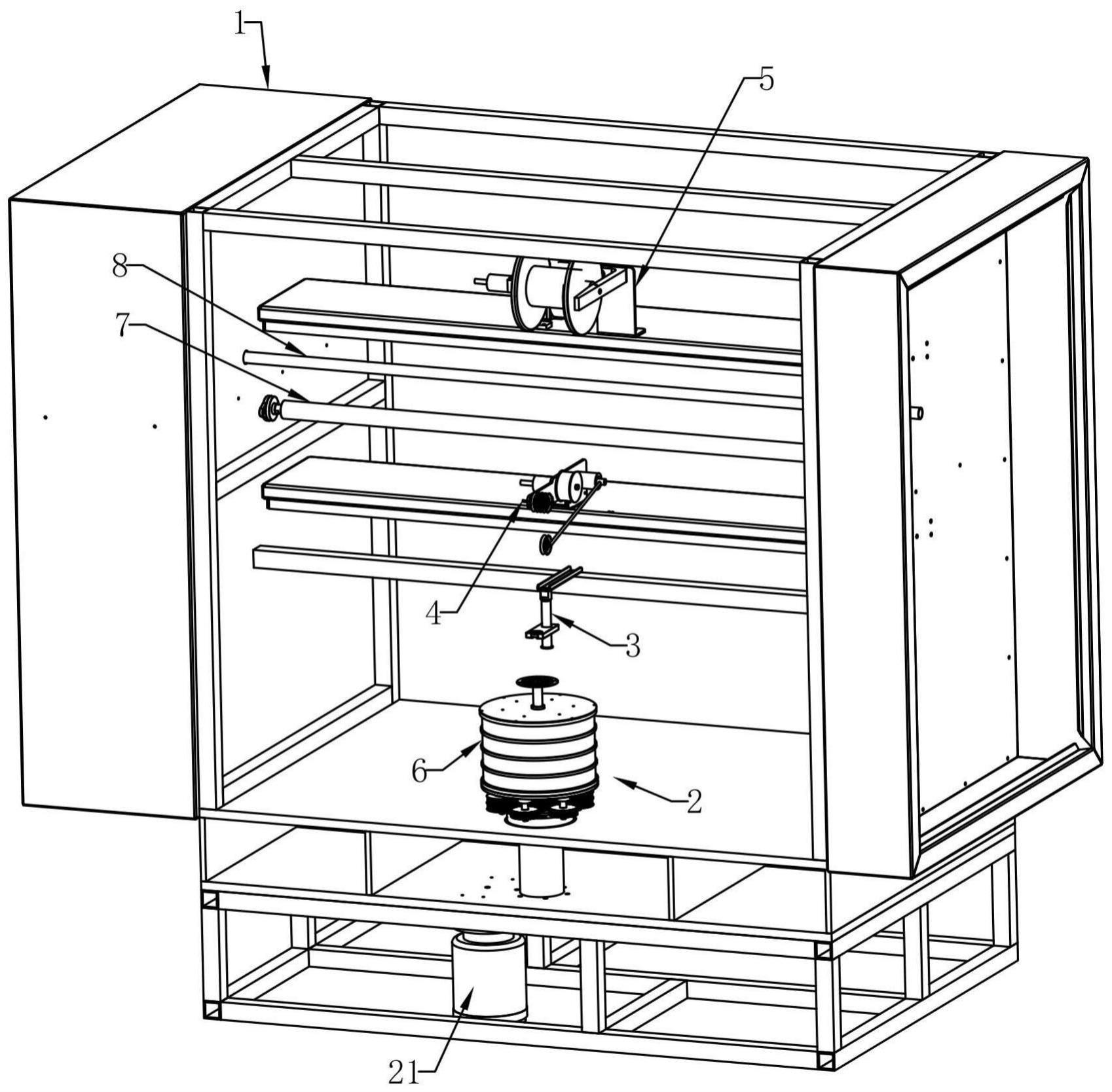

3、一种超细微线体绕线装置,包括工作台、安装在工作台上的放线模组、成型模组、控速模组和收线模组,所述放线模组在工作的底端,所述成型模组位于放线模组的上方用于约束成型,所述控速模组位于成型模组的上方用于调整线束引取速度,所述收线模组位于控速模组上方用于将线束收卷整齐,所述放线模组包括第一旋转驱动件、第一传动轴和若干放线组件,所述第一旋转驱动件的输出端通过皮带与第一传动轴的下端相连接,所述第一传动轴的顶端设有第一固定板,若干所述放线组件设置在第一固定板上并与第一固定板活动连接,所述第一传动轴上设有第一传动轮,所述第一传动轮通过皮带带动若干放线组件进行同步运动。

4、进一步的,所述第一传动轴为中空结构,所述第一固定板中间设有第一中心线孔。

5、进一步的,所述放线组件包括放线轴杆、放线轴固定盘和若干第二传动轮,所述第二传动轮固定安装在放线轴杆的下端,所述放线轴固定盘安装在放线轴杆的上端,所述放线轴固定盘的表面设有圆形凹槽,所述圆形凹槽外侧呈放射状设有若干固定槽,所述固定槽与圆形凹槽相连通。

6、进一步的,所述第二传动轮与放线轴固定盘之间设有第一连接件,所述第一连接件与第一固定板固定连接。

7、进一步的,所述第一固定板上固定安装有外罩组件,所述外罩组件包括保护罩、连接杆和连接盘,所述保护罩与第一固定板固定连接,所述保护罩的顶端设有若干第一放线孔,所述第一放线孔位于放线轴杆的上端,所述保护罩顶端的中心处设有第二中心线孔,所述连接杆安装在保护罩顶端,所述连接盘与连接杆固定连接,所述连接盘的外侧设有若干第二放线孔,所述连接盘中心设有第三中心线孔,所述第三中心线孔穿过连接杆与第二中心线孔相连通。

8、进一步的,所述成型模组包括第一安装架、第二连接件和成型模具,所述第一安装架与工作台固定连接,所述第二连接件与第一安装架相螺接,所述第二连接件上设有成型槽,所述成型模具安装在成型槽内,所述成型模具中间设有成型孔,所述成型孔为漏斗形结构。

9、进一步的,所述控速模组包括第二安装架、上导轮、引取滚筒和电位器,所述第二安装架与工作台固定连接,所述上导轮安装在第二安装板的前端,所述电位器安装在第二安装板的后端,所述引取滚筒位于上导轮和电位器之间,所述电位器的输出端连接有摆臂,所述摆臂上连接有下导轮,所述下导论位于上导轮的下端,所述电位器与收线模组电性连接。

10、进一步的,所述收线模组包括第二旋转驱动件、第三安装架和卷线筒,所述第二旋转驱动件和第三安装架均安装在工作台上,所述卷线筒与第三安装架活动连接,所述第二旋转驱动件通过皮带带动卷线筒进行转动。

11、进一步的,所述控速模组上方设有引取模组,所述引取模组包括第三旋转驱动件和引取杆,所述第三旋转驱动件固定安装在工作台上,所述第三旋转驱动件与引取杆驱动连接。

12、进一步的,所述收线模组下端设有排序模组,所述排序模组包括第四旋转驱动件、第二固定板和排序杆,所述第四旋转驱动件固定安装在工作台上,所述第二固定板的底端设有齿条,所述第四旋转驱动件的输出端设有与齿条相匹配的齿轮,所述排序杆固定安装在第二固定板上,通过第四旋转驱动件带动排序杆移动。

13、与现有技术相比,本发明在放线模组中通过第一传动轴与放线组件的同步传动带动股线进行同步传动,有效消除生产绞合等过程中产生的应力,提供全自动绕线操作的同时还能保证生产过程中超细微线体不会因为应力而扭断,后期成品线束不会出现弯曲、扭曲等现象,同时也保证成品线束处于无应力状态,极大提高绕线效果和绕线效率。

技术特征:

1.一种超细微线体绕线装置,其特征在于:包括工作台、安装在工作台上的放线模组、成型模组、控速模组和收线模组,所述放线模组在工作的底端,所述成型模组位于放线模组的上方用于约束成型,所述控速模组位于成型模组的上方用于调整线束引取及收线速度,所述收线模组位于控速模组上方用于将线束收卷整齐,所述放线模组包括第一旋转驱动件、第一传动轴和若干放线组件,所述第一旋转驱动件的输出端通过皮带与第一传动轴的下端相连接,所述第一传动轴的顶端设有第一固定板,若干所述放线组件设置在第一固定板上并与第一固定板活动连接,所述第一传动轴上设有第一传动轮,所述第一传动轮通过皮带带动若干放线组件进行同步运动。

2.根据权利要求1所述的一种超细微线体绕线装置,其特征在于:所述第一传动轴为中空结构,所述第一固定板中间设有第一中心线孔。

3.根据权利要求1所述的一种超细微线体绕线装置,其特征在于:所述放线组件包括放线轴杆、放线轴固定盘和若干第二传动轮,所述第二传动轮固定安装在放线轴杆的下端,所述放线轴固定盘安装在放线轴杆的上端,所述放线轴固定盘的表面设有圆形凹槽,所述圆形凹槽外侧呈放射状设有若干固定槽,所述固定槽与圆形凹槽相连通。

4.根据权利要求3所述的一种超细微线体绕线装置,其特征在于:所述第二传动轮与放线轴固定盘之间设有第一连接件,所述第一连接件与第一固定板固定连接。

5.根据权利要求3所述的一种超细微线体绕线装置,其特征在于:所述第一固定板上固定安装有外罩组件,所述外罩组件包括保护罩、连接杆和连接盘,所述保护罩与第一固定板固定连接,所述保护罩的顶端设有若干第一放线孔,所述第一放线孔位于放线轴杆的上端,所述保护罩顶端的中心处设有第二中心线孔,所述连接杆安装在保护罩顶端,所述连接盘与连接杆固定连接,所述连接盘的外侧设有若干第二放线孔,所述连接盘中心设有第三中心线孔,所述第三中心线孔穿过连接杆与第二中心线孔相连通。

6.根据权利要求1所述的一种超细微线体绕线装置,其特征在于:所述成型模组包括第一安装架、第二连接件和成型模具,所述第一安装架与工作台固定连接,所述第二连接件与第一安装架相螺接,所述第二连接件上设有成型槽,所述成型模具安装在成型槽内,所述成型模具中间设有成型孔,所述成型孔为漏斗形结构。

7.根据权利要求1所述的一种超细微线体绕线装置,其特征在于:所述控速模组包括第二安装架、上导轮、引取滚筒和电位器,所述第二安装架与工作台固定连接,所述上导轮安装在第二安装板的前端,所述电位器安装在第二安装板的后端,所述引取滚筒位于上导轮和电位器之间,所述电位器的输出端连接有摆臂,所述摆臂上连接有下导轮,所述下导论位于上导轮的下端,所述电位器与收线模组电性连接。

8.根据权利要求1所述的一种超细微线体绕线装置,其特征在于:所述收线模组包括第二旋转驱动件、第三安装架和卷线筒,所述第二旋转驱动件和第三安装架均安装在工作台上,所述卷线筒与第三安装架活动连接,所述第二旋转驱动件通过皮带带动卷线筒进行转动。

9.根据权利要求1所述的一种超细微线体绕线装置,其特征在于:所述控速模组上方设有引取模组,所述引取模组包括第三旋转驱动件和引取杆,所述第三旋转驱动件固定安装在工作台上,所述第三旋转驱动件与引取杆驱动连接。

10.根据权利要求1所述的一种超细微线体绕线装置,其特征在于:所述收线模组下端设有排序模组,所述排序模组包括第四旋转驱动件、第二固定板和排序杆,所述第四旋转驱动件固定安装在工作台上,所述第二固定板的底端设有齿条,所述第四旋转驱动件的输出端设有与齿条相匹配的齿轮,所述排序杆固定安装在第二固定板上,通过第四旋转驱动件带动排序杆移动。

技术总结

本发明提供的一种超细微线体绕线装置,包括工作台、安装在工作台上的放线模组、成型模组、控速模组和收线模组,所述放线模组包括第一旋转驱动件、第一传动轴和若干放线组件,所述第一旋转驱动件的输出端通过皮带与第一传动轴的下端相连接,所述第一传动轴的顶端设有第一固定板,所述第一传动轴上设有第一传动轮。本发明在放线模组中通过第一传动轴与放线组件的同步传动带动股线进行同步传动,有效消除生产绞合等过程中产生的应力,提供全自动绕线操作的同时还能保证生产过程中超细微线体不会因为应力而扭断,后期成品线束不会出现弯曲、扭曲等现象,同时也保证成品线束处于无应力状态,极大提高绕线效果和绕线效率。

技术研发人员:邓祥,赵刚

受保护的技术使用者:东莞市同亚电子科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!