一种氮化镓高电子迁移率晶体管及其制备方法与流程

1.本发明属于半导体技术领域,具体涉及一种氮化镓高电子迁移率晶体管及其制备方法。

背景技术:

2.随着微波射频技术的进一步的发展,面对高温、高压、大功率、高效率和超带宽等工作条件的提出,已有的si基功率器件已不能满足相应的性能要求,为了适应对未来功率器件的发展需要,从二十世纪九十年代开始,微波功率器件的研究重心开始转向宽禁带半导体材料器件。

3.第三代半导体gan具有禁带宽度大、击穿电压高、极化效应显著等特性,因此以algan/gan的hemt器件(high electron mobility transistor,高电子迁移率晶体管)特别适用于高场条件下的高频大功率应用。

4.常规结构hemt器件的栅极下的势垒层具有一定的厚度,虽然有利于增加2deg的浓度,但过厚的势垒层对于栅极的控制能力来说是不利的,会限制器件的开关速度的提高和不利于降低噪声比。此外,常规结构的hemt器件在关态高漏电压下,由于栅极偏漏极侧的电场集中效应,会在栅极边缘附近形成一个强的电场峰值。该电场峰值随漏电压的增加而增加,直至高于氮化镓的临界击穿电压,器件发生雪崩击穿而失效,其实际击穿电压远低于理论击穿电压,使gan材料的高临界击穿电场的优势得不到充分的发挥。

技术实现要素:

5.为了克服现有技术的不足,本发明的目的之一在于提供一种氮化镓高电子迁移率晶体管,其有效缓解栅极边缘附近的电场集中效应,提升器件的击穿电压,提升器件的栅控能力和响应速度,降低噪声比。

6.本发明的目的之二在于提供一种氮化镓高电子迁移率晶体管的制备方法,简单易操作。

7.本发明的目的之一采用如下技术方案实现:

8.一种氮化镓高电子迁移率晶体管,包括hemt外延片、源极、栅极和漏极,所述hemt外延片顶部包括algan势垒层,所述源极和漏极分别与algan势垒层表面形成欧姆接触,所述栅极底部设有半圆弧形栅结构,且所述半圆弧形栅结构延伸至algan势垒层内部形成肖特基接触。

9.进一步地,所述algan势垒层表面设有钝化层,所述源极、栅极和漏极穿过所述钝化层与algan势垒层接触,且所述钝化层将所述源极、栅极和漏极分别隔离。

10.进一步地,所述源极和漏极分别为ti、al、ni和au金属中的至少一种;所述栅极为ni和/或au金属。

11.进一步地,所述hemt外延片包括自下而上依次层叠的衬底、成核层、缓冲层、gan沟道层、algan势垒层和钝化层。

12.进一步地,所述衬底为si、sic、gan、蓝宝石和金刚石中的任一种。

13.进一步地,所述成核层为aln层;

14.所述缓冲层为gan、algan和ingan中的一种或两种以上组合;优选地,其组合方式可以超晶格或交替堆叠;

15.所述钝化层为si3n4、aln、sio2和al2o3中任一种或两种以上组合;优选地,其组合方式可以超晶格或交替堆叠。

16.进一步地,所述成核层的厚度为1~5nm,所述缓冲层的厚度为2~4μm,所述gan沟道层的厚度为0.1~0.2μm,所述algan势垒层的厚度为0.02~0.03μm,所述钝化层的厚度为0.2~0.5um。

17.本发明的目的之二采用如下技术方案实现:

18.一种氮化镓高电子迁移率晶体管的制备方法,包括以下步骤:

19.s1,在hemt外延片中与源极和漏极对应的区域进行刻蚀,直至暴露algan势垒层,得到第一刻蚀外延片;

20.s2,对所述第一刻蚀外延片的刻蚀区域沉积金属并高温退火形成与algan势垒层欧姆接触的源极和漏极,得到电极外延片;

21.s3,在所述电极外延片中与栅极对应的区域进行刻蚀,直至暴露algan势垒层,得到第二刻蚀外延片;

22.s4,对所述第二刻蚀外延片中的栅极刻蚀区域底部光刻出半圆弧形栅槽,然后溅射金属形成与algan势垒层肖特基接触的栅极,得到氮化镓高电子迁移率晶体管。

23.进一步地,步骤s1和s3中,刻蚀的方法为化学腐蚀处理;

24.步骤s2中,沉积的方法为采用电子束蒸发沉积导电金属,所述导电金属为ti、al、ni和au金属中的至少一种;

25.步骤s4中,溅射的方法为采用中频磁控溅射法,在真空度p≤1.0

×

10-3

pa条件下,通入惰性气体进行辉光清洗后,溅射ni和/或au金属。

26.进一步地,所述hemt外延片的制备方法包括:在衬底上依次生长成核层、缓冲层、gan沟道层、algan势垒层和钝化层;

27.所述成核层的材料组分为aln,生长温度为800~1050℃,厚度为1~5nm;

28.所述缓冲层的材料组分为gan、algan和ingan中的一种或两种以上组合,生长温度为900~1100℃,厚度为2~4μm;

29.所述gan沟道层的生长温度为850~1000℃,厚度为0.1~0.2μm;

30.所述algan势垒层的生长温度为800~950℃,厚度为0.02~0.03μm;

31.所述钝化层的材料组分为si3n4、aln、sio2和al2o3中任一种或两种以上组合,生长温度为230~320℃,厚度为0.2~0.5um。

32.相比现有技术,本发明的有益效果在于:

33.本发明的一种氮化镓高电子迁移率晶体管,栅极底部设有半圆弧形栅结构,该半圆弧形栅结构的应用可降低了栅下及边缘处的电子浓度,缓解电场集中效应,提升器件的击穿电压;同时半圆弧状栅结构的引入减薄了势垒层的厚度,提升器件的栅控能力和响应速度,降低了噪声比。

34.本发明一种氮化镓高电子迁移率晶体管的制备方法,操作简单,易于控制,制得的

hemt器件的耐压性能佳。

附图说明

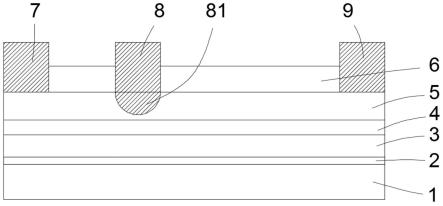

35.图1是本发明的一种氮化镓高电子迁移率晶体管的结构示意图。

36.图2是本发明的对比例1的一种氮化镓高电子迁移率晶体管的结构示意图。

37.图3是本发明的一种氮化镓高电子迁移率晶体管的转移特性对比图。

38.其中,1、衬底;2、成核层;3、缓冲层;4、gan沟道层;5、algan势垒层;6、钝化层;7、源极;8、栅极;81、半圆弧形栅结构;9、漏极。

具体实施方式

39.下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

40.实施例1

41.一种氮化镓高电子迁移率晶体管,参照图1,包括hemt外延片、源极7、栅极8和漏极9,所述hemt外延片顶部包括algan势垒层5,所述源极7和漏极9分别与algan势垒层5表面形成欧姆接触,所述栅极8底部设有截面为半圆形的半圆弧形栅结构81,且所述半圆弧形栅结构81延伸至algan势垒层5内部形成肖特基接触。

42.所述hemt外延片包括自下而上依次层叠的衬底1、成核层2、缓冲层3、gan沟道层4、algan势垒层5和钝化层6,所述源极7、栅极8和漏极9穿过所述钝化层6与algan势垒层5接触,且所述钝化层6将所述源极7、栅极8和漏极9分别隔离。

43.一种氮化镓高电子迁移率晶体管的制备方法,包括以下步骤:

44.1)制备hemt外延片,步骤包括:在衬底1上依次生长成核层2、缓冲层3、gan沟道层4、algan势垒层5和钝化层6;

45.其中,所述衬底1为si,所述成核层2的材料组分为aln,生长温度为950℃,厚度为3nm;

46.所述缓冲层3的材料组分为ingan,生长温度为1000℃,厚度为3μm;

47.所述gan沟道层4的生长温度为950℃,厚度为0.15μm;

48.所述algan势垒层5的生长温度为900℃,厚度为0.02μm;

49.所述钝化层6的材料组分为si3n4,生长温度为280℃,厚度为0.3um。

50.2)在hemt外延片中与源极7和漏极9对应的钝化层6区域进行化学腐蚀处理,直至暴露algan势垒层5,得到第一刻蚀外延片;

51.3)对所述第一刻蚀外延片的刻蚀区域沉积金属并在快速热退火炉中高温退火形成与algan势垒层5欧姆接触的源极7和漏极9,得到电极外延片;沉积的方法为采用电子束蒸发沉积au金属;

52.4)在所述电极外延片中与栅极8对应的钝化层6区域进行化学腐蚀处理,直至暴露algan势垒层5,得到第二刻蚀外延片;

53.5)对所述第二刻蚀外延片中的栅极8刻蚀区域底部采用持续涂覆负性光刻胶结合基片载片台来回旋转,在algan势垒层5中光刻形成半圆弧型槽,然后溅射au金属形成与algan势垒层5肖特基接触的栅极8,得到氮化镓高电子迁移率晶体管;溅射的方法为采用中

频磁控溅射法,在真空度p≤1.0

×

10-3

pa条件下,通入惰性气体氩气进行辉光清洗后,溅射au金属。

54.实施例2

55.一种氮化镓高电子迁移率晶体管,参照图1,包括hemt外延片、源极7、栅极8和漏极9,所述hemt外延片顶部包括algan势垒层5,所述源极7和漏极9分别与algan势垒层5表面形成欧姆接触,所述栅极8底部设有半圆弧形栅结构81,且所述半圆弧形栅结构81延伸至algan势垒层5内部形成肖特基接触。

56.所述hemt外延片包括自下而上依次层叠的衬底1、成核层2、缓冲层3、gan沟道层4、algan势垒层5和钝化层6,所述源极7、栅极8和漏极9穿过所述钝化层6与algan势垒层5接触,且所述钝化层6将所述源极7、栅极8和漏极9分别隔离。

57.一种氮化镓高电子迁移率晶体管的制备方法,包括以下步骤:

58.1)制备hemt外延片,步骤包括:在衬底1上依次生长成核层2、缓冲层3、gan沟道层4、algan势垒层5和钝化层6;

59.其中,所述衬底1为sic,所述成核层2的材料组分为aln,生长温度为800℃,厚度为1nm;

60.所述缓冲层3的材料组分为gan,生长温度为900℃,厚度为2μm;

61.所述gan沟道层4的生长温度为850℃,厚度为0.1μm;

62.所述algan势垒层5的生长温度为800℃,厚度为0.02μm;

63.所述钝化层6的材料组分为aln,生长温度为230℃,厚度为0.2um。

64.2)在hemt外延片中与源极7和漏极9对应的钝化层6区域进行化学腐蚀处理,直至暴露algan势垒层5,得到第一刻蚀外延片;

65.3)对所述第一刻蚀外延片的刻蚀区域沉积金属并在快速热退火炉中高温退火形成与algan势垒层5欧姆接触的源极7和漏极9,得到电极外延片;沉积的方法为采用电子束蒸发沉积ti金属;

66.4)在所述电极外延片中与栅极8对应的钝化层6区域进行化学腐蚀处理,直至暴露algan势垒层5,得到第二刻蚀外延片;

67.5)对所述第二刻蚀外延片中的栅极8刻蚀区域底部采用持续涂覆负性光刻胶结合基片载片台来回旋转,在algan势垒层5中光刻形成半圆弧型槽,然后溅射ni金属形成与algan势垒层5肖特基接触的栅极8,得到氮化镓高电子迁移率晶体管;溅射的方法为采用中频磁控溅射法,在真空度p≤1.0

×

10-3

pa条件下,通入惰性气体氩气进行辉光清洗后,溅射ni金属。

68.实施例3

69.一种氮化镓高电子迁移率晶体管,参照图1,包括hemt外延片、源极7、栅极8和漏极9,所述hemt外延片顶部包括algan势垒层5,所述源极7和漏极9分别与algan势垒层5表面形成欧姆接触,所述栅极8底部设有半圆弧形栅结构81,且所述半圆弧形栅结构81延伸至algan势垒层5内部形成肖特基接触。

70.所述hemt外延片包括自下而上依次层叠的衬底1、成核层2、缓冲层3、gan沟道层4、algan势垒层5和钝化层6,所述源极7、栅极8和漏极9穿过所述钝化层6与algan势垒层5接触,且所述钝化层6将所述源极7、栅极8和漏极9分别隔离。

71.一种氮化镓高电子迁移率晶体管的制备方法,包括以下步骤:

72.1)制备hemt外延片,步骤包括:在衬底1上依次生长成核层2、缓冲层3、gan沟道层4、algan势垒层5和钝化层6;

73.其中,所述衬底1为蓝宝石,所述成核层2的材料组分为aln,生长温度为1050℃,厚度为5nm;

74.所述缓冲层3的材料组分为gan/algan超晶格,生长温度为1100℃,厚度为4μm;

75.所述gan沟道层4的生长温度为1000℃,厚度为0.2μm;

76.所述algan势垒层5的生长温度为950℃,厚度为0.03μm;

77.所述钝化层6的材料组分为sio2,生长温度为320℃,厚度为0.03um。

78.2)在hemt外延片中与源极7和漏极9对应的钝化层6区域进行化学腐蚀处理,直至暴露algan势垒层5,得到第一刻蚀外延片;

79.3)对所述第一刻蚀外延片的刻蚀区域沉积金属并在快速热退火炉中高温退火形成与algan势垒层5欧姆接触的源极7和漏极9,得到电极外延片;沉积的方法为采用电子束蒸发沉积al金属;

80.4)在所述电极外延片中与栅极8对应的钝化层6区域进行化学腐蚀处理,直至暴露algan势垒层5,得到第二刻蚀外延片;

81.5)对所述第二刻蚀外延片中的栅极8刻蚀区域底部采用持续涂覆负性光刻胶结合基片载片台来回旋转,在algan势垒层5中光刻形成半圆弧型槽,然后溅射ni和au金属形成与algan势垒层5肖特基接触的栅极8,得到氮化镓高电子迁移率晶体管;溅射的方法为采用中频磁控溅射法,在真空度p≤1.0

×

10-3

pa条件下,通入惰性气体氩气进行辉光清洗后,溅射ni和au金属。

82.对比例1

83.一种氮化镓高电子迁移率晶体管,参照图2,包括hemt外延片、源极7、栅极8和漏极9,所述hemt外延片顶部包括algan势垒层5,所述源极7和漏极9分别与algan势垒层5表面形成欧姆接触,所述栅极8底部与algan势垒层5内部形成肖特基接触。

84.所述hemt外延片包括自下而上依次层叠的衬底1、成核层2、缓冲层3、gan沟道层4、algan势垒层5和钝化层6,所述源极7、栅极8和漏极9穿过所述钝化层6与algan势垒层5接触,且所述钝化层6将所述源极7、栅极8和漏极9分别隔离。

85.一种氮化镓高电子迁移率晶体管的制备方法,包括以下步骤:

86.1)制备hemt外延片,步骤包括:在衬底1上依次生长成核层2、缓冲层3、gan沟道层4、algan势垒层5和钝化层6;

87.其中,所述衬底1为si,所述成核层2的材料组分为aln,生长温度为950℃,厚度为3nm;

88.所述缓冲层3的材料组分为ingan,生长温度为1000℃,厚度为3μm;

89.所述gan沟道层4的生长温度为950℃,厚度为0.15μm;

90.所述algan势垒层5的生长温度为900℃,厚度为0.02μm;

91.所述钝化层6的材料组分为si3n4,生长温度为280℃,厚度为0.3um。

92.2)在hemt外延片中与源极7和漏极9对应的钝化层6区域进行化学腐蚀处理,直至暴露algan势垒层5,得到第一刻蚀外延片;

93.3)对所述第一刻蚀外延片的刻蚀区域沉积金属并在快速热退火炉中高温退火形成与algan势垒层5欧姆接触的源极7和漏极9,得到电极外延片;沉积的方法为采用电子束蒸发沉积au金属;

94.4)在所述电极外延片中与栅极8对应的钝化层6区域进行化学腐蚀处理,直至暴露algan势垒层5,然后溅射au金属形成与algan势垒层5肖特基接触的栅极8,得到氮化镓高电子迁移率晶体管;溅射的方法为采用中频磁控溅射法,在真空度p≤1.0

×

10-3

pa条件下,通入惰性气体氩气进行辉光清洗后,溅射au金属。

95.性能测试

96.取实施例1和对比例1的氮化镓高电子迁移率晶体管进行转移特性仿真测试,结果如图3所示。

97.参照图3,本发明的氮化镓高电子迁移率晶体管设有半圆弧形栅结构,在提升器件栅控能力上具有很大优势,器件跨导从常规结构(对比例1)的173ms/mm到本发明结构(实施例1)的247ms/mm,有效的提升了器件的响应速度和降低了噪声比。同时,半圆弧状栅结构的引入减薄了势垒层的厚度,从而降低了栅下及边缘处的电子浓度,缓解电场集中效应,在一定程度上提升了器件的耐压性能。

98.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1