一种高容片式多层陶瓷电容器用瓷浆及其制备方法与流程

1.本发明涉及h01g4/30领域,更具体地,本发明涉及一种高容片式多层陶瓷电容器用瓷浆及其制备方法。

背景技术:

2.随着手机、pc等终端设备功能不断增加,对电容器性能要求也随之增高,片式多层陶瓷电容器不断向薄层化、高容量化方向发展。高容片式多层陶瓷电容器一般选用高可靠、高抗还原性钛酸钡基x7r介电瓷粉,粉体的粒径为100nm~300nm,叠压层数达100~1000层。因此片式多层陶瓷电容器介质薄层、高容化面临的主要挑战有以下两方面:一、如何降低介电瓷粉料颗粒尺寸以及提高材料的分散性。介电瓷粉料颗粒越小,越容易凝聚,更难分散,因此超细粉体(100nm~300nm钛酸钡基介电瓷粉)的分散工艺技术变得特别突出。二、薄层化高层数叠压时膜片之间的结合力,如果结合不好,叠压时膜片偏移,导致层与层之间的对位精度偏差超过10μm,高层数叠压时这种偏差会被放大,造成内电极歪斜,边距不足等不良现象。

3.使用分散剂是解决粉体团聚的有效途径之一。分散剂可以强化分散过程,保证介电瓷粉粒径,从而使介电瓷粉在树脂溶剂中保持稳定,有效的分散剂具有润湿、分散和稳定的性能。通常,目前片式多层陶瓷电容器行业用分散剂主要选用日本油脂公司、英国crodaa dvanced materials公司和德国byk公司的分散剂产品,多为脂肪酸类材料。但是针对超细粉体(100nm~300nm钛酸钡基介电瓷粉),上述分散剂效果欠佳,瓷浆分散不均匀,导致涂布膜片表面粗糙度较大,膜片密度降低,导致最终电容器绝缘电阻、耐压及可靠性降低。

技术实现要素:

4.针对现有技术中存在的一些问题,本发明第一个方面提供了一种高容片式多层陶瓷电容器用瓷浆,制备原料包括:由重均分子量为(1-2)

×

104的聚乙烯醇缩丁醛树脂构成的分散剂体系,由聚乙烯醇缩丁醛树脂构成的粘合剂体系,介电瓷粉,以及增塑剂。

5.在一种实施方式中,高容片式多层陶瓷电容器用瓷浆的制备原料包括:

6.1)分散剂体系:包括重均分子量为(1-2)

×

104的聚乙烯醇缩丁醛树脂和溶剂;

7.2)粘合剂体系:包括聚乙烯醇缩丁醛树脂和溶剂;

8.3)介电瓷粉;

9.4)增塑剂。

10.使用现有技术中常用的脂肪酸类分散剂,针对超细粉体(100nm~300nm钛酸钡基介电瓷粉,分散效果欠佳,而目前使用的高分子量和低分子量的聚乙烯醇缩丁醛树脂,分散效果也不理想,申请人在实验中意外的发现,当使用本领域技术人员不会使用的(1-2)

×

104重均分子量的聚乙烯醇缩丁醛树脂反而会提高分散效果,申请人认为可能的原因是该特定重均分子量和合适含量的聚乙烯醇缩丁醛树脂使得瓷浆具有较低的表面张力,避免超细粉体之间团聚体的生长。

11.在一种实施方式中,粘合剂体系中聚乙烯醇缩丁醛树脂的重均分子量为(4-6)

×

104。

12.申请人在实验中意外的发现,重均分子量为(1-2)

×

104的聚乙烯醇缩丁醛树脂和重均分子量为(4-6)

×

104的聚乙烯醇缩丁醛树脂同时使用,制备得到的高容片式多层陶瓷电容器用瓷浆可以减少涂布膜片的缺陷问题,提高膜片之间的结合力,解决膜片厚度为1-7μm,叠压层数达100-1000层的对位精度问题,提高最终片式多层陶瓷电容器成品的可靠性。

13.优选的,粘合剂体系中,聚乙烯醇缩丁醛树脂的用量为10-20wt%,更优选用量为15wt%。

14.优选的,粘合剂体系中,溶剂的用量为80-90wt%,更优选用量为85wt%。

15.优选的,分散剂体系中,重均分子量为(1-2)

×

104的聚乙烯醇缩丁醛树脂的用量为介电瓷粉的1-5wt%,更优选用量为3wt%。

16.优选的,分散剂体系中,溶剂的用量为瓷粉的20-40wt%,更优选用量为30wt%。

17.优选的,粘合剂的用量为介电瓷粉的50-76.5wt%,更优选为64wt%。

18.优选的,增塑剂的用量为介电瓷粉的2.5-5wt%。

19.例如基于100重量份的介电瓷粉,重均分子量为(1-2)

×

104的聚乙烯醇缩丁醛树脂是1重量份至5重量份,溶剂是20重量份至40重量份,粘合剂是50重量份至76.5重量份,增塑剂是2.5重量份至5重量份。

20.在一种实施方式中,所述溶剂为芳香族类溶剂、醇类溶剂、脂类溶剂中一种或多种。

21.优选的,所述溶剂包括(a)芳香族类溶剂和(b)醇类溶剂或脂类溶剂,二者的重量比为(1:1)-(2:1)。

22.本技术中芳香族类溶剂、醇类溶剂、脂类溶剂不做特别限定,芳香族类溶剂可以列举的有甲苯、二甲苯等,醇类溶剂可以列举的有无水乙醇、异丙醇、正丁醇等。

23.在一种实施方式中,所述介电瓷粉的粒径为100-300nm。

24.优选的,所述介电瓷粉为钛酸钡基介电瓷粉。

25.为进一步提高瓷浆分散效果,用立式砂磨机或卧式研磨机等介质研磨法对瓷浆进行分散研磨。

26.针对(100nm~300nm)钛酸钡基介电瓷粉,选用0.03mm~0.1mm的氧化锆球作为研磨磨介,从而得到分散均匀的片式多层陶瓷电容器瓷浆,介电瓷粉颗粒无团聚现象。

27.优选的,增塑剂的用量为介电瓷粉的2.5-5wt%,更优选为3wt%。

28.本技术中增塑剂的种类不做特别限定,本领域技术人员可做常规选择,例如邻苯二甲酸二辛酯、乙二醇、己二酸、磷酸酯等。

29.本发明第二个方面提供了一种所述高容片式多层陶瓷电容器用瓷浆的制备方法,包括:将介电瓷粉添加到分散剂体系中,搅拌,再次添加粘合剂体系,搅拌后添加增塑剂,再次搅拌后,即得。

30.在一种实施方式中,所述高容片式多层陶瓷电容器用瓷浆的制备方法,包括:将介电瓷粉加入至分散剂体系中,混合搅拌0.5-1h。再次添加粘合剂体系,搅拌后,最后添加增塑剂,搅拌0.5-1h。

31.优选的,在添加粘合剂时,添加次数为n次,每次添加搅拌0.25-0.5h,最后一次添

加粘合剂体系后搅拌1-2h,n≥1。

32.具体添加几次以及每次的添加量本领域技术人员可作常规选择。

33.申请人在实验中意外的发现,在添加粘合剂时,分次添加,且每次添加后搅拌0.25-0.5h,最后一次添加粘合剂体系后搅拌1-2h,此时使用该瓷浆得到的膜片具有较好的平整度,可能是此时不同重均分子量的聚乙烯醇缩丁醛分子的运动性增加了分子链的顺向分布。

34.在一种实施方式中,所述分散剂体系的制备方法包括:在分散机中添加溶剂,搅拌后,添加聚乙烯醇缩丁醛树脂,再次搅拌,即得。

35.在一种优选的实施方式中,所述分散剂体系的制备方法包括:在分散机中加入溶剂,然后混合搅拌0.5~1h,然后添加聚乙烯醇缩丁醛树脂,搅拌,旋转的搅拌盘能提供5~20m/sec的剪切力即可,搅拌时间1~3h,使聚乙烯醇缩丁醛树脂完全溶解后,即得。

36.在一种实施方式中,所述粘合剂体系的制备方法包括:在容器中添加溶剂,搅拌后添加聚乙烯醇缩丁醛树脂,搅拌后,在压力≤0.5kg/cm2下经过1μm滤芯进行过滤,即得。

37.在一种优选的实施方式中,所述粘合剂体系的制备方法包括:在三轴搅拌机中加入溶剂,然后混合搅拌0.5-1h,然后添加聚乙烯醇缩丁醛树脂,高速搅拌,高速旋转搅拌盘保证大于50m/sec的剪切力即可,搅拌时间8-12h,聚乙烯醇缩丁醛树脂完全溶解后,在压力≤0.5kg/cm2下经过1μm滤芯进行过滤,即得。

38.本发明与现有技术相比具有以下有益效果:

39.本技术通过控制分散剂中聚乙烯醇缩丁醛树脂以及粘合剂中聚乙烯醇缩丁醛树脂的重均分子量,同时结合本技术中特定的分散剂以及粘合剂的制备方法,得到的瓷浆通过流延涂布得到厚度为1-7μm的介质膜片,表面平整,表面粗糙度满足高容产品ra<0.1的要求。使用该介质膜片制成叠压层数为100-1000层的高容片式多层陶瓷电容器,绝缘电阻、耐压及可靠性均有明显提高。

附图说明

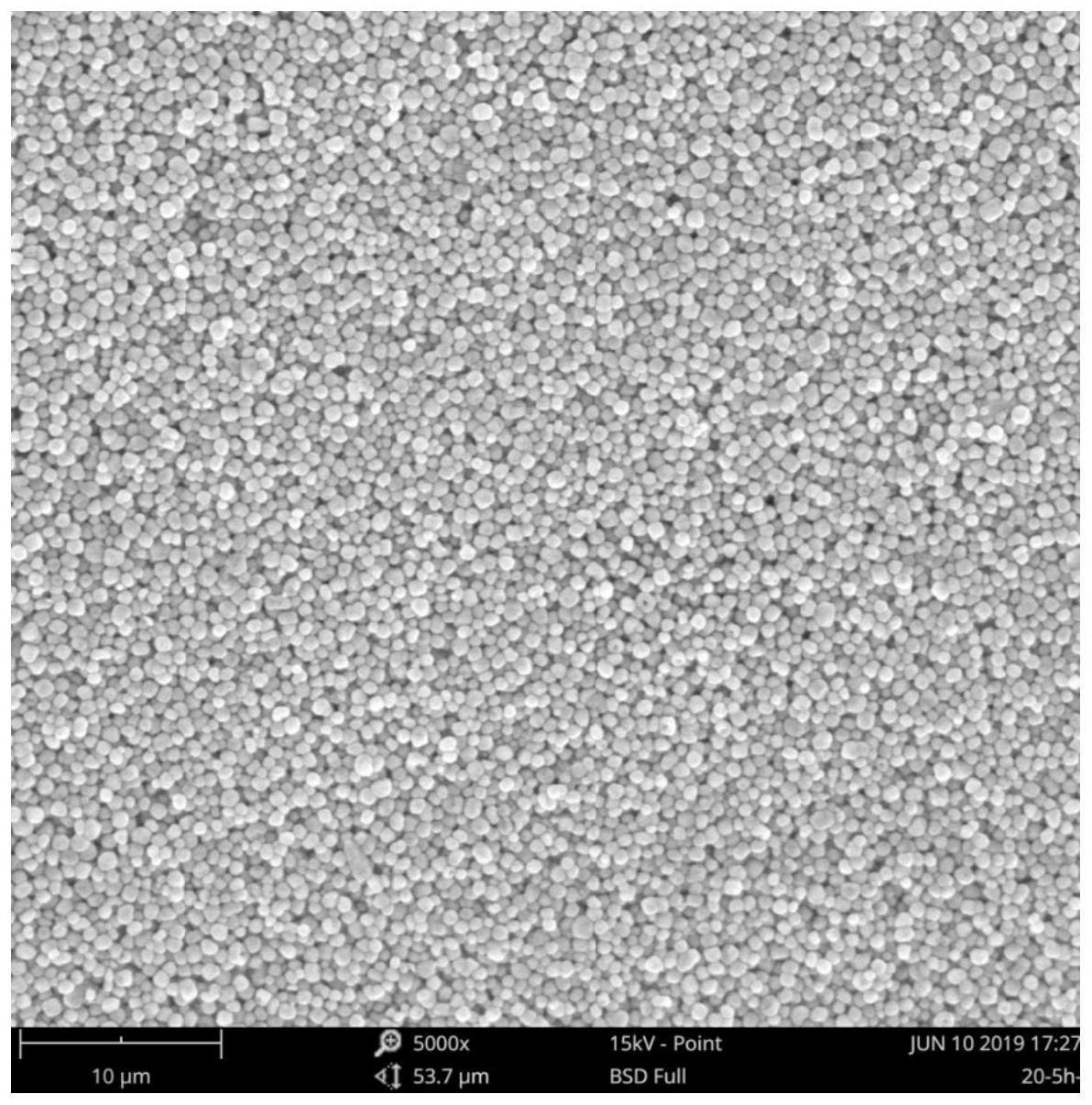

40.图1为实施例3瓷浆的电镜图;

41.图2为实施例3瓷浆得到的膜片图;

42.图3为实施例3瓷浆得到的膜片的对位精度图;

43.图4为实施例4瓷浆的电镜图;

44.图5为实施例5瓷浆的电镜图。

具体实施方式

45.以下通过具体实施方式说明本发明,但不局限于以下给出的具体实施例。

46.实施例1

47.一种高容片式多层陶瓷电容器用瓷浆,制备原料如下:

48.1)分散剂体系:重均分子量为(1-2)

×

104的聚乙烯醇缩丁醛树脂(积水化学公司)和溶剂;

49.2)粘合剂体系:重均分子量为(4-6)

×

104的聚乙烯醇缩丁醛树脂(积水化学公司)和溶剂;

50.3)介电瓷粉:粒径为100-300nm钛酸钡;

51.4)增塑剂:邻苯二甲酸二辛酯。

52.其中,

53.粘合剂体系中,聚乙烯醇缩丁醛树脂的用量为介电瓷粉的10wt%,溶剂的用量为介电瓷粉的66.5wt%。

54.分散剂体系中,聚乙烯醇缩丁醛树脂的用量为介电瓷粉的1wt%,溶剂的用量为介电瓷粉的20wt%。溶剂均为重量比为1:1甲苯和无水乙醇。

55.增塑剂的用量为介电瓷粉的2.5wt%。

56.制备方法如下:

57.(1)在分散机中加入溶剂,然后混合搅拌0.8h,然后添加聚乙烯醇缩丁醛树脂,搅拌转速为200rpm,搅拌使聚乙烯醇缩丁醛树脂完全溶解后,得到分散剂体系;

58.(2)在三轴搅拌机中加入溶剂,然后混合搅拌0.8h,然后添加聚乙烯醇缩丁醛树脂,高速搅拌,高速旋转搅拌盘保证大于50m/sec的剪切力即可,搅拌使聚乙烯醇缩丁醛树脂完全溶解后,在压力≤0.5kg/cm2下经过1μm滤芯进行过滤,即得粘合剂体系;

59.(3)将介电瓷粉加入至分散剂体系中,混合搅拌0.8h,再次添加粘合剂体系,搅拌后,最后添加增塑剂,搅拌0.8h,其中粘合剂体系平均分3次添加,每次添加后搅拌0.3h,最后一次添加粘合剂体系后搅拌1.5h。

60.实施例2

61.一种高容片式多层陶瓷电容器用瓷浆,制备原料如下:

62.1)分散剂体系:重均分子量为(1-2)

×

104的聚乙烯醇缩丁醛树脂(积水化学公司)和溶剂;

63.2)粘合剂体系:重均分子量为(4-6)

×

104的聚乙烯醇缩丁醛树脂(积水化学公司)和溶剂;

64.3)粒径为100-300nm钛酸钡;

65.4)邻苯二甲酸二辛酯。

66.其中,

67.粘合剂体系中,聚乙烯醇缩丁醛树脂的用量为介电瓷粉的8wt%,溶剂的用量为介电瓷粉的42wt%。

68.分散剂体系中,聚乙烯醇缩丁醛树脂的用量为介电瓷粉的5wt%,溶剂的用量为介电瓷粉的40wt%。

69.溶剂均为重量比为2:1甲苯和无水乙醇。

70.增塑剂的用量为介电瓷粉的5wt%。

71.制备方法同实施例1。

72.实施例3

73.一种高容片式多层陶瓷电容器用瓷浆,制备原料如下:

74.1)分散剂体系:重均分子量为(1-2)

×

104的聚乙烯醇缩丁醛树脂(积水化学公司)和溶剂;

75.2)粘合剂体系:重均分子量为(4-6)

×

104的聚乙烯醇缩丁醛树脂(积水化学公司)和溶剂;

76.3)粒径为100-300nm钛酸钡;

77.4)邻苯二甲酸二辛酯。

78.其中,

79.粘合剂体系中,聚乙烯醇缩丁醛树脂的用量为介电瓷粉的12wt%,溶剂的用量为介电瓷粉的52wt%。

80.分散剂体系中,聚乙烯醇缩丁醛树脂的用量为介电瓷粉的3wt%,溶剂的用量为介电瓷粉的30wt%。

81.溶剂均为重量比为1.5:1甲苯和无水乙醇。

82.增塑剂的用量为介电瓷粉的3wt%。

83.制备方法同实施例1。

84.该实施例得到的瓷浆的分散效果较好,没有团聚现象,具体见图1。

85.该实施例瓷浆通过超薄陶瓷制膜机制得的膜片,厚度为4-7μm的薄带均表面平整,一致性好,表面粗糙度ra<0.1,厚度为4μm的膜片具体见图2。且膜片厚度为4μm,叠压层数为700层的bar对位精度,对位良好,无歪斜,具体见图3。

86.实施例4

87.一种高容片式多层陶瓷电容器用瓷浆同实施例1,不同之处在于,分散剂体系中聚乙烯醇缩丁醛树脂替换为三硬脂酸甘油脂。

88.制备方法实施方式同实施例1,不同之处在于,分散剂体系的制备中,相应将聚乙烯醇缩丁醛树脂替换为三硬脂酸甘油脂。

89.该实施例得到的瓷浆的分散效果较差,出现团聚现象,具体见图4。

90.实施例5

91.一种高容片式多层陶瓷电容器用瓷浆同实施例1,不同之处在于,分散剂体系中重均分子量为(1-2)

×

104的聚乙烯醇缩丁醛树脂替换为重均分子量为6.6

×

104。

92.制备方法实施方式同实施例1。

93.该实施例得到的瓷浆的分散效果较差,出现团聚现象,具体见图5。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1