一种微尺寸印制辐射器的高密度正交封装结构的制作方法

1.本发明属于电磁辐射装置结构设计领域,具体为一种微尺寸印制辐射器的高密度正交封装结构。

背景技术:

2.印制辐射器是一种主体由印制板构成的辐射器,其体积小,具有容易组阵、容易馈电等优点。现有印制辐射器如图1所示,包括现有印制板101、支撑板102和现有馈电装置103,印制片由两层印制板叠合而成,印制板中间金属层为馈电层,馈电层中印制馈线需要与馈电装置的馈电插针焊接,实现辐射器馈电。

3.印制辐射器可进行正交组阵使用。正交印制辐射器阵列通常由散件拼装而成,即采用螺钉紧固的方式将如图1所示的印制片、馈电装置和支撑板等零件装配到一个共同的金属底板上。这种散件拼装结构需要用到大量的支撑板等安装附件和螺钉紧固件,只有当印制辐射器尺寸比较大,安装附件及紧固件对其遮挡相对较小的情况下才被采用。在微尺寸印制辐射器高密度正交布阵情况下,印制辐射器印制片的尺寸及阵列间距处于毫米量级,印制片的尺寸与螺钉的外形尺寸相当,显然在这种情况下再用散件拼装的结构形式无法进行设计。

4.现有微尺寸印制辐射器高密度封装结构,有如下难题:

5.(1)安装附件和紧固件会增加阵列的重量;

6.(2)在空间处于毫米量级时,安装附件和紧固件所需要的空间尺寸不够;

7.(3)印制片较小,采用螺钉等紧固件紧固后,螺钉对印制片的遮挡非常严重,严重影响辐射器的电气性能。

技术实现要素:

8.本发明的目的在于:本发明提供了一种微尺寸印制辐射器的高密度正交封装结构,综合解决重量、安装、遮挡、振动及三防等难题。

9.本发明目的通过下述技术方案来实现:

10.一种微尺寸印制辐射器的高密度正交封装结构,包括底板,底板上设有支撑柱,相邻两个支撑柱之间连接有印制片,底板内设有与印制片连接的馈电装置。

11.进一步的,所述的支撑柱在底板上为正交的点阵布置,横向和纵向上相邻两个支撑柱之间连接有印制片。

12.进一步的,所述的底板上设有支撑柱安装槽和馈电装置安装孔,支撑柱安装在支撑柱安装槽内,馈电装置安装在馈电装置安装孔内。

13.进一步的,所述的支撑柱包括底部的焊接凸台,焊接凸台的底部通过焊接片并以高温金锡真空焊接的方式固定在支撑柱安装槽内。

14.进一步的,所述的馈电装置的上部通过焊接环并以高温金锡真空焊接的方式固定在馈电装置安装孔内。

15.进一步的,所述的底板上设有印制片底卡槽,印制片的底部卡设在印制片底卡槽内。

16.进一步的,所述的印制片与底板之间、印制片与馈电装置之间以低温焊接的方式固定。

17.进一步的,所述的支撑柱的侧部设有上开口的印制片侧卡槽,印制片的侧部卡设在印制片侧卡槽内。

18.进一步的,所述的底板上设有罩设在印制片和支撑柱上的透波罩,相邻的印制片之间设有非金属的内部填充,侧部的印制片与透波罩之间设有非金属的侧部填充。

19.本发明的有益效果:

20.(1)省去了大量固定支架和螺钉,减轻了重量,同时避免了结构件对印制片的遮挡,提高了天线阵的电磁性能。

21.(2)结构中底板和支撑柱采用高强度铝合金材料机械加工成型,保证了足够高的形状和位置精度,保证印制片精确安装到位,易于保证辐射器阵列的一致性。

22.(3)底板与支撑柱采用高温焊接,精度高、强度高,解决了小尺寸支撑柱无法用螺钉连接的问题。

23.(4)底板与支撑柱均为铝件,在通常情况下两者采用铅锡焊完成组装,但由于底板和支撑柱连接区域狭小,铅锡焊后通常有铅料溢出到凹槽内,进而影响到印制片的装配。本发明采用高温金锡真空焊接,避免了铅锡焊所用焊料堵塞凹槽的问题,保证印制片能精确安装到位。

24.(5)将温度区间不同的两种焊接技术引入到装配中,保证了第二次焊接不会影响到第一次焊接的质量,确保了两次焊接的可靠性。

25.(6)采用非金属填充材料填充印制片四周的空隙,提高了整体的刚性以及抗振性能,辐射器阵列的振动基频可达600赫兹以上。

26.(7)该结构形式简洁可靠,可制造性好,成品率高,降低辐射器阵列的制造成本。

27.(8)该结构形式不受辐射器阵列中印制片单元数量的限制,可实现辐射器单元在二维平面内扩展组阵。

28.(9)更进一步,该结构可拓展应用到任意凸型三维曲面上,实现该类型印制辐射器在任意凸型三维曲面上组阵。

29.前述本发明主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本发明可采用并要求保护的方案;且本发明,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本发明方案后根据现有技术和公知常识可明了有多种组合,均为本发明所要保护的技术方案,在此不做穷举。

附图说明

30.图1是现有印制辐射器的结构示意图。

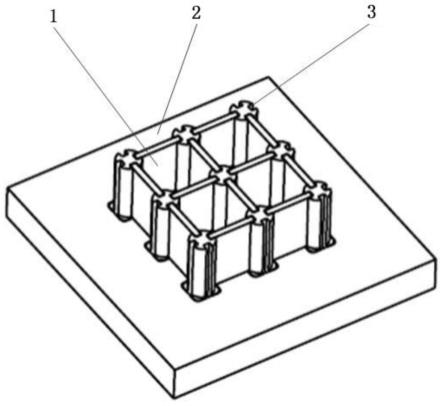

31.图2是本发明正交布置的结构示意图。

32.图3是本发明正交布置的分解示意图。

33.图4是本发明底板的结构示意图。

34.图5是本发明支撑柱的结构俯视图。

35.图6是本发明支撑柱的结构侧视图。

36.图7是本发明透波罩的结构示意图。

37.图8是本发明支撑柱、馈电装置的安装示意图。

38.图9是本发明印制片与馈电装置的安装示意图。

39.图10是本发明印制片与底板的安装示意图。

40.图11是本发明的结构俯视图。

41.图12是本发明的结构主视图。

42.图13是本发明的结构立体图。

43.图中:1-印制片,2-底板,3-支撑柱,4-馈电装置,5-透波罩;21-支撑柱安装槽,22-馈电装置安装孔,23-印制片底卡槽,31-焊接凸台,32-印制片侧卡槽,33-焊接片,41-焊接环,51-侧面填充,52-内部填充;101-现有印制板,102-支撑板,103-现有馈电装置。

具体实施方式

44.下列非限制性实施例用于说明本发明。

45.实施例1:

46.参考图2~图13所示,一种微尺寸印制辐射器的高密度正交封装结构,包括印制片1、底板2、支撑柱3、馈电装置4和透波罩5。

47.底板2上设有支撑柱安装槽21、馈电装置安装孔22和印制片底卡槽23,支撑柱安装槽21在底板2上呈正交的点阵布置,印制片底卡槽23沿横向和纵向布置在相邻的支撑柱安装槽21之间,馈电装置安装孔22布置在印制片底卡槽23的中部。

48.支撑柱3包括底部的焊接凸台31,焊接凸台31由上至下伸入支撑柱安装槽21内,焊接凸台31的底部通过焊接片33并以高温金锡真空焊接的方式固定在支撑柱安装槽21内。

49.支撑柱3的侧部设有上开口的印制片侧卡槽32,支撑柱3上的印制片侧卡槽32为十字形布置,印制片1的侧部卡设在印制片侧卡槽32内,印制片1的底部卡设在印制片底卡槽23内,实现印制片1在横向和纵向上相邻两个支撑柱3之间以及底板2上的卡设固定。

50.馈电装置4由下至上伸入馈电装置安装孔22,馈电装置4的上部通过焊接环41并以高温金锡真空焊接的方式固定在馈电装置安装孔22内。印制片1与底板2之间、印制片1与馈电装置4之间以低温焊接的方式固定。

51.底板2上设有罩设在印制片1和支撑柱3上的透波罩5,相邻的印制片1之间设有非金属的内部填充52,侧部的印制片1与透波罩5之间设有非金属的侧部填充51。

52.本发明的制造流程:

53.1)根据电气性能指标要求,确定印制片的大小尺寸,由于尺寸处于毫米量级,确定不能采用典型的散件拼装的结构形式。

54.2)底板根据阵列间距和印制片尺寸设计正交点阵分布的支撑柱安装槽和印制片底卡槽,并在印制片馈电位置设计相应的馈电装置安装孔,底板结构如图4所示。

55.3)根据阵列间距和印制片尺寸设计支撑柱,支撑柱的结构如图5和图6所示。

56.4)为提高阵列整体耐振动和三防性能,为阵列间的空隙设计非金属填充和透波罩,如图7所示。

57.5)将支撑柱和馈电装置高温真空焊接到底板上,如图8所示。完成底板与印制片,

印制片与馈电装置插针低温焊接,如图9和10所示。

58.6)将填充块带胶装入印制片中间区域和侧部区域,带胶安装上透波罩,实现整体装配,如图11~图13所示。

59.本发明结构如图11和图12所示,由于印制片及支撑柱尺寸很小,无法用固定架及螺钉连接,同时这些零件对印制片的遮挡相当严重,极大的影响了电气性能,所以采用本发明的结构,并满足了电气指标及环境适应性要求。前述发明已经在多个项目中得到应用,具体实例如图13所示。经实践验证,此发明合理可行,解决了微尺寸印制辐射器高密度正交封装的结构难题,可以大力推广。

60.前述本发明基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本发明可采用并要求保护的实施例。本发明方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。

61.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1