解决碳氮化硅清洗后水渍残留缺陷的方法与流程

1.本发明涉及半导体领域,具体涉及一种解决碳氮化硅清洗后水渍残留缺陷的方法。

背景技术:

2.随着集成电路制造工艺的发展,很多新薄膜以其自身优势被运用到器件制造工艺 中,用以改善器件性能,碳氮化硅(ndc)以其具有同氧化硅薄膜之间有着较大的刻 蚀选择比且较之传统的刻蚀阻挡层氮化硅有较低的介电常数的特性,使得ndc被广 泛应用在55/40/28/22/14nm等各个技术节点中作为刻蚀阻挡层以及刻蚀硬掩膜层, 同时,随着各个技术节点的关键尺寸持续减小,对流片过程中颗粒缺陷的要求便愈来 愈严格,但是流片中薄膜工艺机台环境所随机产生颗粒缺陷不可避免,这就使得薄膜 工艺后迫切需要增加水洗工艺来降低表面颗粒缺陷,从而降低颗粒缺陷造成的良率损 失,如图1所示,薄膜工艺后有无经过水洗工艺会表现出截然不同的导线断路水平, 即经过水洗后的导线断路表现更为良好。不过,在实际的集成电路流片生产中,ndc 薄膜因其需要较高的氮掺杂量使得ndc沉积工艺中加入大量的氨气,这就导致ndc 薄膜沉积后表面含有大量的碱性氨组分,结果导致ndc薄膜在经过含二氧化碳的酸 性水洗工艺后较易发生水渍缺陷问题,如图2所示。

技术实现要素:

3.本发明要解决的技术问题是二氧化碳的酸性水洗工艺后较易发生水渍缺陷问题。

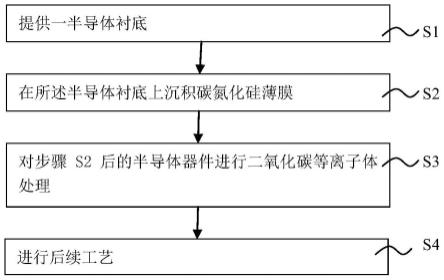

4.为了解决上述技术问题,本发明公开了一种解决碳氮化硅清洗后水渍残留缺陷的 方法,包括以下步骤:

5.步骤s1,提供一半导体衬底;

6.步骤s2,在所述半导体衬底上沉积碳氮化硅薄膜;

7.步骤s3,对步骤s2后的半导体器件进行二氧化碳等离子体处理;

8.步骤s4,进行后续工艺。

9.优选地,所述二氧化碳等离子体处理在3-10托的压力下进行。

10.优选地,所述二氧化碳等离子体处理通入氮气流量为10000~20000每分钟立方厘 米。

11.优选地,所述二氧化碳等离子体处理通入氩气流量约为5000~10000每分钟立方 厘米。

12.优选地,所述二氧化碳等离子体处理通入二氧化碳流量500~3000每分钟立方厘 米。

13.优选地,在温度为300-400℃的环境下进行二氧化碳等离子体处理。

14.优选地,所述二氧化碳等离子体处理的高频射频约为500-2000瓦特。

15.优选地,所述二氧化碳等离子体处理的持续时间约为10~20秒。

16.本发明是在ndc薄膜沉积后增加二氧化碳等离子体预处理工艺的方式防止ndc 沉

积后表面的氨组分与含二氧化碳的水洗工艺生成无机盐水渍残留缺陷,其特点是以 二氧化碳等离子体预处理后的方式用来分解ndc沉积后表面的氨组分,此方法既不 影响ndc薄膜质量也可以有效地去除氨组分使得刻蚀阻挡层ndc可以经水洗工艺 去除大颗粒缺陷,避免ndc工艺中随机产生的大颗粒缺陷因水渍缺陷考量而无法水 洗造成的良率损失。

附图说明

17.图1为薄膜有无经过水洗工艺时颗粒缺陷造成的导线断路情况示意图;

18.图2为ndc薄膜经过含有二氧化碳的水洗工艺后产生的水渍缺陷情况示意图;

19.图3为本发明的流程示意图;图4使用本发明的方法的ndc薄膜后经过反复水洗后仍无水渍缺陷。

具体实施方式

20.如图3所示,本发明公开了一种解决碳氮化硅清洗后水渍残留缺陷的方法,包括 以下步骤:

21.步骤s1,提供一半导体衬底;

22.步骤s2,在所述半导体衬底上沉积碳氮化硅薄膜;

23.步骤s3,对步骤s2后的半导体器件进行二氧化碳等离子体处理;

24.本实施例中,所述二氧化碳等离子体处理在3-10托的压力下进行;通入氮气流 量为10000~20000每分钟立方厘米;通入氩气流量约为5000~10000每分钟立方厘米; 通入二氧化碳流量500~3000每分钟立方厘米。在温度为300-400℃的环境下进行二氧 化碳等离子体处理;所述二氧化碳等离子体处理的高频射频约为500-2000瓦特;处 理的持续时间约为10~20秒。

25.使用了上述方法后,ndc沉积后表面的氨组分得到了充分的分解,最终实现去 除ndc表面富集的氨组分的效果,经二氧化碳等离子体预处理后的ndc再经反复 水洗都不再会产生水渍缺陷,如图4所示。

26.步骤s4,进行后续工艺。

27.本发明的方法既不影响ndc薄膜质量也可以有效地去除氨组分使得刻蚀阻挡层 ndc可以经水洗工艺去除大颗粒缺陷,避免ndc工艺中随机产生的大颗粒缺陷因水 渍缺陷考量而无法水洗造成的良率损失。

技术特征:

1.一种解决碳氮化硅清洗后水渍残留缺陷的方法,其特征在于,包括以下步骤:步骤s1,提供一半导体衬底;步骤s2,在所述半导体衬底上沉积碳氮化硅薄膜;步骤s3,对步骤s2后的半导体器件进行二氧化碳等离子体处理;步骤s4,进行后续工艺。2.如权利要求1所述的解决碳氮化硅清洗后水渍残留缺陷的方法,其特征在于,所述二氧化碳等离子体处理在3-10托的压力下进行。3.如权利要求1所述的解决碳氮化硅清洗后水渍残留缺陷的方法,其特征在于,所述二氧化碳等离子体处理通入氮气流量为10000~20000每分钟立方厘米。4.如权利要求1所述的解决碳氮化硅清洗后水渍残留缺陷的方法,其特征在于,所述二氧化碳等离子体处理通入氩气流量约为5000~10000每分钟立方厘米。5.如权利要求1所述的解决碳氮化硅清洗后水渍残留缺陷的方法,其特征在于,所述二氧化碳等离子体处理通入二氧化碳流量500~3000每分钟立方厘米。6.如权利要求1所述的解决碳氮化硅清洗后水渍残留缺陷的方法,其特征在于,在温度为300-400℃的环境下进行二氧化碳等离子体处理。7.如权利要求1所述的解决碳氮化硅清洗后水渍残留缺陷的方法,其特征在于,所述二氧化碳等离子体处理的高频射频约为500-2000瓦特。8.如权利要求1所述的解决碳氮化硅清洗后水渍残留缺陷的方法,其特征在于,所述二氧化碳等离子体处理的持续时间约为10~20秒。

技术总结

本发明公开了一种解决碳氮化硅清洗后水渍残留缺陷的方法,包括以下步骤:步骤S1,提供一半导体衬底;步骤S2,在所述半导体衬底上沉积碳氮化硅薄膜;步骤S3,对步骤S2后的半导体器件进行二氧化碳等离子体处理;步骤S4,进行后续工艺。本发明既不影响NDC薄膜质量也可以有效地去除氨组分使得刻蚀阻挡层NDC可以经水洗工艺去除大颗粒缺陷,避免NDC工艺中随机产生的大颗粒缺陷因水渍缺陷考量而无法水洗造成的良率损失。成的良率损失。成的良率损失。

技术研发人员:魏想 贡褘琪 鲍宇

受保护的技术使用者:上海华力集成电路制造有限公司

技术研发日:2022.07.27

技术公布日:2023/1/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1