半导体制造方法与流程

本发明涉及一种制造方法,特别是涉及一种能有效促进散热效果的半导体制造方法。

背景技术:

1、在传统的半导体制程中,对于功率芯片的散热,通常是以在晶背镀覆金属的方式来达成。

2、具体而言,其常用的制程主要是先在晶圆的正面贴膜,并对晶背研磨减薄,并在去除应力、清洗、去氧化层及干燥等制程后,使用蒸镀机以蒸镀的方式在晶圆背面镀上金属,接着在晶圆背面贴膜并在晶圆正面撕膜,然后进行切割并以金属支架封装,最终制成芯片。主要的散热途径,是透过芯片底部所镀覆的金属促使连接金属支架散热。

3、然而,此种在对晶圆进行研磨之后才进行切割的制造方法,仅能适用于厚度较厚的产品,例如最终厚度约为250微米的功率芯片。若要应用此传统制造方法在厚度较薄的产品,常会在生产过程中发生晶圆翘曲甚至破片的情况,使得制造不易且徒增许多额外成本。

4、故此,有必要提供一种半导体制造方法,以解决先前技术所存在的问题。

技术实现思路

1、本发明的动机在于提供一种半导体制造方法,旨在解决并改善前述先前技术的问题与缺点。

2、本发明的主要目的在于提供一种半导体制造方法,藉由先在半导体基板的背面贴附背面保护膜,并自正面切割至设定深度,后续才在半导体基板的正面贴附正面保护膜,以及自半导体基板的背面研磨半导体基板,可保护半导体基板的背面在切割时不会有断裂破片的风险,同时也能避免半导体基板发生翘曲。进一步地,透过露出晶粒及切割道并进行蒸镀,使得金属粒子深入切割道附着在晶粒四周的分布,可达到有效增加散热效果的功效。

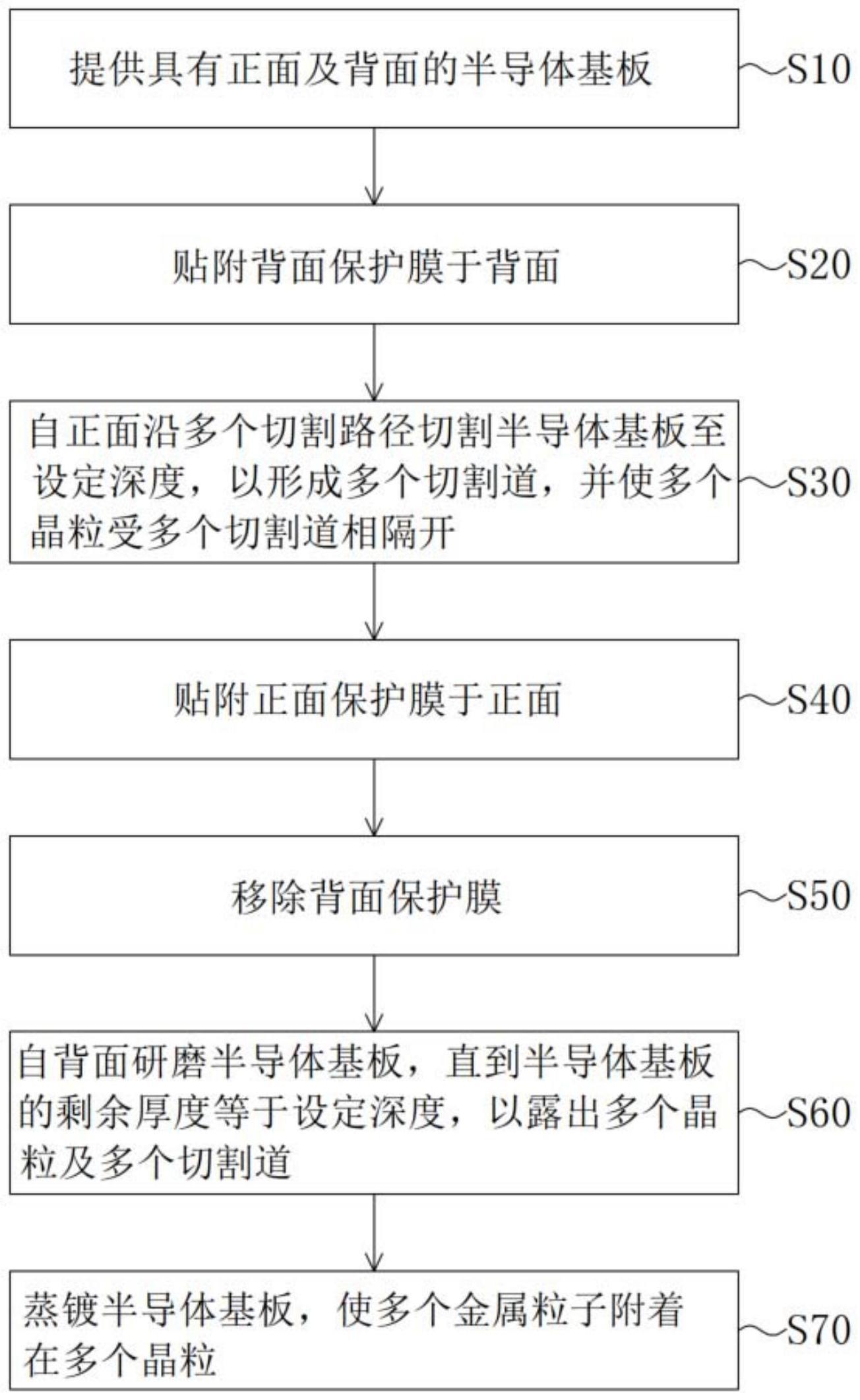

3、为达上述的目的,本发明提供一种半导体制造方法,包括步骤:(a)提供具有一正面及一背面的一半导体基板;(b)贴附一背面保护膜于所述背面;(c)自所述正面沿多个切割路径切割所述半导体基板至一设定深度,以形成多个切割道,并使多个晶粒受所述多个切割道相隔开;(d)贴附一正面保护膜于所述正面;(e)移除所述背面保护膜;(f)自所述背面研磨所述半导体基板,直到所述半导体基板的一剩余厚度等于所述设定深度,以露出所述多个晶粒及所述多个切割道;以及(g)蒸镀所述半导体基板,使多个金属粒子附着在所述多个晶粒。

4、在本发明的一实施例中,每一个所述晶粒包括相对设置的一第一表面及一第二表面以及与所述第一表面及所述第二表面垂直的一第三表面、一第四表面、一第五表面及一第六表面,且所述多个金属粒子附着在所述第二表面、所述第三表面、所述第四表面、所述第五表面及所述第六表面。

5、在本发明的一实施例中,所述多个金属粒子为多个钛镍银粒子。

6、在本发明的一实施例中,所述设定深度介于37.5微米至150微米。

7、在本发明的一实施例中,每一个所述切割道的宽度为40微米,且每一个所述金属粒子的粒径为1微米。

8、在本发明的一实施例中,所述背面保护膜的厚度为90微米,且于所述步骤(c)中,所述半导体基板的厚度为300微米。

9、在本发明的一实施例中,所述设定深度为70微米,所述步骤(c)以一晶圆切割机的一刀片实现,且所述刀片的一刀片高度参数为320微米。

10、在本发明的一实施例中,于所述步骤(f)及所述步骤(g)之间,更包括步骤:(f1)去除所述半导体基板的残留应力;(f2)清洗所述半导体基板;(f3)去除所述半导体基板的一氧化层;以及(f4)干燥所述半导体基板。

11、在本发明的一实施例中,于所述步骤(g)之后,更包括步骤:(h)贴附一第二背面保护膜于所述背面;(i)移除所述正面保护膜;以及(j)封装所述半导体基板。

12、在本发明的一实施例中,于所述步骤(j)中,所述多个晶粒被封装形成多个功率芯片。

技术特征:

1.一种半导体制造方法,其特征在于:包括步骤:

2.根据权利要求1所述的半导体制造方法,其特征在于:每一个所述晶粒包括相对设置的一第一表面及一第二表面以及与所述第一表面及所述第二表面垂直的一第三表面、一第四表面、一第五表面及一第六表面,且所述多个金属粒子附着在所述第二表面、所述第三表面、所述第四表面、所述第五表面及所述第六表面。

3.根据权利要求1所述的半导体制造方法,其特征在于:所述多个金属粒子为多个钛镍银粒子。

4.根据权利要求1所述的半导体制造方法,其特征在于:所述设定深度介于37.5微米至150微米。

5.根据权利要求1所述的半导体制造方法,其特征在于:每一个所述切割道的宽度为40微米,且每一个所述金属粒子的粒径为1微米。

6.根据权利要求1所述的半导体制造方法,其特征在于:所述背面保护膜的厚度为90微米,且于所述步骤(c)中,所述半导体基板的厚度为300微米。

7.根据权利要求6所述的半导体制造方法,其特征在于:所述设定深度为70微米,所述步骤(c)以一晶圆切割机的一刀片实现,且所述刀片的一刀片高度参数为320微米。

8.根据权利要求1所述的半导体制造方法,其特征在于:于所述步骤(f)及所述步骤(g)之间,更包括步骤:

9.根据权利要求1所述的半导体制造方法,其特征在于:于所述步骤(g)之后,更包括步骤:

10.根据权利要求9所述的半导体制造方法,其特征在于:于所述步骤(j)中,所述多个晶粒被封装形成多个功率芯片。

技术总结

一种半导体制造方法,包括步骤:(a)提供具有正面及背面的半导体基板;(b)贴附背面保护膜于背面;(c)自正面沿多个切割路径切割半导体基板至设定深度,以形成多个切割道,并使多个晶粒受多个切割道相隔开;(d)贴附正面保护膜于正面;(e)移除背面保护膜;(f)自背面研磨半导体基板,直到半导体基板的剩余厚度等于设定深度,以露出多个晶粒及多个切割道;以及(g)蒸镀半导体基板,使多个金属粒子附着在多个晶粒。因此,由于金属粒子的分布,可有效地增加散热效果。

技术研发人员:廖富江

受保护的技术使用者:廖富江

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!