显示面板及显示面板的制造方法与流程

本申请涉及显示,具体而言,涉及一种显示面板及显示面板的制造方法。

背景技术:

1、随着显示技术的不断发展,迷你发光二极管(mi ni-led)和微型发光二极管(micro-led)等微型发光器件因其具有优异的亮度、分辨率、对比度、能耗、使用寿命、响应速度和热稳定性等优势而被广泛使用。

2、使用上述微型发光器件的显示面板,在其制造过程中需要将制作于生长基板上的大量微型发光器件通过巨量转移技术批量转移至显示面板的驱动基板上。目前,常见的巨量转移技术为激光转移技术,通过激光将所述微型发光器件从承载基板上释放后批量转移到所述驱动基板上。激光转移技术具有高转移效率,单次转移面积具有弹性。然而,由于转移过程中,承载基板和驱动基板具有一定的距离,容易导致转移过程中微型发光器件的落点偏移而影响激光转移的精准度,进而影响显示面板的制造良率。

技术实现思路

1、为了克服上述背景技术中所提及的至少部分技术问题,第一方面,本申请实施例提供一种显示面板,包括

2、驱动基板;

3、驱动电极,位于所述驱动基板上;

4、器件承接层,位于所述驱动基板上;

5、微型发光器件,置于所述器件承接层与所述驱动电极电连接;

6、其中,所述器件承接层包括光固化材料。

7、基于第一方面的一种可能的实现方式,所述器件承接层包括位于所述驱动基板之上的辅助承接胶材层以及所述光固化材料,所述光固化材料包括位于所述辅助承接胶材层上的光固化材料层。

8、基于第一方面的一种可能的实现方式,所述光固化材料层包括多个彼此间隔设置的光固化单元,每个所述光固化单元与一个所述微型发光器件的位置相对应;每个所述微型发光器件在所述驱动基板上的正投影位于对应的一个所述光固化单元在所述驱动基板上的正投影之内;

9、优选的,所述光固化单元的面积大于所述微型发光器件的面积;所述驱动电极在所述驱动基板上的正投影位于对应的一个所述光固化单元在所述驱动基板上的正投影内,所述光固化单元的面积大于所述驱动电极的面积。

10、基于第一方面的一种可能的实现方式,所述器件承接层包括多个彼此间隔设置的器件承接单元,其中,每个所述器件承接单元与一个所述微型发光器件的位置相对应,每个所述微型发光器件在所述驱动基板上的正投影位于对应的一个所述器件承接单元在所述驱动基板上的正投影之内。

11、基于第一方面的一种可能的实现方式,所述器件承接层包括位于所述驱动基板之上的辅助承接胶材层以及位于所述辅助承接胶材层上的光固化材料层;所述辅助承接胶材层包括多个彼此间隔设置的辅助承接单元,所述光固化材料层包括多个彼此间隔设置的光固化单元;一个所述器件承接单元包括层叠设置的一个所述辅助承接单元以及一个所述光固化单元;

12、优选的,所述光固化单元在所述驱动基板上的正投影与所述辅助承接单元在所述驱动基板上的正投影重合;

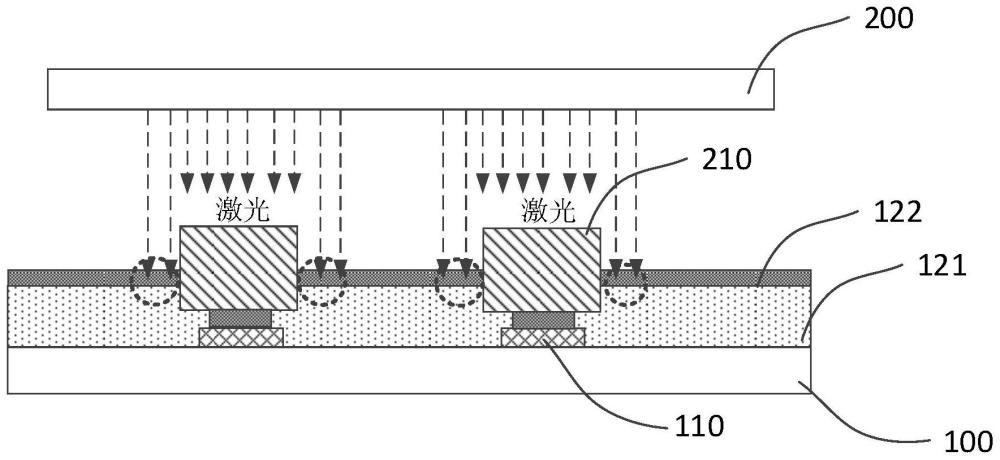

13、优选的,所述器件承接单元的面积大于所述微型发光器件的面积;所述驱动电极在所述驱动基板上的正投影位于对应的一个所述器件承接单元在所述驱动基板上的正投影内,所述器件承接单元的面积大于所述驱动电极的面积。

14、基于第一方面的一种可能的实现方式,所述光固化材料包括紫外光固化材料。

15、第二方面,本申请实施例还提供一种显示面板的制造方法,所述方法包括:

16、在具有驱动电极的驱动基板上形成辅助承接胶材层;

17、在所述辅助承接胶材层上形成光固化材料层,所述光固化材料层与所述辅助承接胶材层形成器件承接层;

18、将承载基板上承载的微型发光器件与所述驱动电极对位后,从所述承载基板背离所述微型发光器件的一侧使用激光照射所述微型发光器件,使所述微型发光器件从所述承载基板上脱落后转移至所述驱动基板,并与所述驱动电极电连接。

19、基于第二方面的一种可能的实现方式,在所述辅助承接胶材层上形成光固化材料层,包括:

20、通过喷涂工艺,在所述辅助承接胶材层上形成具有多个间隔分布的光固化单元的光固化材料层;

21、优选的,所述光固化单元的面积大于所述微型发光器件的面积;所述驱动电极在所述驱动基板上的正投影位于对应的一个所述光固化单元在所述驱动基板上的正投影内,所述光固化单元的面积大于所述驱动电极的面积。

22、基于第二方面的一种可能的实现方式,在所述辅助承接胶材层上形成光固化材料层,包括:

23、在所述辅助承接胶材层上涂布一层光固化材料,形成所述光固化材料层;

24、对所述器件承接层的所述辅助承接胶材层以及所述光固化材料层进行图案化处理,形成多个彼此间隔设置的器件承接单元;

25、其中,每个所述器件承接单元与一个所述微型发光器件的位置相对应,每个所述微型发光器件在所述驱动基板上的正投影位于对应的一个所述器件承接单元在所述驱动基板上的正投影之内;

26、优选的,所述辅助承接胶材层包括多个彼此间隔设置的辅助承接单元,所述光固化材料层包括多个彼此间隔设置的光固化单元;一个所述器件承接单元包括层叠设置的一个所述辅助承接单元以及一个所述光固化单元;

27、优选的,所述光固化单元在所述驱动基板上的正投影与所述辅助承接单元在所述驱动基板上的正投影重合;

28、优选的,所述器件承接单元的面积大于所述微型发光器件的面积;所述驱动电极在所述驱动基板上的正投影位于对应的一个所述器件承接单元在所述驱动基板上的正投影内,所述器件承接单元的面积大于所述驱动电极的面积。

29、基于第二方面的一种可能的实现方式,其特征在于,所述微型发光器件在所述驱动基板上的正投影位于针对所述微型发光器件进行照射的激光束在所述驱动基板上的正投影之内;

30、优选的,对所述微型发光器件进行激光照射所使用的激光的能量比所述光固化材料完全固化所需的能量密度低,所述激光的光斑面积大于或等于所述光固化单元的面积,且所述光固化单元在所述驱动基板上的正投影位于所述激光光斑在所述驱动基板上的正投影之内。

31、综上所述,相较于现有技术,本申请实施例提供的显示面板及显示面板的制造方法,在所述器件承接层中设置光固化材料,当通过激光将所述微型发光器件转移至所述驱动基板上时,所述微型发光器件周侧射出的激光照射到位于所述微型发光器件周侧的光固化材料上时,使位于该微型发光器件周侧的光固化材料发生一定程度的固化或交联,可以避免该微型发光器件掉落至所述器件承接层上时,因承接材料的流动而发生落点偏位的问题,进而提升所述微型发光器件的激光转移精度,并提高显示面板的制造良率。

技术特征:

1.一种显示面板,其特征在于,包括:

2.根据权利要求1所述的显示面板,其特征在于,所述器件承接层包括位于所述驱动基板之上的辅助承接胶材层以及所述光固化材料,所述光固化材料包括位于所述辅助承接胶材层上的光固化材料层。

3.根据权利要求2所述的显示面板,其特征在于,所述光固化材料层包括多个彼此间隔设置的光固化单元,每个所述光固化单元与一个所述微型发光器件的位置相对应;每个所述微型发光器件在所述驱动基板上的正投影位于对应的一个所述光固化单元在所述驱动基板上的正投影之内;

4.根据权利要求1或2所述的显示面板,其特征在于,所述器件承接层包括多个彼此间隔设置的器件承接单元,其中,每个所述器件承接单元与一个所述微型发光器件的位置相对应,每个所述微型发光器件在所述驱动基板上的正投影位于对应的一个所述器件承接单元在所述驱动基板上的正投影之内。

5.根据权利要求4所述的显示面板,其特征在于,所述器件承接层包括位于所述驱动基板之上的辅助承接胶材层以及位于所述辅助承接胶材层上的光固化材料层;所述辅助承接胶材层包括多个彼此间隔设置的辅助承接单元,所述光固化材料层包括多个彼此间隔设置的光固化单元;一个所述器件承接单元包括层叠设置的一个所述辅助承接单元以及一个所述光固化单元;

6.根据权利要求1或2所述的显示面板,其特征在于,所述光固化材料包括紫外光固化材料。

7.一种显示面板的制造方法,其特征在于,所述方法包括:

8.根据权利要求7所述的显示面板的制造方法,其特征在于,在所述辅助承接胶材层上形成光固化材料层,包括:

9.根据权利要求7所述的显示面板的制造方法,其特征在于,在所述辅助承接胶材层上形成光固化材料层,包括:

10.根据权利要求7-9任意一项所述的显示面板的制造方法,其特征在于,所述微型发光器件在所述驱动基板上的正投影位于针对所述微型发光器件进行照射的激光束在所述驱动基板上的正投影之内;

技术总结

本申请实施例提供的一种显示面板及显示面板的制造方法,本实施例中,显示面板,包括驱动基板、位于所述驱动基板上的驱动电极、位于所述驱动基板以及所述驱动电极之上的器件承接层、以及穿过所述器件承接层与所述驱动电极电性连接的微型发光器件。其中,所述器件承接层中具有光固化材料。如此,当通过激光将微型发光器件转移至驱动基板上时,激光照射到位于微型发光器件周侧的光固化材料上时,使位于微型发光器件周侧的光固化材料发生一定程度的固化或交联,可以避免微型发光器件掉落至器件承接层上时,因承接材料的流动而发生落点偏位的问题,进而提升微型发光器件的激光转移精度,并提高显示面板的制造良率。

技术研发人员:林佳桦,宋玉华,夏继业

受保护的技术使用者:成都辰显光电有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!