一种锂电池正极粉的回收方法与流程

1.本发明涉及锂电池领域,具体涉及一种锂电池正极粉的回收方法。

背景技术:

2.目前,废旧锂离子电池正极材料进行回收的方法中,主要是分离正极材料和集流体。分离正极材料和集流体的分离过程为:将正极极片进行粘结剂高温煅烧,粘结剂分解失效,使得正极活性物质与集流体铝箔分离脱落;强酸、强碱溶解铝箔使得材料与集流体分离;有机溶剂加热和超声处理,使得材料与集流体分离。

3.但现有技术中的回收方法存在下述问题:

4.1、高温煅烧会产生污染性气体,不利于环境保护。

5.2、强酸、强碱溶解铝箔会导致铝金属溶解,增加后期二次回收铝金属工艺。

6.3、有机溶剂加热和超声处理,超声会产生声音污染,不合适长时间使用,而且有机溶剂价格和回收成本高。

7.因此,如何高效回收锂电池活性材料是亟待解决的技术问题。

技术实现要素:

8.为了改善上述技术问题,本发明提供一种锂电池正极粉的回收方法,所述方法包括如下步骤:

9.将锂离子电池的极片与有机溶剂混合加热溶解粘结剂,经分离后,得到正极粉和铝箔;

10.所述溶解至少在2个或更多个温度区域进行。

11.根据本发明的实施方案,加热溶解的温度为50-200℃;加热溶解的时间为2-10h。

12.根据本发明的实施方案,所述溶解在2个或更多个温度区域依次进行,例如在2至10个温度区域依次进行。并且优选地,所述温度区域的温度彼此不相同。或者,溶解可以在梯度下降的温度下进行。

13.优选地,所述溶解在不同温度区域内可以具有相同或不同的保温时间。

14.根据本发明的实施方案,当溶解在2个或更多个温度区域依次进行时,首先在第一温度区域溶解,然后依次进入下一温度区域,例如第二温度区域溶解;例如,第一温度区域的温度可以是70~200℃,例如100~200℃;第二温度区域的温度可以低于第一温度区域,例如50~90℃,如60~80℃。

15.优选地,第一温度区域的保温时间为2~6h,例如为2h、3h、4h、5h或6h。

16.优选地,第二温度区域的保温时间为2~4h,例如为2h、3h或4h。

17.根据本发明的实施方案,所述有机溶剂为dmso、nmp、dmf、四氢呋喃等中的至少一种,优选dmso。

18.根据本发明的实施方案,所述极片的质量与有机溶剂的固液比为10~50gl-1

,优选为20-45g l-1

,更优选为30g l-1

。

19.根据本发明的实施方案,所述极片来自于锂电池在彻底放电然后拆解干燥,分离得到的极片。示例性地,所述极片的面积为长宽2

×

2cm2。

20.根据本发明的实施方案,所述方法还包括后处理步骤,将溶解后的产物离心、洗涤、干燥,分离得到所述正极粉和铝箔。

21.作为本发明示例性地实施方案,所述锂电池正极粉的回收方法包括如下步骤:

22.(1)将锂电池进行彻底放电然后拆解干燥,分离得到极片;

23.(2)取步骤(1)中长宽2

×

2cm2的极片,置于反应釜中,加入有机溶剂,高温处理2~6h;

24.(3)将步骤(2)中的极片和溶液倒在烧杯中,然后在50~90℃温度下搅拌加热2~4h;

25.(4)将步骤(3)中浆液进行离心、洗涤、干燥,分离得到正极粉和铝箔。优选地,步骤(2)中,高温处理的温度为70~200℃。

26.本发明的有益效果:

27.1、本发明避免了气体污染、回收工艺复杂,产生噪音,成本高的问题。

28.2、本发明使用可替代nmp的低成本有机溶剂,通过将干燥后的正极片与有机溶剂混合,然后经过在反应釜中高温处理(70~200℃处理2~6h),使得有机溶剂充分与活性材料接触,提高了溶液的浸润效果并溶解部分粘结剂,再经过加热搅拌就能使正极粉完全分散于有机溶剂中,经过离心、洗涤、干燥就能使正极粉与铝箔分离,避免了超声机的使用。

29.3、本发明不需要使用强碱处理,避免了铝箔的溶解,简化了金属回收工艺;不用使用超声处理,不会产生噪音污染。

附图说明

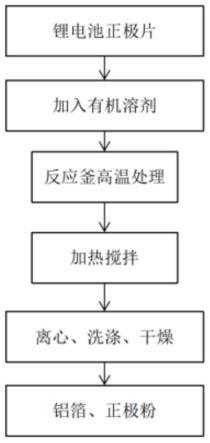

30.图1是本发明的工艺流程图。

具体实施方式

31.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

32.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

33.实施例1-5

34.图1是本发明的工艺流程图,所述锂电池正极粉的回收方法包括如下步骤:

35.(1)将锂电池进行彻底放电然后拆解干燥,分离得到极片;

36.(2)取步骤(1)中长宽2

×

2cm2的极片,加入有机溶剂,置于反应釜中高温处理;

37.(3)将步骤(2)中的极片和溶液倒在烧杯中,然后再加热搅拌;

38.(4)将步骤(3)中浆液进行离心、洗涤、干燥,分离得到正极粉和铝箔,称量正极粉质量;

39.其中,实施例1-5中极片的质量、有机溶剂的类型、极片与有机溶剂的固液比、反应釜处理的温度和时间、步骤(3)中加热搅拌的温度和时间分别如下表1所示。

40.对实施例1-5进行分离率测试,测试结果如下表1所示,其中,分离率是指:收集得到的正极粉质量/铝箔上正极粉质量。

41.表1实施例1-5中各参数

[0042][0043]

以上,对本发明的实施方式进行了示例性的说明。但是,本发明的保护范围不拘囿于上述实施方式。凡在本发明的精神和原则之内,本领域技术人员所作出的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种锂电池正极粉的回收方法,其特征在于,所述方法包括如下步骤:将锂离子电池的极片与有机溶剂混合加热溶解粘结剂,经分离后,得到正极粉和铝箔;所述溶解至少在2个或更多个温度区域进行。2.根据权利要求1所述的方法,其特征在于,加热溶解的温度为50-200℃;加热溶解的时间为2-10h。3.根据权利要求1所述的方法,其特征在于,所述溶解在2至10个温度区域依次进行。4.根据权利要求3所述的方法,其特征在于,所述温度区域的温度彼此不相同;所述溶解在梯度下降的温度下进行。5.根据权利要求4所述的方法,其特征在于,当溶解在2个或更多个温度区域依次进行时,首先在第一温度区域溶解,然后依次进入下一温度区域,第一温度区域的温度是70~200℃;第二温度区域的温度低于第一温度区域,为50~90℃。6.根据权利要求5所述的方法,其特征在于,第一温度区域的保温时间为2~6h;第二温度区域的保温时间为2~4h。7.根据权利要求1所述的方法,其特征在于,所述有机溶剂为dmso、nmp、dmf、四氢呋喃中的至少一种。8.根据权利要求1所述的方法,其特征在于,所述极片的质量与有机溶剂的固液比为10~50g l-1

。

技术总结

本发明公开了一种锂电池正极粉的回收方法,所述方法包括:将锂离子电池的极片与有机溶剂混合加热溶解粘结剂,经分离后,得到正极粉和铝箔;所述溶解至少在2个或更多个温度区域进行。本发明通过将干燥后的正极片与有机溶剂混合,然后经过在反应釜中高温处理,使得有机溶剂充分与活性材料接触,提高了溶液的浸润效果并溶解部分粘结剂,再经过加热搅拌就能使正极粉完全分散于有机溶剂中,经过离心、洗涤、干燥就能使正极粉与铝箔分离,避免了超声机的使用。使用。使用。

技术研发人员:吴雄伟 龙碑 章银银

受保护的技术使用者:吴雄伟

技术研发日:2022.08.23

技术公布日:2022/12/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1