一种高电压钴酸锂正极材料及其制备方法与流程

1.本发明涉及一种具有高比容量高电压的钴酸锂及其制备方法,属于锂离子电池电极材料领域。

背景技术:

2.高容量、长寿命、高安全性一直是人们对锂离子电池的追求,正极材料钴酸锂主要应用于3c、笔记本、pad等便携终端市场,为了发挥更高容量,提高工作电压是最直接的解决办法,商业化锂离子电池的工作电压已经由4.35v逐渐提高至4.45v,因此≥4.45v更高工作电压下钴酸锂的应用成为研究热点。在≥4.45v工作电压下,虽然进一步提高了比容量,但高脱锂量的钴酸锂会发生层状o3相转变为h1-3相的结构转变,结构发生变化后,循环性能明显降低。这方面的研究已有大量文献、专利报道,主要是掺杂与表面包覆方法,掺杂可以抑制相转变,但是掺杂非活性物质时,势必会降低比容量,包覆主要作用是保护近表层,但是包覆物通常与钴酸锂晶格结构不同,在高电压、高温下长循环中,晶胞经历多次收缩与膨胀后,势必使包覆层发生脱落,降低循环性能。因此,为了获得高能量密度与长寿命的锂离子电池,在更高工作电压下,改进钴酸锂结构稳定性是技术难点。

3.从晶体场角度分析,ni、co在八面体中d轨道发生能级分裂,形成t2g和eg轨道。co

3+

(t2g6eg0)与ni

3+

(t2g6e1)均处于低自旋态。在充放电过程中,co

3+

/co

4+

对应t2g6eg0/t2g5eg0,ni

3+

/ni

4+

对应t2g6eg1/t2g6eg0。ni

3+

/ni

4+

对应的氧化还原反应活性的eg能带与o2-2p能带顶端的重叠度非常小,而co

3+

/co

4+

对应的氧化还原反应活性的t2g能带与o2-2p能带顶端的重叠度较大,ni

3+

/ni

4+

具有更低的能带重叠。由于co

3+

/co

4+

t2g能带与o2-2p能带有较大的重叠度,licoo2在脱出50%以上锂的状态下非常不稳定,尤其,当工作电压≥4.50v时,高脱锂态钴酸锂由层状o3相向h1-3相转变,而ni4+能在材料脱出更多li状态下的层状结构中存在,并发挥出高达220mah/g的比容量。另一方面,在充放电过程中,co

3+

/co

4+

能量变化小,所以半径变化小(rco

3+

=0.0545nm,rco

4+

=0.053nm)。而ni

3+

/ni

4+

因为电子在t2g和eg轨道之间变化,能量变化比较大,所以反应前后半径变化较大(rni

3+

=0.056nm,rni

4+

=0.048nm),这种现象会对镍基材料产生很大的负面影响,深度脱li状态下剧烈放热,恶化热稳定性,发生表面副反应。

4.cn104466113b中掺杂ni量0.45~0.55,由于ni掺杂量高,虽然可以提高比容量,但是没有充分考虑ni的弊端,尤其不能解决在更高电压下循环衰减问题。

5.由于ni

3+

很不稳定,存储中ni

3+

会与空气中二氧化碳、水分子反应生成ni

2+

。因此像linio2,lini

1-x-y

co

xmn

yo2材料,存储中颗粒表面会有ni

2+

析出,降低比容量、循环性能。

6.高电压、高温工作条件下,经历多次充放电循环后,颗粒近表面经历多次充放电后,近表层层状结构中会出现各种缺陷,如空位、晶格错配,甚至孔洞、裂纹,降低循环性能。为了解决表面结构稳定性,通常的办法是进行表面包覆,但由于生成包覆物质的结构与钴酸锂结构不同,存在晶格界面,循环过程中由于晶格膨胀与收缩导致包覆层脱落。另一方面,包覆物质结构与厚度会直接影响锂离子与电子转移。因此颗粒近表面既具有稳定的与

本体结构相同的层状结构,又具有良好锂离子、电子导电性,变得尤为重要。

7.现有高电压钴酸锂在碳负极为对电极下,工作电压是4.40~4.50v。目前没有更高电压的相关应用。

8.因此本发明是通过在钴酸锂核心主体中掺杂nial,解决高脱锂态下层状licoo2结构不稳定,发挥ni高比容量,同时在核心掺杂al,发挥al传热优良的特性,解决ni氧化还原带来热不稳定性;另一方面在颗粒近表面设计非ni元素掺杂,掺杂不变价元素来改变电子结构,提高近表面结构稳定性。实现高脱锂态下,从内核至近表面都具有优异的结构稳定性,应用于更高工作电压下≥4.50v,获得高比容量同时,仍具有优秀的高循环寿命。

技术实现要素:

9.本发明的目的是提出一种高电压钴酸锂正极材料及其制备方法,解决ni氧化还原带来热不稳定性,提高近表面结构稳定性,实现高脱锂态下,从内核至近表面都具有优异的结构稳定性,应用于≥4.50v更高工作电压的锂离子电池中,获得高比能量、长循环寿命。

10.为实现上述目的,本发明采用以下技术方案:

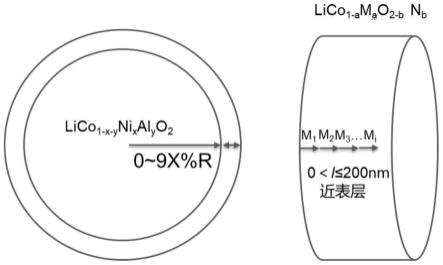

11.一种高电压钴酸锂正极材料,包括内核和近表层;内核掺杂nial,其化学通式为lico

1-x-y

ni

x

alyo2,其中0《x≤0.20,0《y≤0.20;近表层是纳米逐层掺杂阳离子的连续六方层状结构,其化学通式为lico

1-a-b

alambo

2-c

nc,其中m为mg、ti、zr、y、la、nb、w的至少一种的组合,n为f、po4,a=0.01~0.10,b=0.005~0.04,0《c≤0.05。

12.优选地,该钴酸锂正极材料的半径不大于36μm,其中近表层的厚度不大于400nm。

13.一种高电压钴酸锂正极材料的制备方法,包括以下步骤:

14.1)将钴盐、镍盐、铝盐配置为混合盐溶液,

15.2)将碳酸盐溶液与步骤1)的混合盐溶液与一同加入晶核反应釜内,进行造粒反应,控制ph,生成内核;

16.3)将步骤2)的晶核反应釜内的浆料加入到含有碳酸盐溶液的粒子生长反应釜内,进行搅拌;同时将碳酸盐溶液与步骤1)的混合盐溶液一同加入到该粒子生长反应釜内,控制ph,并连续离心,直至内核生长到一粒径;

17.4)将步骤3)的粒子生长反应釜内的浆料加入到含有碳酸盐溶液的优化反应釜内,进行搅拌;然后依次进行第1层到第n层元素掺杂,每层元素掺杂的过程为:将钴盐、铝盐和当前层掺杂元素m配置成混合溶液,将该混合溶液与碳酸盐溶液一同持续加入到优化反应釜中,控制ph值,在内核的表面进行粒径生长,待达到当前层的目标粒径时停止进料,再进行陈化;

18.5)在完成第n层元素掺杂后,将优化反应釜内的浆料取出,依次经过过滤,洗涤,干燥,氧化气氛下烧结,以及粉碎,得到氧化物;

19.6)将锂源与步骤5)得到的氧化物混合,并在氧化气氛下或空气中烧结,最终得到近表层逐层掺杂的高电压钴酸锂正极材料。

20.优选地,步骤1)中混合盐溶液的摩尔比co:ni:al=(1-x-y):x:y,0《x≤0.20,0《y≤0.20,浓度为100g/l。

21.优选地,步骤2)中混合盐溶液加入晶核反应釜的流量为260l/h,碳酸盐溶液加入晶核反应釜的流量为600l/h,ph=6.8~8.5,造粒反应时间为3~10h。

22.优选地,步骤3)中混合盐溶液加入粒子生长反应釜的流量为600~700l/h,碳酸盐溶液加入粒子生长反应釜的流量为300~1800l/h,ph=6.8~8.0,内核d50生长速率0.1~0.3μm/h。

23.优选地,步骤4)中n=4~7;每层的掺杂元素m选用mg、ti、zr、y、la、nb、w中的一种作为基础掺杂元素,在最外层和/或次外层还加入或不加入附加掺杂元素f、po4中的至少一种,其中不含附加掺杂元素的各层的基础掺杂元素各不相同。

24.优选地,步骤4)中在每一层中,钴盐、铝盐和掺杂元素m的元素摩尔比在以下摩尔比co:al:m=(1-a-b):a:b,a=0.01~0.1,b=0.005~0.04。

25.优选地,步骤4)中附加掺杂元素f、po4以酸根溶液的形式加入。

26.优选地,步骤2)至4)中的碳酸盐溶液选用碳酸氢铵溶液,浓度为300g/l;当加入附加掺杂元素的酸根溶液时,碳酸盐溶液与酸根溶液的总浓度为300g/l,而且酸根与碳酸根摩尔比均为1:1。

27.优选地,步骤4)中进行每层元素掺杂时,混合溶液加入优化反应釜的流量为175l/h,碳酸盐溶液加入优化反应釜的流量为75~500l/h;ph=6.8~8.0;d50粒径生长速率为0.05~0.15μm/h;陈化时间为40~200min。

28.优选地,步骤2)至4)中各反应釜内物料的温度保持在40~60℃;搅拌转速为300~1800r/min。

29.优选地,步骤5)中采用离心过滤,采用热纯水洗涤,在100℃下干燥;氧化气氛下烧结的条件为:氧气与氮气体积比=m:(100-m),m=25~45,烧结温度700~850℃,烧结时间4~6h。

30.优选地,步骤6)中锂源与氧化物摩尔比li:(co+ni)=1.005~1.065;氧化气氛下烧结的条件为:氧气与氮气体积比=n:(100-n),n=25~45;烧结条件为:从室温经过90~180min升至850~1060℃,保温400~900min;然后降温至800~850℃,保温120~360min;最后降温至室温;控制气体流量60~200ml/min。

31.本发明的优点如下:

32.1.从核心0%至第一目标半径范围内,均匀掺杂三价ni,制得单晶颗粒是结晶度良好的层状结构。在高脱锂态下,ni

4+

仍然在层状结构中,发挥高容量同时,又保持层状结构。因此从核心0%至第一目标半径范围内掺杂三价ni,即提高了比容量,又避免了高脱锂态下,o3相向h1-3相的转变,稳定了钴氧八面体的结构,避免了co的溶出,进而提高了高电压下高温循环性能。

33.2.一方面调控ni掺杂量,另一方面烧结过程中,采用氧化条件(如,增加氧分压),充分氧化,规避了ni

3+

容易发生还原反应生成ni

2+

的问题,使得ni完全以三价存在,不会发生ni

2+

占据li位的li/ni混排问题,即实现了充分发挥比容量,又保证锂离子传递通道不被ni

2+

占据,提高了电池高温高电压下循环性能。

34.3.在前驱体第一目标至100%半径范围内,均匀掺杂元素,再与li源反应,制得核心0%至第一目标半径nial均匀掺杂,第一目标至100%半径范围无ni、逐层均匀掺杂其他元素的连续层状结构。一方面,高脱锂量下,长循环过程中,由于晶相不同、晶格取向不同,晶格多次膨胀与收缩时,不同晶相取向的边界、不同晶相的晶界处发生裂化,随着循环次数增多,甚至发生宏观裂缝,甚至发生不同晶相包覆层的脱落。内核均匀掺杂nial、近表层逐

层均匀掺杂,消除了晶格界面不匹配的问题,保证从内之外是连续层状结构;另一方面,近表层不掺杂ni,规避了存储中颗粒表面会有ni

2+

析出的缺点。即发挥ni的优点,又规避ni的缺点。

35.4.在制备前驱体过程中,引入掺杂元素,从核心至第一目标半径范围内均匀掺杂ni、al,从第一目标半径至100%半径范围内不同深度(不同目标半径值)处掺杂不同的掺杂元素mg、ti、zr、y、nb、la、w、f、po

43-,其中阴离子f、po

43-占据氧位,其他阳离子占据co位,得到的正极材料具有o3层状结构的、稳定的、良好离子电子电导的近表面层。连续的各纳米层的阳离子掺杂,抑制相变,避免出现各种缺陷,如空位、晶格错配,甚至孔洞、裂纹,提高循环性能。

36.5.掺杂阳离子占据钴氧八面体中钴位,通过调控掺杂原子在颗粒近表面纳米尺度深度的原子占比,实现了既不影响锂离子迁移通道,又提高了电子电导。

37.6.在近表层,采用逐层掺杂,保证每层掺杂原子均匀分布,避免了掺杂原子在微区局部富集,得到连续的、稳定的近表层。并且控制每一层厚度≤50nm的纳米尺寸,即发挥各掺杂元素的作用,又保证了电子电导,避免了非活性掺杂元素损失比能量、比容量,充分发挥比容量同时,又得到了优秀的循环性能。

38.7.近表层掺杂al,一方面抑制o3向h1-3的转变,另一方面,由于al占据co位,降低活性物质co的占比,进而降低比容量,因此,掺杂mg,改变微区电子结构,提高了电子电导;掺杂ti,提高co价态,有利于电荷转移,降低电荷转移电阻,有利于循环;掺杂la,由于la离子半径大,占据co位后,增大了li-o八面体的层间距,利于锂离子传输;掺杂w,有利于提高电子电导;掺杂zr、y,由于zr-o、y-o中有孤对电子,呈路易斯碱性,捕捉电解液中hf,提高表面耐电解液中氢氟酸的作用,进而提高表面结构稳定性。

39.8.在近表层掺杂阴离子,占据钴氧八面体中氧位,高脱锂态下,p-o空间位阻,抑制结构中o

2-离子的电荷转移,稳定近表层结构。

40.9.在近表层掺杂阴离子,占据钴氧八面体中氧位,f离子具有阻燃作用,因此可以改善高脱锂态下的电池安全性。

41.10.本发明工艺成本低,易于大规模生产。

附图说明

42.图1是本发明制备的钴酸锂的结构示意图。

43.图2是本发明制备高电压钴酸锂正极材料的流程图。

44.图3是实施例1制备的产品的性能测试图。

45.图4是对比例1的包覆型钴酸锂的性能测试图。

46.图5a~5b是实施例1的制备的钴酸锂的xps图。

47.图6是实施例1制备的钴酸锂的tem图。

48.图7是实施例1、2、对比例2中钴酸锂制作成的软包电池45℃高温循环容量保持率与循环圈数图。

具体实施方式

49.为使本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附图作

详细说明如下。

50.对比例1:常见包覆型钴酸锂。

51.实施例1:制备150nm近表层逐层掺杂钴酸锂,其结构见表1:

52.表1

53.主体内核li

1.0013

co

0.960

ni

0.020

al

0.020

o2第1层li

1.0013

co

0.975

al

0.020

mg

0.005

o2第2层li

1.0013

co

0.975

al

0.020

ti

0.005

o2第3层li

1.0013

co

0.975

al

0.020

zr

0.005

o2第4层li

1.0013

co

0.975

al

0.020y0.005

o2第5层li

1.0013

co

0.975

al

0.020

la

0.005

o2第6层li

1.0013

co

0.975

al

0.020y0.005o1.95f0.05

第7层li

1.0013

co

0.975

al

0.020y0.005o1.95

(po4)

0.05

54.本实施例采用以下步骤制备高电压钴酸锂正极材料:

55.一、制备氧化物

56.1)内核nial掺杂成核步骤:晶核生成釜内加有浓度300g/l碳酸氢铵底液,浓度100g/l的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.96:0.02:0.02,以260l/h的流量与浓度300g/l的碳酸氢铵溶液以600l/h的流量并流加入晶核生成釜内进行造粒反应,ph值控制在6.8,反应时间10h,核生长到中位径达到10.0μm。

57.2)内核nial掺杂粒子生长步骤:粒子生长反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述晶核生成釜内浆料加入到粒子生长反应釜,开启搅拌装置,同时,浓度100g/l的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.96:0.02:0.02,以流量600l/h与浓度为300g/l的碳酸氢铵溶液以流量1500l/h并流加入粒子生长反应釜内,ph值均控制在6.8,当粒子生长反应釜内物料体积达到反应釜体积的80%时,通过连续离心提高粒子生长反应釜内反应体系的固含量,直至颗粒中位径达到19.0μm;颗粒d50生长速率0.1μm/h。

58.3)近表层逐层掺杂步骤:

59.优化反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述粒子生长反应釜的浆料加入到优化反应釜内,开启搅拌装置,同时进行以下多层元素掺杂:

60.第1层掺杂元素mg:浓度为100g/l的钴铝镁硝酸盐混合溶液,其中摩尔比co:al:mg=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量75l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.05μm/h。待颗粒的粒径生长至19.15μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

61.第2层掺杂元素ti:浓度为100g/l的钴铝钛硝酸盐混合溶液,其中摩尔比co:al:ti=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量75l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.05μm/h。待颗粒的粒径生长至19.30μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

62.第3层掺杂元素zr:浓度为100g/l的钴铝锆硝酸盐混合溶液,其中摩尔比co:al:zr=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量75l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.05μm/h。待颗粒的粒径生长至19.45μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

63.第4层掺杂元素y:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比co:al:y=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量75l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.05μm/h。待颗粒的粒径生长至19.60μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

64.第5层掺杂元素la:浓度为100g/l的钴铝镧硝酸盐混合溶液,其中摩尔比co:al:la=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量75l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.05μm/h。待颗粒的粒径生长至19.75μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

65.第6层掺杂元素y+f:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比co:al:y=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵和氟化铵溶液,其中碳酸根与氟离子的摩尔比为1:1,以流量75l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.05μm/h。待颗粒的粒径生长至19.90μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

66.第7层掺杂元素y+po4:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比co:al:y=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵和磷酸氢铵溶液,其中碳酸根与磷酸根的摩尔比为1:1,以流量75l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50粒度生长速率0.05μm/h。待颗粒的粒径生长至20.30μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

67.其中,核生长步骤、粒子生长步骤、内层掺杂步骤、陈化步骤,各反应釜内物料的温度保持在40℃;搅拌转速在300r/min;各溶液的温度保持在25℃范围内。

68.4)陈化反应完成后的浆料流至离心机进行过滤,并用热纯水洗涤6次,取滤饼,在100℃下干燥;然后在氧化气氛下烧结,其中氧气与氮气体积比=25:75,马弗炉中700℃煅烧,保温6h。煅烧后料块粉碎后过300目筛,得氧化物。

69.二、制备钴酸锂

70.将步骤一中氧化物、锂源按照li/(co+ni)摩尔比1.065称重,在空气中烧结,烧结条件为:从室温经过150min升至1030℃,保温600min,然后降温至800℃,保温240min,最后降温至室温,其中控制气体流量60ml/min,持续通气直至降至室温,制得具有150nm近表层逐层掺杂的高电压钴酸锂。

71.对比例2:按照co

0.960

ni

0.020

al

0.020

镍铝掺杂的氧化物、碳酸锂按按照li/(co+ni)摩尔比1.065称重,固相混合后,一次高温烧结后制得单晶颗粒,再将单晶颗粒与用于表面修饰元素的mg、ti、la、y、zr纳米氧化物固相混合,二次烧结后,制得表面掺杂的钴酸锂。

72.实施例2:制备50nm近表层逐层掺杂钴酸锂,其结构见表2:

73.表2

74.主体内核li

1.0013

co

0.980

ni

0.010

al

0.010

o2第1层li

1.0013

co

0.98

al

0.01

mg

0.01

o2第2层li

1.0013

co

0.98

al

0.01

ti

0.01

o2第3层li

1.0013

co

0.98

al

0.01y0.01

o2第4层li

1.0013

co

0.98

al

0.01y0.01o1.95

(po4)

0.05

75.本实施例采用以下步骤制备高电压钴酸锂正极材料:

76.一、制备氧化物

77.1)内核nial掺杂成核步骤:晶核生成釜内加有浓度300g/l碳酸氢铵底液,浓度100g/l的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.98:0.01:0.01,以260l/h的流量与浓度300g/l的碳酸氢铵溶液以600l/h的流量并流加入晶核生成釜内进行造粒反应,ph值控制在7.5,反应时间8h,核生长到中位径达到10.0μm。

78.2)内核nial掺杂粒子生长步骤:粒子生长反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述晶核生成釜内浆料加入到粒子生长反应釜,开启搅拌装置,同时,浓度100g/l的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.98:0.01:0.01,以流量700l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入粒子生长反应釜内,ph值均控制在7.5,当粒子生长反应釜内物料体积达到反应釜体积的80%时,通过连续离心提高粒子生长反应釜内反应体系的固含量,直至颗粒中位径达到19.87μm;生长速率0.2μm/h

79.3)近表层逐层掺杂步骤:

80.优化反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述粒子生长反应釜的浆料加入到优化反应釜内,开启搅拌装置,同时进行以下多层元素掺杂:

81.第1层掺杂元素mg:浓度为100g/l的钴铝镁硝酸盐混合溶液,其中摩尔比0.98:0.01:0.01,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量200l/h并流加入优化反应釜,ph值均控制在为7.5范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至19.98μm时,停止进料,将其置于陈化槽中进行陈化,陈化40min。

82.第2层掺杂元素ti:浓度为100g/l的钴铝钛硝酸盐混合溶液,其中摩尔比0.98:0.01:0.01,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量200l/h并流加入优化反应釜,ph值均控制在为7.5范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至20.09μm时,停止进料,将其置于陈化槽中进行陈化,陈化40min。

83.第3层掺杂元素y:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比0.98:0.01:0.01,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量200l/h并流加入优化反应釜,ph值均控制在为7.5范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至20.2μm时,停止进料,将其置于陈化槽中进行陈化,陈化40min。

84.第4层掺杂元素y+po4:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比co:al:y=0.98:0.01:0.01,以流量175l/h与浓度为300g/l的碳酸氢铵和磷酸氢铵溶液,其中碳酸根与磷酸根的摩尔比为1:1,以流量200l/h并流加入优化反应釜,ph值均控制在为7.5范围内;颗粒d50粒度生长速率0.10μm/h。待颗粒的粒径生长至20.30μm时,停止进料,将其置于陈化槽中进行陈化,陈化40min。

85.其中,核生长步骤、粒子生长步骤、内层掺杂步骤、陈化步骤,各反应釜内物料的温度保持在45℃;搅拌转速在400r/min;各溶液的温度保持在30℃范围内。

86.4)陈化反应完成后的浆料流至离心机进行过滤,并用热纯水洗涤6次,取滤饼,在100℃下干燥;然后在氧化气氛下烧结,其中氧气与氮气体积比=30:70,马弗炉中800℃煅烧,保温4h。煅烧后料块粉碎后过300目筛,得到氧化物。

87.二、制备钴酸锂

88.将步骤一中氧化物、锂源按照li/(co+ni)摩尔比1.065称重,在空气中烧结,烧结条件为:从室温经过180min升至1060℃,保温540min,然后降温至800℃,保温120min,最后

降温至室温,其中控制气体流量80ml/min,持续通气直至降至室温,制得具有50nm近表层逐层掺杂的高电压钴酸锂。

89.实施例3:制备100nm近表层逐层掺杂钴酸锂,其结构见表3:

90.表3

91.主体内核li

1.0013

co

0.920

ni

0.040

al

0.040

o2第1层li

1.0013

co

0.92

al

0.04

mg

0.04

o2第2层li

1.0013

co

0.92

al

0.04

ti

0.04

o2第3层li

1.0013

co

0.92

al

0.04

zr

0.04

o2第4层li

1.0013

co

0.92

al

0.04

nb

0.04

o2第5层li

1.0013

co

0.92

al

0.04

la

0.04

o2第6层li

1.0013

co

0.92

al

0.04y0.04o1.95

(po4)

0.05

92.一、制备氧化物

93.1)内核nial掺杂成核步骤:晶核生成釜内加有浓度300g/l碳酸氢铵底液,浓度100g/l的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.92:0.04:0.04,以260l/h的流量与浓度300g/l的碳酸氢铵溶液以600l/h的流量并流加入晶核生成釜内进行造粒反应,ph值控制在8.5,反应时间6h,核生长到中位径达到10.0μm。

94.2)内核nial掺杂粒子生长步骤:粒子生长反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述晶核生成釜内浆料加入到粒子生长反应釜,开启搅拌装置。同时,浓度100g/l的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.92:0.04:0.04,以流量700l/h与浓度为300g/l的碳酸氢铵溶液以流量1000l/h并流加入粒子生长反应釜内,ph值均控制在8.0,当粒子生长反应釜内物料体积达到反应釜体积的80%时,通过连续离心提高粒子生长反应釜内反应体系的固含量,直至颗粒中位径达到19.43μm;生长速率0.3μm/h

95.3)近表层逐层掺杂步骤:

96.优化反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述粒子生长反应釜的浆料加入到优化反应釜内,开启搅拌装置,同时进行以下多层元素掺杂:

97.第1层掺杂元素mg:浓度为100g/l的钴铝镁硝酸盐混合溶液,其中摩尔比co:al:mg=0.92:0.04:0.04,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量500l/h并流加入优化反应釜,ph值均控制在为8.0范围内;颗粒d50生长速率0.15μm/h。待颗粒的粒径生长至19.58μm时,停止进料,将其置于陈化槽中进行陈化,陈化60min。

98.第2层掺杂元素ti:浓度为100g/l的钴铝钛硝酸盐混合溶液,其中摩尔比co:al:ti=0.92:0.04:0.04,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量500l/h并流加入优化反应釜,ph值均控制在为8.0范围内;颗粒d50生长速率0.15μm/h。待颗粒的粒径生长至19.72μm时,停止进料,将其置于陈化槽中进行陈化,陈化60min。

99.第3层掺杂元素zr:浓度为100g/l的钴铝锆硝酸盐混合溶液,其中摩尔比co:al:zr=0.92:0.04:0.04,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量500l/h并流加入优化反应釜,ph值均控制在为8.0范围内;颗粒d50生长速率0.15μm/h。待颗粒的粒径生长至19.86μm时,停止进料,将其置于陈化槽中进行陈化,陈化60min。

100.第4层掺杂元素nb:浓度为100g/l的钴铝铌硝酸盐混合溶液,其中摩尔比co:al:nb=0.92:0.04:0.04,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量500l/h并流加入

优化反应釜,ph值均控制在为8.0范围内;颗粒d50生长速率0.15μm/h。待颗粒的粒径生长至20.01μm时,停止进料,将其置于陈化槽中进行陈化,陈化60min。

101.第5层掺杂元素la:浓度为100g/l的钴铝镧硝酸盐混合溶液,其中摩尔比co:al:la=0.92:0.04:0.04,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量500l/h并流加入优化反应釜,ph值均控制在为8.0范围内;颗粒d50生长速率0.15μm/h。待颗粒的粒径生长至20.15μm时,停止进料,将其置于陈化槽中进行陈化,陈化60min。

102.第6层掺杂元素y+po4:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比co:al:y=0.92:0.04:0.04,以流量175l/h与浓度为300g/l的碳酸氢铵和磷酸氢铵溶液,其中碳酸根与磷酸根的摩尔比为1:1,以流量500l/h并流加入优化反应釜,ph值均控制在为8.0范围内;颗粒d50粒度生长速率0.15μm/h。待颗粒的粒径生长至20.30μm时,停止进料,将其置于陈化槽中进行陈化,陈化60min。

103.其中,核生长步骤、粒子生长步骤、内层掺杂步骤、陈化步骤,各反应釜内物料的温度保持在50℃;搅拌转速在500r/min;各溶液的温度保持在35℃范围内。

104.4)陈化反应完成后的浆料流至离心机进行过滤,并用热纯水洗涤6次,取滤饼,在100℃下干燥;然后在氧化气氛下烧结,其中氧气与氮气体积比=35:65,马弗炉中750℃煅烧,保温5h。煅烧后料块粉碎后过300目筛,得到氧化物。

105.二、制备钴酸锂

106.将步骤一中氧化物、锂源按照li/(co+ni)摩尔比1.065称重,在氧化气氛中烧结,其中氧气与氮气体积比=35:65,烧结条件为:从室温经过100min升至1030℃,保温720min,然后降温至850℃,保温360min,最后降温至室温,其中控制气体流量90ml/min,持续通气直至降至室温,制得具有100nm近表层逐层掺杂的高电压钴酸锂。

107.实施例4:制备200nm近表层逐层掺杂钴酸锂,其结构见表4:

108.表4

109.主体内核li

1.0013

co

0.800

ni

0.100

al

0.100

o2第1层li

1.0013

co

0.895

al

0.100

mg

0.005

o2第2层li

1.0013

co

0.895

al

0.100

ti

0.005

o2第3层li

1.0013

co

0.895

al

0.100

zr

0.005

o2第4层li

1.0013

co

0.895

al

0.100

nb

0.005

o2第5层li

1.0013

co

0.895

al

0.100

la

0.005

o2第6层li

1.0013

co

0.895

al

0.100y0.005o1.95f0.05

第7层li

1.0013

co

0.895

al

0.100y0.005o1.95

(po4)

0.05

110.本实施例采用以下步骤制备高电压钴酸锂正极材料:

111.一、制备氧化物

112.1)内核nial掺杂成核步骤:晶核生成釜内加有浓度300g/l碳酸氢铵底液,浓度100g/l的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.80:0.10:0.10,以260l/h的流量与浓度300g/l的碳酸氢铵溶液以600l/h的流量并流加入晶核生成釜内进行造粒反应,ph值控制在8.5,反应时间4h,核生长到中位径达到10.0μm。

113.2)内核nial掺杂粒子生长步骤:粒子生长反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述晶核生成釜内浆料加入到粒子生长反应釜,开启搅拌装置,同时,浓度100g/l

的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.80:0.10:0.10,以流量700l/h与浓度为300g/l的碳酸氢铵溶液以流量1800l/h并流加入粒子生长反应釜内,ph值均控制在8.0,当粒子生长反应釜内物料体积达到反应釜体积的80%时,通过连续离心提高粒子生长反应釜内反应体系的固含量,直至颗粒中位径达到18.57μm;生长速率0.2μm/h

114.3)近表层逐层掺杂步骤:

115.优化反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述粒子生长反应釜的浆料加入到优化反应釜内,开启搅拌装置,同时进行以下多层元素掺杂:

116.第1层掺杂元素mg:浓度为100g/l的钴铝镁硝酸盐混合溶液,其中摩尔比co:al:mg=0.895:0.10:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为8.0范围内;颗粒d50生长速率0.05μm/h。待颗粒的粒径生长至18.81μm时,停止进料,将其置于陈化槽中进行陈化,陈化100min。

117.第2层掺杂元素ti:浓度为100g/l的钴铝钛硝酸盐混合溶液,其中摩尔比co:al:ti=0.895:0.10:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为8.0范围内;颗粒d50生长速率0.05μm/h。待颗粒的粒径生长至19.06μm时,停止进料,将其置于陈化槽中进行陈化,陈化100min。

118.第3层掺杂元素zr:浓度为100g/l的钴铝锆硝酸盐混合溶液,其中摩尔比co:al:zr=0.895:0.10:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为8.0范围内;颗粒d50生长速率0.05μm/h。待颗粒的粒径生长至19.31μm时,停止进料,将其置于陈化槽中进行陈化,陈化100min。

119.第4层掺杂元素nb:浓度为100g/l的钴铝铌硝酸盐混合溶液,其中摩尔比co:al:nb=0.895:0.10:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为8.0范围内;颗粒d50生长速率0.05μm/h。待颗粒的粒径生长至19.56μm时,停止进料,将其置于陈化槽中进行陈化,陈化100min。

120.第5层掺杂元素la:浓度为100g/l的钴铝镧硝酸盐混合溶液,其中摩尔比co:al:la=0.895:0.10:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为8.0范围内;颗粒d50生长速率0.05μm/h。待颗粒的粒径生长至19.80μm时,停止进料,将其置于陈化槽中进行陈化,陈化100min。

121.第6层掺杂元素y+f:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比co:al:y=0.895:0.10:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵和氟化铵溶液,其中碳酸根与氟离子的摩尔比为1:1,以流量300l/h并流加入优化反应釜,ph值均控制在为8.0范围内;颗粒d50生长速率0.05μm/h。待颗粒的粒径生长至20.05μm时,停止进料,将其置于陈化槽中进行陈化,陈化100min。

122.第7层掺杂元素y+po4:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比co:al:y=0.895:0.10:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵和磷酸氢铵溶液,其中碳酸根与磷酸根的摩尔比为1:1,以流量300l/h并流加入优化反应釜,ph值均控制在为8.0范围内;颗粒d50粒度生长速率0.05μm/h。待颗粒的粒径生长至20.30μm时,停止进料,将其置于陈化槽中进行陈化,陈化100min。

123.其中,核生长步骤、粒子生长步骤、内层掺杂步骤、陈化步骤,各反应釜内物料的温度保持在55℃;搅拌转速在700r/min;各溶液的温度保持在35℃范围内。

124.4)陈化反应完成后的浆料流至离心机进行过滤,并用热纯水洗涤6次,取滤饼,在100℃下干燥;然后在氧化气氛下烧结,其中氧气与氮气体积比=40:60,马弗炉中800℃煅烧,保温6h。煅烧后料块粉碎后过300目筛,得到氧化物。

125.二、制备钴酸锂

126.将步骤一中氧化物、锂源按照li/(co+ni)摩尔比1.065称重,在氧化气氛中烧结,其中氧气与氮气体积比=40:60,烧结条件为:从室温经过100min升至1000℃时,保温900min,然后降温至850℃,保温300min,最后降温至室温,其中控制气体流量150ml/min,持续通气直至降至室温,制得具有200nm近表层逐层掺杂的高电压钴酸锂。

127.实施例5:制备400nm近表层逐层掺杂钴酸锂,其结构见表5:

128.表5

129.主体内核li

1.0013

co

0.600

ni

0.200

al

0.200

o2第1层li

1.0013

co

0.97

al

0.025

mg

0.005

o2第2层li

1.0013

co

0.97

al

0.025

ti

0.005

o2第3层li

1.0013

co

0.97

al

0.025

zr

0.005

o2第4层li

1.0013

co

0.97

al

0.025

nb

0.005

o2第5层li

1.0013

co

0.97

al

0.025

la

0.005

o2第6层li

1.0013

co

0.97

al

0.025w0.005

o2第7层li

1.0013

co

0.97

al

0.025y0.005o1.90f0.05

(po4)

0.05

130.本实施例采用以下步骤制备高电压钴酸锂正极材料:

131.一、制备氧化物

132.1)内核nial掺杂成核步骤:晶核生成釜内加有浓度300g/l碳酸氢铵底液,浓度100g/l的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.60:0.20:0.20,以260l/h的流量与浓度300g/l的碳酸氢铵溶液以600l/h的流量并流加入晶核生成釜内进行造粒反应,ph值控制在8.5,反应时间3h,核生长到中位径达到10.0μm。

133.2)内核nial掺杂粒子生长步骤:粒子生长反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述晶核生成釜内浆料加入到粒子生长反应釜,开启搅拌装置,同时,浓度100g/l的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.60:0.20:0.20,以流量700l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入粒子生长反应釜内,ph值均控制在8.0,当粒子生长反应釜内物料体积达到反应釜体积的80%时,通过连续离心提高粒子生长反应釜内反应体系的固含量,直至颗粒中位径达到16.83μm;生长速率0.3μm/h。

134.3)近表层逐层掺杂步骤:

135.优化反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述粒子生长反应釜的浆料加入到优化反应釜内,开启搅拌装置,同时进行以下多层元素掺杂:

136.第1层掺杂元素mg:浓度为100g/l的钴铝镁硝酸盐混合溶液,其中摩尔比co:al:mg=0.97:0.025:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为8.0范围内;颗粒d50生长速率0.15μm/h。待颗粒的粒径生长至17.27μm时,停止进料,将其置于陈化槽中进行陈化,陈化200min。

137.第2层掺杂元素ti:浓度为100g/l的钴铝钛硝酸盐混合溶液,其中摩尔比co:al:ti=0.97:0.025:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加

第4层li

1.0013

co

0.975

al

0.020y0.005

o2第5层li

1.0013

co

0.975

al

0.020

la

0.005

o2第6层li

1.0013

co

0.975

al

0.020y0.005o1.95f0.05

第7层li

1.0013

co

0.975

al

0.020y0.005o1.95

(po4)

0.05

150.本实施例采用以下步骤制备高电压钴酸锂正极材料:

151.一、制备氧化物

152.1)内核nial掺杂成核步骤:晶核生成釜内加有浓度300g/l碳酸氢铵底液,浓度100g/l的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.96:0.02:0.02,以260l/h的流量与浓度300g/l的碳酸氢铵溶液以600l/h的流量并流加入晶核生成釜内进行造粒反应,ph值控制在6.8,反应时间5h,核生长到中位径达到5.0μm。

153.2)内核nial掺杂粒子生长步骤:粒子生长反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述晶核生成釜内浆料加入到粒子生长反应釜,开启搅拌装置,同时,浓度100g/l的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.96:0.02:0.02,以流量700l/h与浓度为300g/l的碳酸氢铵溶液以流量1000l/h并流加入粒子生长反应釜内,ph值均控制在6.8,当粒子生长反应釜内物料体积达到反应釜体积的80%时,通过连续离心提高粒子生长反应釜内反应体系的固含量,直至颗粒中位径达到5.17μm;生长速率0.1μm/h。

154.3)近表层逐层掺杂步骤:

155.优化反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述粒子生长反应釜的浆料加入到优化反应釜内,开启搅拌装置,同时进行以下多层元素掺杂:

156.第1层掺杂元素mg:浓度为100g/l的钴铝镁硝酸盐混合溶液,其中摩尔比co:al:mg=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至5.23μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

157.第2层掺杂元素ti:浓度为100g/l的钴铝钛硝酸盐混合溶液,其中摩尔比co:al:ti=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至5.46μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

158.第3层掺杂元素zr:浓度为100g/l的钴铝锆硝酸盐混合溶液,其中摩尔比co:al:zr=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至5.70μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

159.第4层掺杂元素y:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比co:al:y=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至5.93μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

160.第5层掺杂元素la:浓度为100g/l的钴铝镧硝酸盐混合溶液,其中摩尔比co:al:la=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至6.16μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

161.第6层掺杂元素y+f:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比co:al:y=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵和氟化铵溶液,其中碳酸根与氟离子的摩尔比为1:1,以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至6.39μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

162.第7层掺杂元素y+po4:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比co:al:y=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵和磷酸氢铵溶液,其中碳酸根与磷酸根的摩尔比为1:1,以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50粒度生长速率0.10μm/h。待颗粒的粒径生长至6.63μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

163.其中,核生长步骤、粒子生长步骤、内层掺杂步骤、陈化步骤,各反应釜内物料的温度保持在40℃;搅拌转速在1800r/min;各溶液的温度保持在30℃范围内。

164.4)陈化反应完成后的浆料流至离心机进行过滤,并用热纯水洗涤6次,取滤饼,在100℃下干燥;然后在氧化气氛下烧结,其中氧气与氮气体积比=25:75,马弗炉中700℃煅烧,保温6h。煅烧后料块粉碎后过300目筛,得氧化物。

165.二、制备钴酸锂

166.将步骤一中氧化物、锂源按照li/(co+ni)摩尔比1.005称重,氧化气氛下烧结,其中氧气与氮气体积比=25:75,其中氧气与氮气体积比=25:75,烧结条件为:从室温经过90min升至850℃,保温600min,然后降温至820℃,保温240min,最后降温至室温,其中控制气体流量80ml/min,持续通气直至降至室温,制得具有150nm近表层逐层掺杂的高电压钴酸锂。

167.实施例7:制备150nm近表层逐层掺杂钴酸锂,其结构见表7:

168.表7

169.主体内核li

1.0013

co

0.960

ni

0.020

al

0.020

o2第1层li

1.0013

co

0.975

al

0.020

mg

0.005

o2第2层li

1.0013

co

0.975

al

0.020

ti

0.005

o2第3层li

1.0013

co

0.975

al

0.020

zr

0.005

o2第4层li

1.0013

co

0.975

al

0.020y0.005

o2第5层li

1.0013

co

0.975

al

0.020

la

0.005

o2第6层li

1.0013

co

0.975

al

0.020y0.005o1.95f0.05

第7层li

1.0013

co

0.975

al

0.020y0.005o1.95

(po4)

0.05

170.本实施例采用以下步骤制备高电压钴酸锂正极材料:

171.一、制备氧化物

172.1)内核nial掺杂成核步骤:晶核生成釜内加有浓度300g/l碳酸氢铵底液,浓度100g/l的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.96:0.02:0.02,以260l/h的流量与浓度300g/l的碳酸氢铵溶液以600l/h的流量并流加入晶核生成釜内进行造粒反应,ph值控制在6.8,反应时间10h,核生长到中位径达到10.0μm。

173.2)内核nial掺杂粒子生长步骤:粒子生长反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述晶核生成釜内浆料加入到粒子生长反应釜,开启搅拌装置,同时,浓度100g/l

的钴镍铝硝酸盐混合溶液,其中摩尔比co:ni:al=0.96:0.02:0.02,以流量700l/h与浓度为300g/l的碳酸氢铵溶液以流量1200l/h并流加入粒子生长反应釜内,ph值均控制在6.8,当粒子生长反应釜内物料体积达到反应釜体积的80%时,通过连续离心提高粒子生长反应釜内反应体系的固含量,直至颗粒中位径达到10.10μm;生长速率0.2μm/h。

174.3)近表层逐层掺杂步骤:

175.优化反应釜内加入浓度为300g/l的碳酸氢铵底液,将所述粒子生长反应釜的浆料加入到优化反应釜内,开启搅拌装置,同时进行以下多层元素掺杂:

176.第1层掺杂元素mg:浓度为100g/l的钴铝镁硝酸盐混合溶液,其中摩尔比co:al:mg=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至10.19μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

177.第2层掺杂元素ti:浓度为100g/l的钴铝钛硝酸盐混合溶液,其中摩尔比co:al:ti=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至10.37μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

178.第3层掺杂元素zr:浓度为100g/l的钴铝锆硝酸盐混合溶液,其中摩尔比co:al:zr=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至10.56μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

179.第4层掺杂元素y:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比co:al:y=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至10.74μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

180.第5层掺杂元素la:浓度为100g/l的钴铝镧硝酸盐混合溶液,其中摩尔比co:al:la=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵溶液以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至10.93μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

181.第6层掺杂元素y+f:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比co:al:y=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵和氟化铵溶液,其中碳酸根与氟离子的摩尔比为1:1,以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50生长速率0.10μm/h。待颗粒的粒径生长至10.11μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

182.第7层掺杂元素y+po4:浓度为100g/l的钴铝钇硝酸盐混合溶液,其中摩尔比co:al:y=0.975:0.020:0.005,以流量175l/h与浓度为300g/l的碳酸氢铵和磷酸氢铵溶液,其中碳酸根与磷酸根的摩尔比为1:1,以流量300l/h并流加入优化反应釜,ph值均控制在为6.8范围内;颗粒d50粒度生长速率0.10μm/h。待颗粒的粒径生长至10.30μm时,停止进料,将其置于陈化槽中进行陈化,陈化80min。

183.其中,核生长步骤、粒子生长步骤、内层掺杂步骤、陈化步骤,各反应釜内物料的温度保持在40℃;搅拌转速在1800r/min;各溶液的温度保持在25℃范围内。

184.4)陈化反应完成后的浆料流至离心机进行过滤,并用热纯水洗涤6次,取滤饼,在100℃下干燥;然后在氧化气氛下烧结,其中氧气与氮气体积比=25:75,马弗炉中700℃煅烧,保温6h。煅烧后料块粉碎后过300目筛,得氧化物。

185.二、制备钴酸锂

186.将步骤一中氧化物、锂源按照li/(co+ni)摩尔比1.005称重,氧化气氛下烧结,其中氧气与氮气体积比=25:75,其中氧气与氮气体积比=25:75,烧结条件为:从室温经过140min升至900℃,保温600min,然后降温至800℃,保温240min,最后降温至室温,其中控制气体流量80ml/min,持续通气直至降至室温,制得具有150nm近表层逐层掺杂的高电压钴酸锂。

187.上述实施例和对比例的相关性能测试如下:

188.图3所示为实施例1制备的150nm近表层逐层掺杂钴酸锂的性能测试结果,可知3.0~4.83v li负极,充放电中(003)晶面只是发生了角度位移,但没有分裂出现第二个峰,说明高电压高脱锂态下,仍保持完整层状结构,没有发生o3向h1-3的相转变。

189.图4所示为对比例1中使用的常见包覆型钴酸锂的性能测试结果,可知3.0~4.83v li负极,充放电中(003)晶面逐渐分裂出现第二个峰,说明发生了o3相向h1-3相的转变,高脱锂态下层状结构不稳定。

190.图5a~5b是实施例1的制备的钴酸锂的xps图,可见刻蚀15nm和100nm深的图中都没有发现ni,说明近表面没有ni,同时看到了其他掺杂元素,说明其他元素分布在近表层中。

191.图6是实施例1制备的钴酸锂的tem图,说明近表层是逐层结构。

192.图7所示为实施例1、2、对比例2中钴酸锂制作成的软包电池45℃高温循环容量保持率与循环圈数图,其中每循环20圈,重新分容确定标称容量,计算后续倍率电流大小。说明在近表层中逐层相同晶相内均匀掺杂提高了循环性能。

193.表8是实施例1透镜能谱选区测试结果,进一步说明ni分布在内核层。

194.表8实施例1透镜能谱选区测试结果

[0195][0196]

表9为4.53v全电池比能量、比容量、循环结果,说明ni掺杂提高了比容量和比能量。

[0197]

表9 3.0~4.53v全电池比能量、比容量、循环结果

[0198][0199]

表10为循环前后电荷转移阻抗与金属溶出量,说明内核nial掺杂与近表层逐层掺杂后,显著降低了co溶出量,循环后电荷转移阻抗也明显降低,说明内核nial掺杂与近表层逐层掺杂显著提高了内核与近表面的结构稳定性,有利于提高循环容量保持率。

[0200]

表10循环前后电荷转移阻抗与金属溶出量

[0201][0202][0203]

虽然本发明已以实施例公开如上,然其并非用以限定本发明,本领域的普通技术人员对本发明的技术方案进行的适当修改或者等同替换,均应涵盖于本发明的保护范围内,本发明的保护范围以权利要求所限定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1