固态电池及其制作方法和应用与流程

1.本发明涉及固态电池技术领域,特别是涉及一种固态电池及其制作方法和应用。

背景技术:

2.锂离子固态电池用固态电解质取代液态电解液,提升了电池的安全性,锂离子固态电池中负极片和正极片之间用固态电解质隔开,由固态电解质提供锂离子建立起正负极之间的离子通道。固态电解质包括聚合物固态电解质、氧化物固态电解质和硫化物固态电解质等。氧化物固态电解质和硫化物固态电解质的电化学窗口在0~5.0v之间,能用于高电压材料体系之中,提升电池能量密度,但氧化物固态电解质、硫化物固态电解质和正负极的界面电阻高,应用在固态电池中,电池性能不理想;聚合物固态电解质和正负极的界面电阻低,但聚合物固态电解质的电化学窗口在0~4.0v之间,只能应用在磷酸铁锂固态电池之中,导致电池能量密度偏低。

技术实现要素:

3.基于此,有必要提供一种固态电池及其制作方法和应用,以将聚合物固态电解质用于具有高电压电极材料体系的固态电池中,进而提高固态电池的能量密度。

4.为实现上述目的,本技术采用如下技术方案:

5.本技术提供一种固态电池的制作方法,包括如下步骤:

6.将聚合物固态电解质喷涂在负极片的至少一个表面形成第一电解质层;

7.将氧化物固态电解质或硫化物固态电解质镀在正极片的至少一个表面形成第二电解质层;

8.将所述负极片与所述正极片叠放,使所述第一电解质层与所述第二电解质层相接触;

9.所述负极片和所述正极片为n个,n≥1且n为整数。

10.在一些实施方式中,按照质量百分比计,所述聚合物固态电解质包括48%~58%peo、21%~31%pvdf、9%~19%lifsi和3%~11%mgo。

11.在一些实施方式中,所述氧化物固态电解质包括li

1.3

si

0.225v1.36

(po5)3、li

0.35

la

0.51

tio

2.95

和li7la3zr2o

12

中的一种或多种。

12.在一些实施方式中,所述硫化物固态电解质包括li

10

gep2s

12

、li2s、p2s5和sis2中的一种或多种。

13.在一些实施方式中,所述第一电解质层的厚度为8~12μm,所述第二电解质层的厚度为8~12μm。

14.在一些实施方式中,所述喷涂的方法包括以下步骤:

15.将聚合物固态电解质在180~190℃条件下熔融,搅拌;

16.将熔融后的聚合物固态电解质在真空条件下喷涂在所述负极片上,之后自然冷却;

17.可选地,搅拌速度为300~500r/min,搅拌时间为20~40min,喷涂温度为175~185℃,喷涂压力为7~9n。

18.在一些实施方式中,所述第二电解质层的形成方法包括真空蒸发法和磁控溅射法中的一种或多种。

19.在一些实施方式中,所述负极片的制作方法包括如下步骤:采用磁控溅射法将金属锂溅射到铜箔上形成锂金属镀层,得到负极片。

20.在一些实施方式中,所述负极片的制作方法包括如下步骤:

21.将负极活性材料、聚合物固态电解质和导电剂混合后,依次进行球磨处理、烧结处理、粉碎处理和筛分处理,得到负极材料;

22.将所述负极材料、粘结剂和溶剂混合,得到负极浆料;

23.将所述负极浆料涂覆于集流体的至少一个表面,烘干后进行碾压处理,得到负极片。

24.在一些实施方式中,所述负极活性材料、固态电解质和导电剂的质量比为(85~95):(4~14):(0.5~1.5)。

25.在一些实施方式中,所述负极活性材料包括石墨和硅碳材料中的一种或多种。

26.在一些实施方式中,所述导电剂包括导电炭黑、科琴黑、石墨烯、导电石墨和碳纳米管中的一种或多种。

27.在一些实施方式中,所述粘结剂包括pvdf、cmc和sbr中的一种或多种。

28.在一些实施方式中,所述溶剂包括nmp和水中的一种或多种。

29.在一些实施方式中,所述负极材料和粘结剂的质量比为(95.5~97.5):(2.5~4.5)。

30.在一些实施方式中,所述负极浆料的固含量为50%~60%。

31.在一些实施方式中,所述负极浆料的涂覆厚度为134~154μm。

32.在一些实施方式中,所述正极片的制作方法包括如下步骤:

33.将正极活性材料、固态电解质和导电剂混合后,依次进行球磨处理、烧结处理、粉碎处理和筛分处理,得到正极材料;

34.将所述正极材料、粘结剂和溶剂混合,得到正极浆料;

35.将所述正极浆料涂覆于集流体的至少一个表面,烘干后进行碾压处理,得到正极片。

36.在一些实施方式中,所述正极活性材料、固态电解质和导电剂的质量比为(85~95):(4~14):(0.5~1.5)。

37.在一些实施方式中,所述正极活性材料包括licoo2、lini

0.8

co

0.1

mn

0.1

o2和nca三元材料中的一种或多种。

38.在一些实施方式中,所述固态电解质包括氧化物固态电解质或硫化物固态电解质。

39.在一些实施方式中,所述导电剂包括导电炭黑、科琴黑、石墨烯、导电石墨和碳纳米管中的一种或多种。

40.在一些实施方式中,所述粘结剂包括pvdf、cmc和sbr中的一种或多种。

41.在一些实施方式中,所述溶剂包括nmp和水中的一种或多种。

42.在一些实施方式中,所述正极材料和粘结剂的质量比为(98.5~99.5):(0.5~1.5)。

43.在一些实施方式中,所述正极浆料的固含量为71%~81%。

44.在一些实施方式中,所述正极浆料的涂覆厚度为123~143μm。

45.本技术还提供了一种固态电池,所述固态电池采用上述的制作方法制作得到。

46.本技术还提供了一种用电装置,包括上述的制作方法制作得到的固态电池或上述的固态电池。

47.与传统技术相比,上述固态电池及其制作方法和应用至少具有如下优点:

48.上述固态电池的负极片喷涂有第一电解质层,正极片镀有第二电解质层,第一电解质层由聚合物固态电解质形成,建立起电化学窗口低压区间的离子通道,第二电解质层由氧化物固态电解质或硫化物固态电解质形成,建立起电化学窗口高压区间的离子通道,能够将聚合物固态电解质用于具有0~5.0v电化学窗口的高电压电极材料体系中,进而提高固态电池的能量密度。

具体实施方式

49.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处描述的具体实施例仅用以解释本发明,并不用于限定本发明。

50.在本发明的说明中,除非另有定义,未明确说明的专业术语、专业用词均与本领域技术人员通常理解的含义相同,且为本领域技术人员的公知常识,未明确说明的方法均为本领域技术人员公知的常规方法。本发明中术语“多种”的含义是至少两种,例如两种,三种等,除非另有明确具体的限定。

51.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

52.本技术一实施方式提供一种固态电池的制作方法,包括如下步骤:

53.将聚合物固态电解质喷涂在负极片的至少一个表面形成第一电解质层;

54.将氧化物固态电解质或硫化物固态电解质镀在正极片的至少一个表面形成第二电解质层;

55.将负极片与正极片叠放,使第一电解质层与第二电解质层相接触;

56.负极片和正极片为n个,n≥1且n为整数。

57.需要说明的是,负极片和正极片的个数可以根据实际需要进行选择,负极片的个数例如可以是1、2、3、4、5、8、10、12、15、20、25或30等,正极片的个数例如可以是1、2、3、4、5、6、7、8、9、10、12、15、18、20、25或30等,负极片的个数和正极片的个数可以相同也可以不同。上述固态电池的负极片喷涂有第一电解质层,正极片镀有第二电解质层,第一电解质层由聚合物固态电解质形成,第二电解质层由氧化物固态电解质或硫化物固态电解质形成,第一电解质层建立起电化学窗口低压区间的离子通道,第二电解质层建立起电化学窗口高压区间的离子通道,能够将聚合物固态电解质用于高电压电极材料体系(电化学窗口为0~5.0v)的固态电池中,进而提高固态电池的能量密度,同时保证固态电池的首周克容量较高、循环后的克容量保持率较高,同时界面电阻较低。此外,本技术能够在同一固态电池中

同时使用聚合物固态电解质与氧化物固态电解质/硫化物固态电解质,消除了单独使用聚合物固态电解质、氧化物固态电解质或硫化物固态电解质的缺陷。

58.在一些实施方式中,按照质量百分比计,聚合物固态电解质包括48%~58%peo(聚氧化乙烯)、21%~31%pvdf、9%~19%lifsi和3%~11%mgo。

59.可以理解地,聚合物固态电解质可以包括48%peo、23%pvdf、19%lifsi和10%mgo,或者可以包括50%peo、31%pvdf、9%lifsi和10%mgo,或者可以包括54%peo、25%pvdf、12%lifsi和9%mgo,或者可以包括58%peo、21%pvdf、10%lifsi和11%mgo,还可以包括58%peo、24%pvdf、15%lifsi和3%mgo。

60.在一些实施方式中,氧化物固态电解质包括li

1.3

si

0.225v1.36

(po5)3、li

0.35

la

0.51

tio

2.95

和li7la3zr2o

12

中的一种或多种。

61.在一些实施方式中,硫化物固态电解质包括li

10

gep2s

12

、li2s、p2s5和sis2中的一种或多种。

62.在一些实施方式中,第一电解质层的厚度为8~12μm,第二电解质层的厚度为8~12μm。

63.需要说明的是,第一电解质层的厚度和第二电解质层的厚度可以是8~12μm之间的任意值,例如第一电解质层的厚度可以是8μm、8.5μm、9μm、9.5μm、10μm、10.5μm、11μm、11.5μm或12μm,第二电解质层的厚度可以是8μm、8.3μm、8.5μm、8.7μm、9μm、9.3μm、9.5μm、9.7μm、10μm、10.5μm、11μm、11.5μm或12μm。

64.在一些实施方式中,喷涂的方法包括以下步骤:

65.将聚合物固态电解质在180~190℃条件下熔融,搅拌;

66.将熔融后的聚合物固态电解质在真空条件下喷涂在负极片上,之后自然冷却;

67.可选地,搅拌速度为300~500r/min,搅拌时间为20~40min,喷涂温度为175~185℃,喷涂压力为7~9n。

68.可以理解地,熔融温度可以是180~190℃之间的任意值,例如:180℃、181℃、182℃、183℃、184℃、185℃、186℃、187℃、188℃、189℃或190℃等;搅拌速度例如可以是300r/min、310r/min、320r/min、330r/min、340r/min、350r/min、360r/min、370r/min、380r/min、390r/min、400r/min、420r/min、450r/min、470r/min、490r/min或500r/min等;搅拌时间例如可以是20min、22min、24min、26min、28min、30min、32min、34min、36min、38min或40min,还可以是20~40min之间的其他值;喷涂温度可以是175~185℃之间的任意值,例如可以是175℃、176℃、177℃、178℃、179℃、180℃、181℃、182℃、183℃、184℃或185℃等;喷涂压力例如可以是7n、7.1n、7.2n、7.3n、7.4n、7.5n、7.6n、7.7n、7.8n、7.9n、8n、8.1n、8.2n、8.3n、8.4n、8.5n、8.6n、8.7n、8.8n、8.9n或9n等。

69.在一些实施方式中,第二电解质层的形成方法包括真空蒸发法和磁控溅射法中的一种或多种。

70.在一些实施方式中,负极片的制作方法包括如下步骤:采用磁控溅射法将金属锂溅射到铜箔上形成锂金属镀层,得到负极片。

71.在一些实施方式中,负极片的制作方法包括如下步骤:

72.s1、将负极活性材料、聚合物固态电解质和导电剂混合后,依次进行球磨处理、烧结处理、粉碎处理和筛分处理,得到负极材料;

73.s2、将负极材料、粘结剂和溶剂混合,得到负极浆料;

74.s3、将负极浆料涂覆于集流体的至少一个表面,烘干后进行碾压处理,得到负极片。

75.在一些实施方式中,负极活性材料、固态电解质和导电剂的质量比为(85~95):(4~14):(0.5~1.5)。

76.需要说明的是,负极活性材料、固态电解质和导电剂的质量比可以是85:14:1、87.5:12:0.5、89:10:1、94.5:4:1.5或95:4:1等。

77.在一些实施方式中,负极活性材料包括石墨和硅碳材料中的一种或多种。

78.在一些实施方式中,导电剂包括导电炭黑、科琴黑、石墨烯、导电石墨和碳纳米管中的一种或多种。

79.在一些实施方式中,粘结剂包括pvdf、cmc和sbr中的一种或多种。

80.在一些实施方式中,溶剂包括nmp和水中的一种或多种。

81.在一些实施方式中,负极材料和粘结剂的质量比为(95.5~97.5):(2.5~4.5)。

82.可理解,负极材料和粘结剂的质量比可以是95.5:4.5、96:4、96.5:3.5、97:3、97.2:2.8或97.5:2.5。

83.在一些实施方式中,负极浆料的固含量为50%~60%。

84.可理解,负极浆料的固含量可以是50%、51%、52%、53%、54%、55%、56%、57%、58%、59%或60%,负极浆料的固含量还可以是50%~60%之间的其他值。

85.在一些实施方式中,负极浆料的涂覆厚度为134~154μm。

86.可理解,负极浆料的涂覆厚度可以是134μm、135μm、136μm、137μm、138μm、139μm、140μm、141μm、142μm、143μm、144μm、145μm、148μm、150μm、152μm或154μm,负极浆料的涂覆厚度还可以是134~154μm之间的其他值。

87.在一些实施方式中,正极片的制作方法包括如下步骤:

88.s1、将正极活性材料、固态电解质和导电剂混合后,依次进行球磨处理、烧结处理、粉碎处理和筛分处理,得到正极材料;

89.s2、将正极材料、粘结剂和溶剂混合,得到正极浆料;

90.s3、将正极浆料涂覆于集流体的至少一个表面,烘干后进行碾压处理,得到正极片。

91.在一些实施方式中,正极活性材料、固态电解质和导电剂的质量比为(85~95):(4~14):(0.5~1.5)。

92.可理解,正极活性材料、固态电解质和导电剂的质量比可以是85:14:1、86:12.5:1.5、88:11.5:0.5、90:9:1、92:7:1或95:4:1。

93.在一些实施方式中,正极活性材料包括licoo2、lini

0.8

co

0.1

mn

0.1

o2和nca三元材料中的一种或多种。

94.在一些实施方式中,固态电解质包括氧化物固态电解质或硫化物固态电解质。

95.在一些实施方式中,导电剂包括导电炭黑、科琴黑、石墨烯、导电石墨和碳纳米管中的一种或多种。

96.在一些实施方式中,粘结剂包括pvdf、cmc和sbr中的一种或多种。

97.在一些实施方式中,溶剂包括nmp和水中的一种或多种。

98.在一些实施方式中,正极材料和粘结剂的质量比为(98.5~99.5):(0.5~1.5)。

99.可理解,正极材料和粘结剂的质量比可以是99.5:0.5、99.3:0.7、99.1:0.9、99:1、98.8:1.2或98.5:1.5。

100.在一些实施方式中,正极浆料的固含量为71%~81%。

101.可理解,正极浆料的固含量可以是71%~81%之间的任意值,例如:71%、72%、73%、74%、75%、76%、77%、78%、79%、80%或81%。

102.在一些实施方式中,正极浆料的涂覆厚度为123~143μm。

103.可理解,正极浆料的涂覆厚度可以是123μm、124μm、125μm、126μm、127μm、128μm、129μm、130μm、131μm、132μm、133μm、134μm、136μm、138μm、140μm或143μm,还可以是123~143μm之间的其他值。

104.本技术另一实施方式还提供了一种固态电池,固态电池采用上述的制作方法制作得到。

105.本技术还提供了一种用电装置,包括上述的制作方法制作得到的固态电池或上述的固态电池。

106.可以理解地,上述用电装置可以将固态电池作为其能量储存单元或电源,上述用电装置包括但不限于电动车辆、电子移动设备或家电产品等,例如电动车辆可以是电动汽车、电动自行车或电动踏板车等,电子移动设备可以是笔记本电脑、手机或数码相机等,家电产品可以是空气净化器、扫地机器人或吸尘器等。

107.以下结合具体实施例和对比例对本技术做进一步详细的说明。

108.实施例1

109.(1)制作负极片

110.采用磁控溅射法将金属锂溅射到铜箔的双面形成锂金属镀层,得到负极片,单面锂金属镀层的厚度为5μm,磁控溅射的真空度为5

×

10-3

pa,靶材和基材(铜箔)的距离为40mm,磁控溅射的功率为4.5kw。

111.(2)制作第一电解质层

112.聚合物固态电解质的配方包括:peo、pvdf、lifsi和mgo,以质量比计,peo:pvdf:lifsi:mgo=53:26:14:7;

113.将聚合物固态电解质在185℃条件下熔融,以400r/min的搅拌速度搅拌30min;

114.将熔融后的聚合物固态电解质在真空条件喷涂在负极片的锂金属镀层上,之后自然冷却至室温,形成单面厚度为5μm的第一电解质层,喷涂温度为185℃,喷涂使用的喷枪压力为8n。

115.(3)制作正极片

116.s1、将lini

0.8

co

0.1

mn

0.1

o2、氧化物固态电解质li

1.3

si

0.225v1.36

(po4)3和导电剂石墨烯以90:9:1混合均匀后,依次进行球磨处理、烧结处理(烧结温度900℃、烧结时间2h)和粉碎处理,之后利用50目筛网进行筛分处理,得到d50为10μm的正极材料;

117.s2、将正极材料、pvdf和nmp混合均匀得到正极浆料,正极材料和pvdf的质量比为99:1,正极浆料的固含量为76%;

118.s3、将正极浆料涂覆在铝箔上,烘干后进行碾压处理,得到正极片,并且正极片的双面均涂覆有正极浆料,其中,铝箔厚度12μm,涂覆面密度442g/m2,碾压工艺厚度133μm。

119.(4)制作第二电解质层

120.采用真空磁控溅射法(磁控溅射的工艺条件:真空度为5

×

10-3

pa,靶材和基材的距离为40mm,磁控溅射的功率为4.5kw,基材为正极片)将氧化物固态电解质li

1.3

si

0.225v1.36

(po4)3镀在正极片的浆料层上,形成5μm厚的第二电解质层。

121.(5)制作固态电池

122.将上述具有第一电解质层的负极片和具有第二电解质层的正极片裁切,然后叠片(正极片10个,负极片11个),使第一电解质层与第二电解质层相接触,制作2mm

×

161mm

×

227mm聚合物叠片电池。

123.实施例2

124.本实施例基本同实施例1,区别在于:

125.第二电解质层制作时,用硫化物固态电解质li

10

gep2s

12

取代氧化物固态电解质li

1.3

si

0.225v1.36

(po4)3。

126.实施例3

127.本实施例基本同实施例1,区别在于:

128.按照以下方法制作负极片:

129.s1、将负极活性材料石墨、氧化物固态电解质li

1.3

si

0.225v1.36

(po4)3和导电剂石墨烯以质量比90:9:1混合均匀后,依次进行球磨处理、烧结处理(烧结温度900℃、烧结时间2h)和粉碎处理,之后利用200目筛网进行筛分处理,得到d50为18μm的负极材料;

130.s2、将负极材料、cmc、sbr和水混合均匀得到负极浆料,负极材料、cmc、sbr质量比为96.5:1.5:2,负极浆料的固含量为55%;

131.s3、将负极浆料涂覆在铜箔上,烘干后进行碾压处理,得到负极片,并且负极片的双面均涂覆有负极浆料,其中,铜箔厚度8μm,涂覆面密度232g/m2,碾压工艺厚度144μm。

132.本实施例中聚合物叠片电池制作尺寸为3.3mm

×

161mm

×

227mm。

133.对比例1

134.本对比例基本同实施例1,区别在于:

135.制作第二电解质层时,将氧化物固态电解质li

1.3

si

0.225v1.36

(po4)3替换为聚合物固态电解质,聚合物固态电解质中各组分的质量比为peo:pvdf:lifsi:mgo=53:26:14:7。

136.对比例2

137.本对比例基本同实施例1,区别在于:

138.制作第一电解质层时,将聚合物固态电解质(以质量比计,peo:pvdf:lifsi:mgo=53:26:14:7)替换为氧化物固态电解质li

1.3

si

0.225v1.36

(po4)3,采用真空磁控溅射法(磁控溅射的工艺条件:真空度为5

×

10-3

pa,靶材和基材的距离为40mm,磁控溅射的功率为4.5kw,基材为负极片)将氧化物固态电解质li

1.3

si

0.225v1.36

(po4)3镀在锂金属镀层上,形成5μm厚的第一电解质层。

139.对比例3

140.本对比例基本同实施例1,区别在于:

141.制作第一电解质层时,将聚合物固态电解质(以质量比计,peo:pvdf:lifsi:mgo=53:26:14:7)替换为氧化物固态电解质li

1.3

si

0.225v1.36

(po4)3,采用真空磁控溅射法(磁控溅射的工艺条件:真空度为5

×

10-3

pa,靶材和基材的距离为40mm,磁控溅射的功率为4.5kw,基

材为负极片)将氧化物固态电解质li

1.3

si

0.225v1.36

(po4)3镀在锂金属镀层上,形成5μm厚的第一电解质层。

142.制作第二电解质层时,将氧化物固态电解质li

1.3

si

0.225v1.36

(po4)3替换为聚合物固态电解质(以质量比计,peo:pvdf:lifsi:mgo=53:26:14:7)。

143.对比例4

144.本对比例基本同实施例2,区别在于:

145.制作第一电解质层时,将聚合物固态电解质(以质量比计,peo:pvdf:lifsi:mgo=53:26:14:7)替换为硫化物固态电解质li

10

gep2s

12

,采用真空磁控溅射法(磁控溅射的工艺条件:真空度为5

×

10-3

pa,靶材和基材的距离为40mm,磁控溅射的功率为4.5kw,基材为负极片)将硫化物固态电解质li

10

gep2s

12

镀在锂金属镀层上,形成5μm厚的第一电解质层。

146.对比例5

147.本对比例基本同实施例2,区别在于:

148.制作第一电解质层时,将聚合物固态电解质(以质量比计,peo:pvdf:lifsi:mgo=53:26:14:7)替换为硫化物固态电解质li

10

gep2s

12

,采用真空磁控溅射法(磁控溅射的工艺条件:真空度为5

×

10-3

pa,靶材和基材的距离为40mm,磁控溅射的功率为4.5kw,基材为负极片)将硫化物固态电解质li

10

gep2s

12

镀在锂金属镀层上,形成5μm厚的第一电解质层。

149.制作第二电解质层时,将硫化物固态电解质li

10

gep2s

12

替换为聚合物固态电解质(以质量比计,peo:pvdf:lifsi:mgo=53:26:14:7)。

150.试验例1电化学性能测试

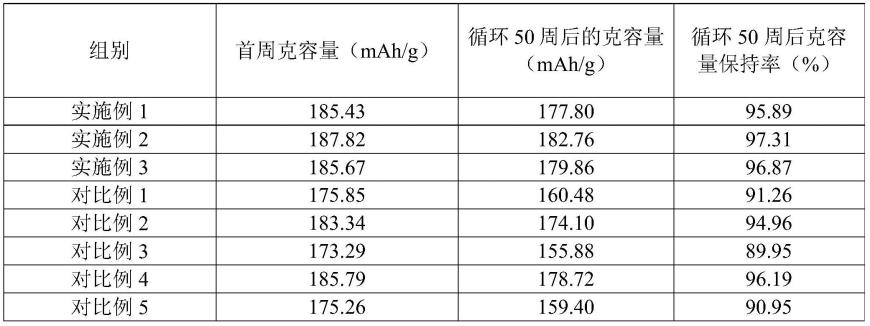

151.采用电池内阻测试仪测试聚合物叠片电池的内阻。在0.5c电流密度、0~5.0v电压区间条件下对聚合物叠片电池进行50周充放电,测试聚合物叠片电池的循环性能。在0.5c电流密度、0~5.0v电压区间条件下测试聚合物叠片电池的容量,克容量=聚合物叠片电池的容量/正极活性材料重量。结果如表1~2所示,表1中的克容量均指放电克容量。

152.表1

[0153][0154]

表2

[0155][0156]

由表1~2可以看出:

[0157]

实施例1与实施例2相比、对比例2与对比例4相比、对比例3与对比例5相比发现,实施例2、对比例4、对比例5的第一电解质层和/或第二电解质层采用硫化物固态电解质,实施例1、对比例2、对比例3的第一电解质层和/或第二电解质层采用氧化物固态电解质,实施例2、对比例4、对比例5采用硫化物固态电解质的电池的首周克容量和循环50周后克容量保持率较高,优于相应的实施例1、对比例2、对比例3采用氧化物固态电解质的电池,这是因为硫化物固态电解质的离子电导率高于氧化物固态电解质,硫化物固态电解质的界面电阻低于氧化物固态电解质。

[0158]

实施例1的第一电解质层采用聚合物固态电解质,第二电解质层采用氧化物固态电解质;对比例1的第一电解质层和第二电解质层均采用聚合物固态电解质;对比例3的第一电解质层采用氧化物固态电解质,第二电解质层采用聚合物固态电解质;从实施例1、对比例1、对比例3可以看出,实施例1的电池的首周克容量和循环50周后克容量保持率均优于对比例1和对比例3,这是由于对比例1和对比例3的第二电解质层采用的聚合物固态电解质不能承受4.2v高电压。实施例2、对比例5反映出同样的问题。

[0159]

实施例1的负极片采用金属锂作为活性物质,实施例3的负极片采用石墨作为活性物质,由实施例1和实施例3对比可知,负极片采用石墨的首周克容量和50周循环性能优于负极片采用金属锂,这是因为石墨较金属锂稳定。

[0160]

实施例1与对比例2的区别在于:实施例1的第一电解质层采用聚合物固态电解质,对比例2的第一电解质层采用氧化物固态电解质;实施例2与对比例4的区别在于:实施例2与对比例4的区别在于:实施例2的第一电解质层采用聚合物固态电解质,对比例4的第一电解质层采用硫化物固态电解质。实施例1和对比例2相比,实施例1的电池的首周克容量和50周循环性能较优;实施例2与对比例4相比,实施例2的电池的首周克容量和50周循环性能较优;这是因为聚合物固态电解质比氧化物或硫化物固态电解质具有更低的界面电阻。

[0161]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0162]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来

说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1