一种钙钛矿太阳能电池及其制备方法与流程

1.本技术涉及钙钛矿太阳能电池技术领域,尤其是涉及一种钙钛矿太阳能电池及其制备方法。

背景技术:

2.太阳能电池是能利用光生伏打作用将光转化成电能的装置,实现了对清洁能源-太阳能的利用。在资源与能源紧张的国际形势下,太阳能的开发利用是各国研发人员重点研究对象。太阳能电池实现太阳能(光)转为电能的依据:当光到达太阳能电池时,一部分入射光被表面反射,并且其余的入射光传送到太阳能电池中。传送的光子被太阳能电池的吸收剂材料吸收,并且被吸收的光能激发吸收剂材料的电子,产生电子-空穴对,这些电子-空穴对然后被在太阳能电池表面上的导电电极分离并收集。

3.目前,相关技术中钙钛矿型太阳能电池的典型结构是氟掺杂的氧化锡(fto)/低价氧化钛(tiox)/钙钛矿/空穴传输层/导电电极。针对相关技术钙钛矿型太阳能电池,申请人发现技术方案存在以下缺陷:相关技术中钙钛矿型太阳能电池制备步骤较为繁琐,生产效率偏低问题。

技术实现要素:

4.为了解决相关技术中钙钛矿型太阳能电池制备步骤较为繁琐,生产效率偏低问题,本技术提供了一种钙钛矿太阳能电池及其制备方法。

5.第一方面,本技术提供的一种钙钛矿太阳能电池,是通过以下技术方案得以实现的:一种钙钛矿太阳能电池,包括导电薄膜基底,所述导电薄膜基底依次复合有钙钛矿光活性层、空穴传输层、电极层;所述导电薄膜基底朝向钙钛矿光活性层的表面形成有掺杂导电富集层;所述掺杂导电富集层中包含有可形成导电网络的导电粒子a、导电粒子b;所述导电粒子a和导电粒子b的质量比为1:(3-7);所述导电粒子a和导电粒子b的粒径控制在10-50nm;所述导电粒子a是由无机金属基载体和掺杂金属原子组成,所述掺杂金属原子固定连接于无机金属基载体表面;所述导电粒子中掺杂金属原子与无机金属基载体质量比为1:(5-8);所述掺杂金属原子为zn、al中的至少一种;所述无机金属基载体为zno、sno2中的至少一种;所述导电粒子b为zno、sno2、in2o3中的至少一种。

6.本技术采用特制导电薄膜作为衬底,作为透光导电材料同时起到电子传输材料收集电子的作用,取代ito或fto透明导电材料+电子传输材料tio2或sno2结构,减少电池的层数且简化钙钛矿太阳能电池结构,省去了繁琐的制备过程,提供整体的生产效率,便于钙钛矿太阳能电池的推广应用。

7.优选的,所述导电粒子b为in2o3;所述导电粒子a和导电粒子b的质量比为1:4;所述导电粒子a是由氧化锌和掺杂金属原子zn组成;所述氧化锌和掺杂金属原子zn质量比为1:4。

8.通过采用上述优先技术方案形成的掺杂导电富集层具有更佳的导电率,即掺杂导

电富集层的方阻可于ito透明导电薄膜相媲美。此外,掺杂导电富集层作为透光导电材料同时起到电子传输材料收集电子的作用,进而取代了ito或fto透明导电材料+电子传输材料tio2或sno2结构,减少电池的层数且简化钙钛矿太阳能电池结构,省去了繁琐的制备过程,提供整体的生产效率。

9.优选的,所述导电薄膜基底主要是由聚合物树脂、导电粒子a、导电粒子b制备而成:导电粒子a、导电粒子b的总质量占聚合物树脂质量的10-15%。

10.通过采用上述技术方案,在保证掺杂导电富集层可作为透光导电材料同时起到电子传输材料收集电子的作用的同时,进一步降低生产成本,进而便于钙钛矿太阳能电池的推广应用。

11.优选的,所述聚合物树脂包括聚醚砜pes、聚丙烯酸酯par、聚醚-酰亚胺pei、聚蔡二甲酸乙二酯pen、聚对苯二甲酸乙二酯pet、聚苯硫醚pps、聚烯丙基化物、聚酰亚胺、聚碳酸酯pc、纤维素三乙酸酯tac、纤维素乙酸酯丙酸酯cap、热塑性聚氨酯弹性体橡胶tpu中的一种。

12.通过采用上述技术方案,保证导电粒子a和导电粒子b在电场力的牵引作用下可迁移至表面形成掺杂导电富集层,同时保证本技术具有较好的透明度和力学强度、柔韧性,可制备得到柔性钛矿太阳能电池,便于钙钛矿太阳能电池的推广应用。

13.优选的,所述导电粒子a的制备方法,包括以下步骤:s1,无机金属基载体于400-600℃、0.8-1.0mpa下焙烧10-15min,冷却后行星球磨至粒度为10-50nm,备用;s2,前驱体制备:将20-40ml的3-5%的氨水溶液以80-120μl/s的速度滴加入金属盐溶液搅拌,所述金属盐为乙酰丙酮锌、硝酸锌和硝酸铝中的至少一种,所述金属盐溶液浓度为80~120g/l,所述金属盐溶液的溶剂为去离子水,搅拌3~5h后在30min内升温至60

±

2℃继续搅拌3h,得混合液;s3,原位共沉淀合成导电粒子前驱体:掺杂金属原子与无机金属基载体质量比为1:(5-8),按比例将s1中的无机金属基载体前驱体加入s2中的混合液中,在120-150℃下反应20-28h,反应结束后,冷却至室温,离心分离得固体产物,所得固体产物分别用乙醇和水洗涤至少3次,然后100℃真空干燥3-5h,行星球磨得粒度10-150nm的导电粒子粉末;s4,一步法原位生成成品导电粒子:将s3中所得的导电粒子粉末置于5%氢氩混合气的气氛中,200-400℃的温度条件下加热处理2-3h,冷却到室温,研磨,即得成品导电粒子a。

14.通过采用上述技术方案,可批量化制备得到导电粒子a,降低导电粒子a的生产成本,且导电粒子a的制备工艺难度相对较低,生产成本相对较低,进而可降低整体的生产成本,便于钙钛矿太阳能电池的推广应用。

15.优选的,所述钙钛矿吸光层为ch3nh3sni3、ch3nh3pbi3、ch3nh3pbbr3、ch3nh3pbcl3、ch(nh2)2pbi3、ch(nh2)2pbbr3、cssni3、cssnbr3、cssncl3中的一种。

16.通过采用上述技术方案,得到的表面平整且粒径均一的钙钛矿吸光层可起到更好的光电转换作用,保证本技术制备的钙钛矿太阳能电池质量。

17.优选的,所述空穴传输层为无机空穴传输层和有机空穴传输层中的一种;无机空穴传输层为氧化镍、氧化钼、氧化钨中的一种;有机空穴传输层为螺-0metad、p3ht、

pcpdtbt、htm-tpsi、li-tfsi中的一种;电极层为镁mg、铝a1、铂pt、银ag、铜cu、钼mo、钛ti、石墨、碳纳米管中的一种。

18.通过采用上述技术方案,空穴传输层更佳地用于接收钙钛矿光吸收层内产生的空穴并传输至电极层,可保证本技术制备的钙钛矿太阳能电池质量。

19.第二方面,本技术提供的一种钙钛矿太阳能电池的制备方法,是通过以下技术方案得以实现的:一种钙钛矿太阳能电池的制备方法,包括以下步骤:步骤一,导电薄膜基底的制备;步骤二,对导电薄膜基底的掺杂导电富集层进行清洗,用干燥氮气吹干,并进行低温等离子预处理;步骤二,在导电薄膜基底的杂导电富集层上制成钙钛矿吸光层;步骤三,在钙钛矿吸光层上,采用旋涂法制备空穴传输层;步骤四,在空穴传输层上制备电极层;步骤五,在充满惰性气体的手套箱中封装,得成品钙钛矿太阳能电池通过采用上述技术方案,。

20.优选的,所述导电薄膜基底的制备方法,包括以下步骤:s1.1,聚合物树脂的干燥处理,同时对导电粒子a、导电粒子b进行表面改性处理;s1.2,将完成干燥的有机聚合物树脂与计量精确完成表面改性处理的导电粒子a、导电粒子b混合均匀,挤出,造粒得制膜母粒;s1.3采用制膜母粒进行挤出、流延、冷却得半成品膜;s1.4将半成品膜加热至tg以上3-8℃,使半成品膜中的分子链节呈自由运动,于均匀电场中进行粒子迁移处理,电场强度控制在10

4-106n/c,粒子迁移处理4-6h半成品膜表层形成掺杂导电富集层,冷却至常温,得半成品导电薄膜基底;s1.5步骤四中的半成品导电薄膜基底采用辐照交联工艺处理6-10s,辐照剂量控制在10-15mrad,得成品导电薄膜基底。

21.通过采用上述技术方案,。

22.优选的,步骤二,在导电薄膜基底的杂导电富集层上制成钙钛矿吸光层:s2.1,钙钛矿前驱体溶液的制备:将1-1.2mol的碘化甲铵与1-1.2mol碘化铅溶于1l的n,n-二甲基亚酰胺中,碘化甲铵与碘化铅的浓度相同,再加入80-120g的bht,加热,搅拌均匀,静止一段时间,过滤,所得滤液为钙钛矿前驱体溶液;s2.2,钙钛矿吸光层的制备:将s2.1中制备的钙钛矿前驱体溶液滴加在杂导电富集层表面旋涂,于3000-3500rpm下使用180-200rpm/s的旋转加速度旋涂30

±

2s,旋转除去多余的溶液,旋涂结束后将制得的样品置于加热台上于90-100℃加热20-25min,然后在空气中于120-130℃干燥150-180s,得到ch3nh3pbi3钙钛矿吸光层。

23.通过采用上述技术方案,。

24.综上所述,本技术具有以下优点:1、本技术采用特制导电薄膜作为衬底,可减少电池的层数且简化钙钛矿太阳能电池结构,省去了繁琐的制备过程,提供整体的生产效率。

25.2、本技术生产的钙钛矿太阳能电池具有较好的转换效率,可工业化应用。

附图说明

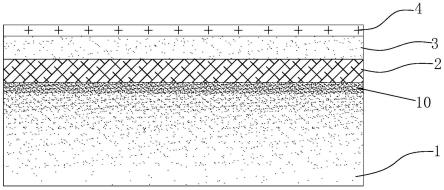

26.图1是本技术中钙钛矿太阳能电池的整体结构示意图。

27.图中,1、导电薄膜基底;10、掺杂导电富集层;2、钙钛矿光活性层;3、空穴传输层;4、电极层。

具体实施方式

28.以下结合附图、对比例和实施例对本技术作进一步详细说明。

29.制备例制备例1导电粒子a的粒径控制在10-50nm,是由无机金属基载体和掺杂金属原子组成。无机金属基载体为金红石结构的二氧化锡,掺杂金属原子为zn。

30.导电粒子a的制备方法,包括以下步骤:s1,金红石结构的二氧化锡于400℃、1.0mpa下焙烧15min,冷却后行星球磨至粒度为10-50nm,得活化金红石结构的二氧化锡,备用;s2,前驱体制备:将40ml的5%的氨水溶液以100μl/s的速度滴加入100g/l乙酰丙酮锌水溶液中搅拌,搅拌4h后在30min内升温至60℃继续搅拌3h,得混合液;s3,原位共沉淀合成导电粒子前驱体:掺杂金属原子zn与二氧化锡质量比为1:5,按比例将s1中的活化金红石结构的二氧化锡前驱体加入s2中的混合液中,在140℃下反应26h,反应结束后,冷却至室温,离心分离得固体产物,所得固体产物分别用乙醇和水洗涤3次,然后100℃真空干燥4h,行星球磨得粒度10-50nm的导电粒子粉末;s4,一步法原位生成成品导电粒子:将s3中所得的导电粒子粉末置于5%氢氩混合气的气氛中,400℃的温度条件下加热处理4h,冷却到室温,球磨得粒度在10-50nm成品导电粒子a。

31.制备例2制备例2与制备例1的区别在于:导电粒子a的粒径控制在10-50nm,是由无机金属基载体和掺杂金属原子组成。无机金属基载体为金红石结构的二氧化锡,掺杂金属原子为zn、al且掺杂金属原子中zn的质量百分比为80%,al的质量百分比为20%。

32.导电粒子a的制备方法,包括以下步骤:s1,金红石结构的二氧化锡于400℃、1.0mpa下焙烧15min,冷却后行星球磨至粒度为10-50nm,得活化金红石结构的二氧化锡,备用;s2,前驱体制备:将40ml的5%的氨水溶液以100μl/s的速度滴加入100g/l硝酸锌/硝酸铝水溶液中搅拌,硝酸锌/硝酸铝的质量比为0.8:0.2,搅拌4h后在30min内升温至60℃继续搅拌3h,得混合液;s3,原位共沉淀合成导电粒子前驱体:掺杂金属原子zn、al与二氧化锡质量比为0.8:0.2:5,按比例将s1中的活化金红石结构的二氧化锡前驱体加入s2中的混合液中,在140℃下反应26h,反应结束后,冷却至室温,离心分离得固体产物,所得固体产物分别用乙醇和水洗涤3次,然后100℃真空干燥4h,行星球磨得粒度10-50nm的导电粒子粉末;s4,一步法原位生成成品导电粒子:将s3中所得的导电粒子粉末置于5%氢氩混合

气的气氛中,400℃的温度条件下加热处理4h,冷却到室温,球磨得粒度在10-50nm成品导电粒子a。

33.制备例3制备例3与制备例1的区别在于:导电粒子a的粒径控制在10-50nm,是由无机金属基载体和掺杂金属原子组成。无机金属基载体为纤锌矿相的二氧化锌,掺杂金属原子为al。

34.导电粒子a的制备方法,包括以下步骤:s1,金红石结构的二氧化锡于400℃、1.0mpa下焙烧15min,冷却后行星球磨至粒度为10-50nm,得活化金红石结构的二氧化锡,备用;s2,前驱体制备:将40ml的5%的氨水溶液以100μl/s的速度滴加入100g/l硝酸铝水溶液中搅拌,搅拌4h后在30min内升温至60℃继续搅拌3h,得混合液;s3,原位共沉淀合成导电粒子前驱体:掺杂金属原子al与二氧化锡质量比为1:5,按比例将s1中的活化金红石结构的二氧化锡前驱体加入s2中的混合液中,在140℃下反应26h,反应结束后,冷却至室温,离心分离得固体产物,所得固体产物分别用乙醇和水洗涤3次,然后100℃真空干燥4h,行星球磨得粒度10-50nm的导电粒子粉末;s4,一步法原位生成成品导电粒子:将s3中所得的导电粒子粉末置于5%氢氩混合气的气氛中,400℃的温度条件下加热处理4h,冷却到室温,球磨得粒度在10-50nm成品导电粒子a。

35.制备例4制备例4与制备例1的区别在于:导电粒子a的粒径控制在10-50nm,是由无机金属基载体和掺杂金属原子组成。无机金属基载体为纤锌矿相的二氧化锌,掺杂金属原子为al、zn,其中al的质量百分比为80%。

36.导电粒子a的制备方法,包括以下步骤:s1,金红石结构的二氧化锡于400℃、1.0mpa下焙烧15min,冷却后行星球磨至粒度为10-50nm,得活化金红石结构的二氧化锡,备用;s2,前驱体制备:将40ml的5%的氨水溶液以100μl/s的速度滴加入100g/l硝酸铝/硝酸锌水溶液中搅拌,硝酸锌/硝酸铝的质量比为0.2:0.8,搅拌4h后在30min内升温至60℃继续搅拌3h,得混合液;s3,原位共沉淀合成导电粒子前驱体:掺杂金属原子zn、al与二氧化锡质量比为0.2:0.8:5,按比例将s1中的活化金红石结构的二氧化锡前驱体加入s2中的混合液中,在140℃下反应26h,反应结束后,冷却至室温,离心分离得固体产物,所得固体产物分别用乙醇和水洗涤3次,然后100℃真空干燥4h,行星球磨得粒度10-50nm的导电粒子粉末;s4,一步法原位生成成品导电粒子:将s3中所得的导电粒子粉末置于5%氢氩混合气的气氛中,400℃的温度条件下加热处理4h,冷却到室温,球磨得粒度在10-50nm成品导电粒子a。

37.制备例5制备例5与制备例4的区别在于:s3,原位共沉淀合成导电粒子前驱体:掺杂金属原子zn、al与二氧化锡质量比为

0.2:0.8:6,按比例将s1中的活化金红石结构的二氧化锡前驱体加入s2中的混合液中,在140℃下反应26h,反应结束后,冷却至室温,离心分离得固体产物,所得固体产物分别用乙醇和水洗涤3次,然后100℃真空干燥4h,行星球磨得粒度10-50nm的导电粒子粉末。

38.制备例6制备例6与制备例4的区别在于:s3,原位共沉淀合成导电粒子前驱体:掺杂金属原子zn、al与二氧化锡质量比为0.2:0.8:8,按比例将s1中的活化金红石结构的二氧化锡前驱体加入s2中的混合液中,在140℃下反应26h,反应结束后,冷却至室温,离心分离得固体产物,所得固体产物分别用乙醇和水洗涤3次,然后100℃真空干燥4h,行星球磨得粒度10-50nm的导电粒子粉末。

39.制备例7制备例7与制备例4的区别在于:s3,原位共沉淀合成导电粒子前驱体:掺杂金属原子zn、al与二氧化锡质量比为0.2:0.8:4,按比例将s1中的活化金红石结构的二氧化锡前驱体加入s2中的混合液中,在140℃下反应26h,反应结束后,冷却至室温,离心分离得固体产物,所得固体产物分别用乙醇和水洗涤3次,然后100℃真空干燥4h,行星球磨得粒度10-50nm的导电粒子粉末。

40.制备例8制备例8与制备例4的区别在于:s3,原位共沉淀合成导电粒子前驱体:掺杂金属原子zn、al与二氧化锡质量比为0.2:0.8:10,按比例将s1中的活化金红石结构的二氧化锡前驱体加入s2中的混合液中,在140℃下反应26h,反应结束后,冷却至室温,离心分离得固体产物,所得固体产物分别用乙醇和水洗涤3次,然后100℃真空干燥4h,行星球磨得粒度10-50nm的导电粒子粉末。实施例

41.实施例1参照图1,为本技术公开的一种钙钛矿太阳能电池,包括导电薄膜基底1,导电薄膜基底1表面形成有掺杂导电富集层10。掺杂导电富集层10表面依次形成有钙钛矿光活性层2、空穴传输层3、电极层4。掺杂导电富集层10中包含有可形成导电网络的导电粒子a、导电粒子b。导电粒子a和导电粒子b的粒径控制在10-50nm。钙钛矿吸光层2为ch3nh3pbi3。空穴传输层3为螺-0metad。电极层4为银ag。

42.导电粒子a和导电粒子b的质量比为1:3-7。

43.本实施例中导电粒子a和导电粒子b的质量比为1:3。

44.导电粒子a是由无机金属基载体和掺杂金属原子组成。掺杂金属原子通过m-0共价键固定连接于无机金属基载体表面。导电粒子中掺杂金属原子与无机金属基载体质量比为1:5-8。掺杂金属原子为zn、al中的至少一种。无机金属基载体为zno、sno2中的至少一种。本实施例中采用的是制备例1中的导电粒子a。

45.导电粒子b为zno、sno2、in2o3中的至少一种。

46.本实施例中导电粒子b为in2o3,粒径控制在10-50nm。

47.导电薄膜基底1是由以下重量份的原料制备而成:100份的pet树脂、2.5份制备例1中的导电粒子a、7.5份的导电粒子b、0.5份的抗氧化剂1010、0.5份抗氧剂bht的制备而成。

48.一种钙钛矿太阳能电池的制备方法,包括以下步骤:

步骤一,导电薄膜基底1的制备;s1.1,pet树脂置于100℃下干燥6h,备用;同时对导电粒子a、导电粒子b进行表面改性处理:将制备例1中导电粒子a、in2o3导电粒子b置于5g/l的丙基二油酸酰氧基(二辛基磷酸酰氧基)钛酸酯水溶液中,进行超声波处理30min,取出、干燥,备用;s1.2,将完成干燥的pet树脂1800g与计量精确完成表面改性处理的50g制备例1中导电粒子a、150g的in2o3导电粒子b、10g抗氧化剂1010、10g的抗氧剂bht混合均匀,置于双螺杆挤出机中,第一加热温区240-250℃,第二加热温区255-260℃,第三加热温区265-270℃,第四加热温区275-280,第一加热温区280-282℃,模头℃282-283℃下,挤出,水冷,造粒得制膜母粒;s1.3,制膜母粒置于100℃下干燥6.0h,采用完成干燥的制膜母粒置于双螺杆挤出机中,第一加热温区240-250℃,第二加热温区255-260℃,第三加热温区265-270℃,第四加热温区275-280,第一加热温区280-282℃,模头℃282-283℃下进行挤出,所挤出的热熔物料流延得预制膜,预制膜先通过纵拉机于115℃以纵向拉伸比为2.8倍进行纵向拉伸,再通过横向拉伸机于115℃且横向拉伸比为3.0倍进行横向拉伸后,于230℃定型15s,于95℃的电热鼓风干燥箱中退火处理10min,自然冷却得厚度100

±

5微米的半成品bopet膜;s1.4,将半成品膜装载至石英模具中,石英模具一端开口且另一端封闭,装载半成品膜的石英模具置于168℃的环境下,石英模具呈开口端面上平行放置正电极板,石英模具呈开口端面与正电极板下表面的直线距离为0.5mm,石英模具呈封闭端面上平行放置负电极板,石英模具呈封闭端面与负电极板下表面的直线距离在18mm,正电极板、负电极板之间形成的电强强度控制在8*105n/c,粒子迁移处理5h,半成品膜表层形成掺杂导电富集层10,然后通入冷却气体,以10-12℃/min降温至45℃,自然冷却至常温,得半成品导电薄膜基底;s1.5,s1.4中的半成品导电薄膜基底采用辐照交联工艺处理:s1.4中的半成品导电薄膜基底置于电子辐照交联设备中,以钴为放射源,电子枪发射低能电子束,经加速器将能量提高到10mev后输出,直接照射在加速器下的成品导电薄膜表面,辐照剂量控制在10mrad,交联处理时间控制在6s,得成品导电薄膜基底1;步骤二,对导电薄膜基底1的掺杂导电富集层10表面用异丙醇,去离子水超声清洗20min,然后用干燥氮气吹干,再进行低温等离子预处理10min,处理温度0-4℃,处理气体空气;步骤二,在导电薄膜基底1的杂导电富集层10上制成钙钛矿吸光层2:s2.1,钙钛矿前驱体溶液的制备:将1.2mol的碘化甲铵与1.2mol碘化铅溶于1l的n,n-二甲基亚酰胺中,碘化甲铵与碘化铅的浓度相同,再加入100g的bht,加热,搅拌均匀,静止一段时间,过滤,所得滤液为钙钛矿前驱体溶液;s2.2,钙钛矿吸光层2的制备:将s2.1中制备的钙钛矿前驱体溶液滴加在杂导电富集层10表面旋涂,于3200rpm下使用200rpm/s的旋转加速度旋涂30s,旋转除去多余的溶液,旋涂结束后将制得的样品置于加热台上于98℃加热25min,然后在空气中于130℃干燥150s,得到ch3nh3pbi3钙钛矿吸光层2;步骤三,在钙钛矿吸光层2上,采用旋涂法制备空穴传输层3:s3.1,溶液a的制备:将2,2',7,7'-四[n,n-二(4-甲氧基苯基)氨基]-9,9'-螺二芴

溶解到氯苯中,得到溶液a;s3.2,溶液b的制备:将双三氟甲烷磺酰亚胺锂盐溶于乙腈,得到溶液b;s3.3,将溶液b和四丁基吡啶加入到溶液a中,配置成混合溶液c,其中,2,2',7,7'-四[n,n-二(4-甲氧基苯基)氨基]-9,9'-螺二芴浓度为0.06mol/l,双三氟甲烷磺酰亚胺锂盐浓度为0.03mol/l,四丁基吡啶的浓度为0.2mol/l;s3.4,将s3.3中制备的混合溶液c滴加在ch3nh3pbi3钙钛矿吸光层2表面,于3200rpm下使用200rpm/s的旋转加速度旋涂,旋涂于钙钛矿吸光层2的表面后在干燥避光的空气中放置4h,制得空穴传输层3;步骤四,采用真空热蒸镀法在空穴传输层3上蒸镀一层60-70nm的银作为电极,制备得电极层4:步骤五,在充满惰性气体的手套箱中封装,得成品钙钛矿太阳能电池。

[0049]

实施例2实施例2与实施例1的区别在:本实施例中采用的是制备例2中的导电粒子a。

[0050]

实施例3实施例3与实施例1的区别在:本实施例中采用的是制备例3中的导电粒子a。

[0051]

实施例4实施例4与实施例1的区别在:本实施例中采用的是制备例4中的导电粒子a。

[0052]

实施例5实施例5与实施例1的区别在:本实施例中采用的是制备例5中的导电粒子a。

[0053]

实施例6实施例6与实施例1的区别在:本实施例中采用的是制备例6中的导电粒子a。

[0054]

实施例7实施例7与实施例1的区别在:本实施例中导电粒子a和导电粒子b的质量比为1:4。

[0055]

导电薄膜基底1是由以下重量份的原料制备而成:100份的pet树脂、2份制备例1中的导电粒子a、8份的导电粒子b、0.5份的抗氧化剂1010、0.5份抗氧剂bht的制备而成。

[0056]

实施例8实施例8与实施例1的区别在:本实施例中导电粒子a和导电粒子b的质量比为1:5。

[0057]

实施例9实施例9与实施例1的区别在:本实施例中导电粒子a和导电粒子b的质量比为1:7。

[0058]

实施例10实施例10与实施例7的区别在:

导电薄膜基底1是由以下重量份的原料制备而成:100份的pet树脂、2.4份制备例1中的导电粒子a、9.6份的导电粒子b、0.5份的抗氧化剂1010、0.5份抗氧剂bht的制备而成。

[0059]

实施例11实施例11与实施例7的区别在:导电薄膜基底1是由以下重量份的原料制备而成:100份的pet树脂、3份制备例1中的导电粒子a、12份的导电粒子b、0.5份的抗氧化剂1010、0.5份抗氧剂bht的制备而成。

[0060]

实施例12实施例12与实施例1的区别在:导电薄膜基底1是由以下重量份的原料制备而成:100份的pet树脂、1份制备例1中的导电粒子a、2份制备例4中的导电粒子a、9份的导电粒子b、0.5份的抗氧化剂1010、0.5份抗氧剂bht的制备而成。

[0061]

对比例对比例1对比例1与实施例1的区别在:本实施例中采用的是制备例7中的导电粒子a。

[0062]

对比例2对比例2与实施例1的区别在:本实施例中采用的是制备例8中的导电粒子a。

[0063]

对比例3对比例3与实施例1的区别在:本实施例中导电粒子a和导电粒子b的质量比为1:2。

[0064]

对比例4对比例4与实施例1的区别在:本实施例中导电粒子a和导电粒子b的质量比为1:10。

[0065]

对比例5对比例5与实施例1的区别在:导电薄膜基底1是由以下重量份的原料制备而成:100份的pet树脂、1.5份制备例1中的导电粒子a、6份的导电粒子b、0.5份的抗氧化剂1010、0.5份抗氧剂bht的制备而成。

[0066]

对比例6对比例6与实施例1的区别在:导电薄膜基底1是由以下重量份的原料制备而成:100份的pet树脂、4份制备例1中的导电粒子a、16份的导电粒子b、0.5份的抗氧化剂1010、0.5份抗氧剂bht的制备而成。

[0067]

对比例7对比例7与实施例1的区别在:成品导电薄膜基底未进行s1.5辐照交联工艺处理。

[0068]

对比例8对比例8与实施例1的区别在:导电薄膜基底1替换为ito透明玻璃基底,方阻25ω*sq-1

,透光率85.2%。

[0069]

钙钛矿太阳能电池的制备方法,

步骤一,ito透明玻璃基底用丙酮、异丙醇,去离子水超声清洗20min,然后用干燥氮气吹干,并进行紫外臭氧预处理;步骤二,ito透明玻璃基底经过清洁后通过上真空镀膜工艺镀上制度为60nm的tio2致密薄膜层,即为电子传输层;步骤三,在电子传输层上制成钙钛矿吸光层:s2.1,钙钛矿前驱体溶液的制备:将1.2mol的碘化甲铵与1.2mol碘化铅溶于1l的n,n-二甲基亚酰胺中,碘化甲铵与碘化铅的浓度相同,再加入100g的bht,加热,搅拌均匀,静止一段时间,过滤,所得滤液为钙钛矿前驱体溶液;s2.2,钙钛矿吸光层2的制备:将s2.1中制备的钙钛矿前驱体溶液滴加在电子传输层表面旋涂,于3200rpm下使用200rpm/s的旋转加速度旋涂30s,旋转除去多余的溶液,旋涂结束后将制得的样品置于加热台上于98℃加热25min,然后在空气中于130℃干燥150s,得到ch3nh3pbi3钙钛矿吸光层;步骤四,在钙钛矿吸光层上,采用旋涂法制备空穴传输层:s4.1,溶液a的制备:将2,2',7,7'-四[n,n-二(4-甲氧基苯基)氨基]-9,9'-螺二芴溶解到氯苯中,得到溶液a;s4.2,溶液b的制备:将双三氟甲烷磺酰亚胺锂盐溶于乙腈,得到溶液b;s4.3,将溶液b和四丁基吡啶加入到溶液a中,配置成混合溶液c,其中,2,2',7,7'-四[n,n-二(4-甲氧基苯基)氨基]-9,9'-螺二芴浓度为0.06mol/l,双三氟甲烷磺酰亚胺锂盐浓度为0.03mol/l,四丁基吡啶的浓度为0.2mol/l;s4.4,将s4.3中制备的混合溶液c滴加在ch3nh3pbi3钙钛矿吸光层表面,于3200rpm下使用200rpm/s的旋转加速度旋涂,旋涂于钙钛矿吸光层的表面后在干燥避光的空气中放置4h,制得空穴传输层;步骤五,采用真空热蒸镀法在空穴传输层上蒸镀一层60-70nm的银作为电极,制备得电极层,在充满惰性气体的手套箱中封装,得成品钙钛矿太阳能电池。

[0070]

性能检测试验检测方法/试验方法1、在室温环境下,按照室内光能模拟器进行测试,采用100mw*cm-2

,am 1.5g的太阳能模拟器作为光源,通过keithley 2611 source meter获取测试所制得的电池的电流-电压曲线,根据欧洲标准en 60904-3计算得到钙钛矿太阳能电池的光电转换效率pce、电流密度j

sc

、开路电压v

oc

。

[0071]

2、填充因子ff:ff=(v

mpp

*j

mpp

)/(v

oc

*j

sc

)vmpp是电压,jmpp是在照明时在电池特征线上的“最大能量点”处的电流密度(mmp)。

[0072]

3、导电薄膜基底的方阻:通过四探针电阻测试系统(rts-9,china)测量实施例1-12和对比例1-7中制备的导电薄膜基底的方阻、对比例8中导电基底的方阻。

[0073]

数据分析表1是实施例1-12和对比例1-8中钙钛矿太阳能电池的测试参数

结合实施例1-12和对比例1-8并结合表1可以看出,实施例1和实施例7-9与对比例3-4对比可知,实施例1和实施例7-9的光电转化效率优于对比例3-4的光电转化效率,因此导电粒子a和导电粒子b的质量比为1:3-7为宜。

[0074]

结合实施例1-12和对比例1-8并结合表1可以看出,实施例4-6与对比例1-2对比可知,实施例4-6的光电转化效率稍低于对比例1的光电转化效率,但优于对比例2的光电转化效率,因此,基于综合考虑生产成本,导电粒子a中掺杂金属原子与二氧化锌质量比为1:5-8为宜。

[0075]

结合实施例1-12和对比例1-8并结合表1可以看出,实施例1、实施例10-11与对比例5-6相对比可知,实施例1、实施例10-11的光电转化效率稍低于对比例6的光电转化效率,但优于对比例5的光电转化效率,因此,基于综合考虑生产成本,导电粒子a、导电粒子b的总质量占聚合物树脂质量的10-15%为宜。

[0076]

结合实施例1-12和对比例1-8并结合表1可以看出,实施例1与对比例7相对比可知,实施例1中导电薄膜基底的方阻小于对比例7导电薄膜基底的方阻,且实施例1中导电薄膜基底的电流密度、填充因子大于对比例7导电薄膜基底的电流密度、填充因子;且实施例1中导电薄膜基底的光电转化效率优于对比例7的光电转化效率,综上所述,s1.5辐照交联工艺处理可改善钙钛矿太阳能电池性能。

[0077]

结合实施例1-12和对比例1-8并结合表1可以看出,实施例1与对比例8相对比可知:实施例1制备的钙钛矿太阳能电池电阻与对比例8中的ito钙钛矿太阳能电池相近,实施例1制备的钙钛矿太阳能电池的电流密度稍低于对比例8中的ito钙钛矿太阳能电池,但实施例1制备的钙钛矿太阳能电池的填充因子大于对比例8中的ito钙钛矿太阳能电池的填充因子;基于光电转化效率而言,本技术中制备的钙钛矿太阳能电池的光电转化效率与ito钙钛矿太阳能电池的光电转化效率相近,伸至于本技术中部分钙钛矿太阳能电池的光电转化

效率已经优于ito钙钛矿太阳能电池的光电转化效率,因此,本技术中制备的导电薄膜基底可作为透光导电材料同时起到电子传输材料收集电子的作用。

[0078]

综上所述,本技术中制备的导电薄膜基底可作为透光导电材料同时起到电子传输材料收集电子的作用,取代ito或fto透明导电材料+电子传输材料tio2或sno2结构,减少电池的层数且简化钙钛矿太阳能电池结构,省去了繁琐的制备过程,提供整体的生产效率,便于钙钛矿太阳能电池的推广应用。

[0079]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1