一种可焊接的镍铬镍硅接触件的制作方法

1.本发明属于连接器接触件技术领域,特别涉及一种可焊接的镍铬镍硅接触件。

背景技术:

2.镍铬镍硅接触件一般应用于温度补偿系统,镍铬镍硅接触件的后端端口形式为印制板针焊接,但是镍铬镍硅材料制成的接触件可焊接性差,限制了焊接使用的结构形式,而常用压接导线的形式与设备内部形成信号互连,无法使连接器和印制板直接互连,不利于设备内部无缆化、小型化的发展要求。

技术实现要素:

3.为解决现有技术存在的问题,本发明提出一种可焊接的镍铬镍硅接触件,在接触件表面采用ep.ni2,然后在可焊接区域进行局部镀金的工艺处理方式,以实现接触件的可焊接性。

4.本发明的目的及解决其技术问题是采用以下技术方案来实现。依据本发明提出的一种可焊接的镍铬镍硅接触件,包括接触件本体,接触件本体由前到后包括依次连接的插合端、安装段及焊接端,焊接端包括镀金段和连接于镀金段前端的公差段,整个接触件本体的表面电镀镍层,并进一步在所述镀金段上电镀至少0.3μm的金层,所述镀金段能实现与印制板的有效焊接。

5.进一步的,所述插合端为插孔结构,插孔结构的前端被轴向劈槽分隔成至少两个沿周向均布并用于与适配插针接触配合的弹性悬臂。

6.进一步的,插孔结构的后端设有与插孔结构的内部空间相连通的工艺孔,工艺孔沿径向贯穿开设,且工艺孔靠近插孔结构的孔底设置。

7.进一步的,接触件本体中的镀金段采用ep.ni2au0.3h工艺处理,接触件本体的其余区域均为ep.ni2工艺处理。

8.进一步的,镀金段包括与公差段连接的环槽段、与印制板焊接导通的印制板焊接段以及连接于环槽段和印制板焊接段之间的过渡段;其中环槽段用于与连接器后端设置的灌封胶在前后方向上挡止配合。

9.进一步的,接触件本体在其公差段的前端处还设有标识段。

10.进一步的,过渡段的直径与公差段的直径相等,印制板焊接段的直径小于公差段。

11.借由上述技术方案,本发明的有益效果是:由于目前接触件采用镍铬镍硅材料时的可焊接性差,本发明对接触件本体的整体表面先进行镍层打底以保证其主要的信号传输功能,再对其局部区域(镀金段)进行镀金处理,保证焊接区域与印制板对应焊孔的可焊接性,使得镍铬镍硅接触件与印制板配合的一端可以采用针状焊接结构,生产效率高、成本低,利于镍铬镍硅接触件的小型化。

12.上述说明仅是本发明技术方案的概述,为了能更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为让本发明的上述和其他目的、特征和优点能够更明

显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

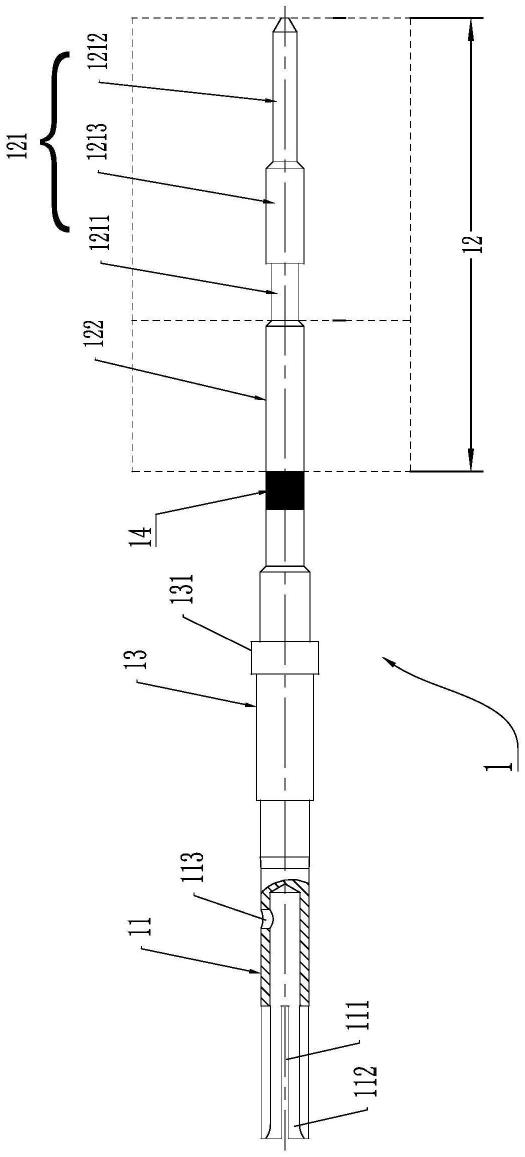

13.图1是本发明一种可焊接的镍铬镍硅接触件的结构示意图。

14.图2是本发明一种可焊接的镍铬镍硅接触件与印制板连接时的示意图。

15.图3是图2中的a部分放大图。

16.附图标记说明:

17.1-接触件本体;11-插孔结构;111-轴向劈槽;112-弹性悬臂;113-工艺孔;12-焊接端;121-镀金段;122-公差段;1211-环槽段;1212-印制板焊接段;1213-过渡段;13-安装段;131-安装台;14-标识段;2-印制板;3-灌封胶。

具体实施方式

18.以下结合附图及较佳实施例对本发明的技术方案作进一步的详细说明。

19.如图1至图3所示,一种可焊接的镍铬镍硅接触件,包括接触件本体1,接触件本体1的前端为插合端,插合端为插孔结构11,插孔结构11的前端被轴向劈槽111分隔成至少两个沿周向均布并用于与适配插针接触配合的弹性悬臂112,插合时能实现针孔间的稳定弹性接触导通,具备抗振能力;插孔结构11的后端设有与插孔结构的内部空间相连通的工艺孔113,工艺孔113沿径向贯穿开设,即工艺孔113的中心轴线沿径向延伸,工艺孔靠近插孔结构11的孔底设置。假如不设置在孔底位置处开设工艺孔,则插孔结构为盲孔,再加上插孔结构的孔深较大,电镀液难以进入插孔结构的孔底区域,导致该区域电镀不上;而设置工艺孔后,则电镀液能顺利从插孔结构的前端进入、工艺孔流出,从而形成电镀液的流通通道,利于电镀液在插孔结构内进行流通,并流径插孔结构的所有区域,以提高电镀效果,避免部分区域电镀不上形成黑孔。

20.接触件本体1的后端为与印制板连接的焊接端12,焊接端12包括镀金段121和连接于镀金段前端的公差段122;接触件本体1的表面先采用ep.ni2工艺处理,即接触件本体1先进行镍层打底保证其主要的信号传输功能,然后在所述镀金段121进行镀金处理,保证与印制板2连接的焊接区域的可焊接性。因此在接触件本体的镀金段区域采用ep.ni2au0.3h工艺处理,接触件本体的其余区域为ep.ni2工艺处理,其中ep.ni2au0.3h中的ni2表示所镀镍层厚度为2μm,au0.3表示镀金段的金层厚度为0.3μm,h代表硬金,提高镀金段耐磨能力,ep.ni2表示电镀镍层厚度为2μm;作为优选,镀金段任意位置金层厚度均不小于0.3μm,以保证较佳的焊接能力。公差段122为镀金段121的公差区域,主要是进行接触件局部镀金时,镀金的尺寸范围不易控制,有可能对镀金段进行镀金过程中使金层蔓延至公差段,公差段的设置为镀金工序提供的一个冗余距离,也就是说公差段可以有镀金也可以不镀金,但是镀金段是都需要有镀金层的。

21.镀金段121包括与公差段连接的环槽段1211、用于与印制板2焊接实现导通的印制板焊接段1212以及连接于环槽段与印制板焊接段之间的过渡段1213,如图2及图3,当镍铬镍硅接触件与印制板2焊接后,环槽段1211与连接器后端设置的灌封胶3在前后方向上挡止配合,用于防止镍铬镍硅接触件回退。过渡段1213与公差段122的直径可以相等,从而利于开设所述的环槽段;印制板焊接段1212的直径可以小于公差段122,用于和印制板的焊孔配

合。

22.接触件本体在其插合端与焊接端之间设有安装段13,安装段上设有安装台131,安装台用于与连接器内部的绝缘体等配合实现接触件的安装限位。

23.进一步的,接触件本体在其公差段的前端处还设有标识段14,标识段处于安装台后端,标识段14用于识别接触件本体是由镍铬材料制成还是镍硅材料制成的,因为在温度补偿系统中所采用的接触件包括镍铬接触件和镍硅接触件两种,但由于这两种接触件的外观一致,则为了便于区分,例如可以将镍铬接触件的标识段涂覆为黄色,将镍硅接触件的标识段涂覆为蓝色。

24.借由上述技术方案,本发明为实现镍铬镍硅接触件的可焊接性,对其进行表处理先采用镍层打底再进行局部镀金,其镀金区域为与印制板焊接的可焊接区域,具体的表处理措施为:镀金段ep.ni2au0.3h,其他区域ep.ni2,按gjb/z594a标准执行以上工艺。

25.以上所述,仅是本发明的较佳实施例而已,且未详述之处均为现有技术;任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

技术特征:

1.一种可焊接的镍铬镍硅接触件,包括接触件本体,接触件本体由前到后包括依次连接的插合端、安装段及焊接端,其特征在于:焊接端包括镀金段和连接于镀金段前端的公差段,整个接触件本体的表面电镀镍层,并进一步在所述镀金段上电镀至少0.3μm的金层,所述镀金段能实现与印制板的有效焊接。2.根据权利要求1所述的一种可焊接的镍铬镍硅接触件,其特征在于:所述插合端为插孔结构,插孔结构的前端被轴向劈槽分隔成至少两个沿周向均布并用于与适配插针接触配合的弹性悬臂。3.根据权利要求2所述的一种可焊接的镍铬镍硅接触件,其特征在于:插孔结构的后端设有与插孔结构的内部空间相连通的工艺孔,工艺孔沿径向贯穿开设,且工艺孔靠近插孔结构的孔底设置。4.根据权利要求1所述的一种可焊接的镍铬镍硅接触件,其特征在于:接触件本体中的镀金段采用ep.ni2au0.3h工艺处理,接触件本体的其余区域均采用ep.ni2工艺处理。5.根据权利要求1所述的一种可焊接的镍铬镍硅接触件,其特征在于:镀金段包括与公差段连接的环槽段、与印制板焊接导通的印制板焊接段以及连接于环槽段和印制板焊接段之间的过渡段;其中环槽段用于与连接器后端设置的灌封胶在前后方向上挡止配合。6.根据权利要求1至5任一项所述的一种可焊接的镍铬镍硅接触件,其特征在于:接触件本体在其公差段的前端处还设有标识段。7.根据权利要求5所述的一种可焊接的镍铬镍硅接触件,其特征在于:过渡段的直径与公差段的直径相等,印制板焊接段的直径小于公差段。

技术总结

本发明涉及一种可焊接的镍铬镍硅接触件,包括接触件本体,接触件本体由前到后包括依次连接的插合端、安装段及焊接端,其特征在于:焊接端包括镀金段和连接于镀金段前端的公差段,整个接触件本体的表面电镀镍层,并进一步在所述镀金段上电镀至少0.3μm的金层,所述镀金段能实现与印制板的有效焊接。借由上述技术方案,本发明对接触件本体的整体表面先进行镍层打底以保证其主要的信号传输功能,再对其局部区域进行镀金处理,保证焊接区域与印制板对应焊孔的可焊接性,使得镍铬镍硅接触件与印制板配合的一端可以采用针状焊接结构,生产效率高、成本低,利于镍铬镍硅接触件的小型化。利于镍铬镍硅接触件的小型化。利于镍铬镍硅接触件的小型化。

技术研发人员:任康 张亮 周德松

受保护的技术使用者:中航光电科技股份有限公司

技术研发日:2022.09.21

技术公布日:2023/1/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1