高电子迁移率晶体管结构及其制造方法与流程

本发明与半导体技术有关;特别是指一种高电子迁移率晶体管。

背景技术:

1、已知高电子移动率晶体管(high electron mobility transistor,hemt)是具有二维电子气(two dimensional electron gas,2-deg)的一种晶体管,其二维电子气邻近于能隙不同的两种材料之间的异质接合面,由于高电子移动率晶体管并非使用掺杂区域作为晶体管的载子通道,而是使用具有高电子移动性二维电子气作为晶体管的载子通道,因此高电子迁移率晶体管具有高崩溃电压、高电子迁移率、低导通电阻与低输入电容等特性,而能广泛应用于高功率半导体装置中。

2、一般为了提升效能,通常会于高电子迁移率晶体管的缓冲层进行掺杂,但缓冲层中的掺杂物会通过扩散于通道层析出,而造成例如通道层的片电阻值升高的问题。因此,如何降低掺杂物对通道层的片电阻值的影响并提供一种具有良好效能的高电子迁移率晶体管,是亟待解决的问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种高电子迁移率晶体管结构及其制造方法,能降低掺杂物对通道层的片电阻值的影响并提供一种具有良好效能的高电子迁移率晶体管。

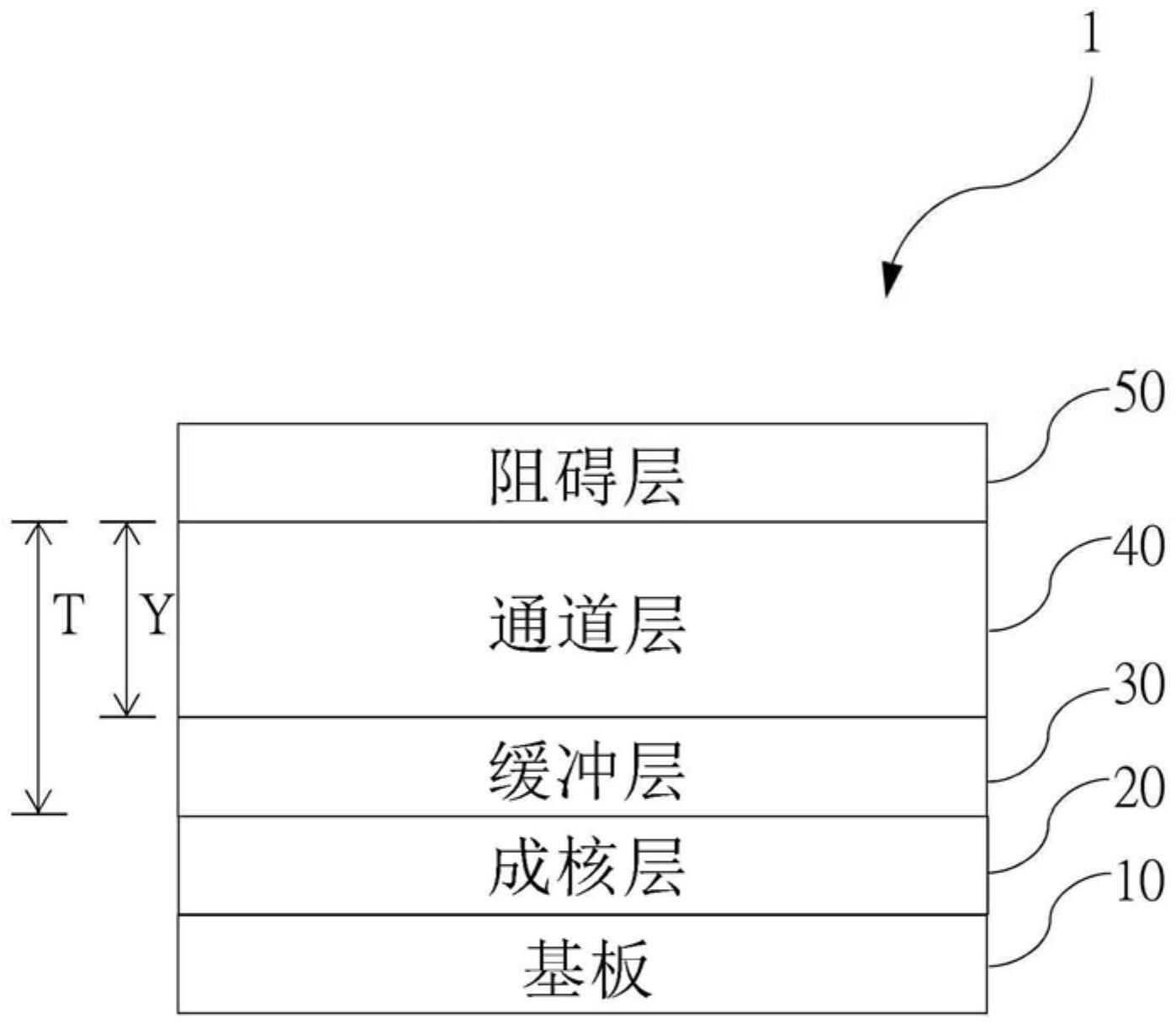

2、缘以达成上述目的,本发明提供的一种高电子迁移率晶体管改良结构包括有一基板、一氮化物成核层、一氮化物缓冲层、一氮化物通道层及一阻障层,所述氮化物缓冲层包含金属掺杂物;所述氮化物通道层相较于所述氮化物缓冲层具有较低的金属掺杂浓度;一二维电子气体沿所述氮化物通道层与所述阻障层间的界面形成于所述氮化物通道层中;所述氮化物缓冲层与所述氮化物通道层交界处的金属掺杂浓度x定义为每立方公分的金属原子数量,所述氮化物通道层的厚度y的单位为微米(μm),所述氮化物通道层的厚度y满足:y≤(0.2171)ln(x)-8.34。

3、本发明另提供一种高电子迁移率晶体管结构制造方法,包含提供一基板;于所述基板上方形成所述氮化物缓冲层并同时进行一金属掺杂步骤;于所述氮化物缓冲层上方形成厚度y微米(μm)的一氮化物通道层并停止所述金属掺杂步骤;于所述氮化物通道层上方形成一阻障层;所述氮化物通道层的金属掺杂浓度定义为每立方公分有x个金属原子,所述氮化物通道层的厚度y满足:y≤(0.2171)ln(x)-8.34。

4、本发明另提供一种优化高电子迁移率晶体管结构的氮化物通道层厚度及金属掺杂浓度的制造方法,包含提供一基板;于所述基板上方形成一氮化物成核层;于所述氮化物成核层上方形成一氮化物缓冲层并同时进行一金属原子掺杂步骤;停止所述金属掺杂步骤,并于所述氮化物缓冲层上方形成一氮化物通道层;于所述氮化物缓冲层中与所述氮化物通道层交界处量测金属的浓度,以及于所述氮化物通道层的表面及不同厚度处量测金属原子的浓度,得到多个金属掺杂浓度数值,依据所述多个金属掺杂浓度数值及对应的所述氮化物通道层厚度位置推算出金属掺杂浓度于所述氮化物通道层中每单位厚度的变化量为c;限定金属掺杂浓度数值介于所述多个金属掺杂浓度数值中的两者x1、x2之间,从而,当于所述氮化物缓冲层中与所述氮化物通道层交界处的金属掺杂浓度为x,以及所述氮化物通道层的厚度为y时,满足x1≤x-c*y≤x2,能得到优化的金属掺杂浓度值及相对应的氮化物通道层厚度值。

5、本发明的效果在于,通过所述氮化物通道层的厚度y满足:y≤(0.2171)ln(x)-8.34的设计,能降低所述金属掺杂物对所述氮化物通道层的片电阻值的影响并提供一种具有良好效能的高电子迁移率晶体管改良结构,当金属掺杂浓度x为一定值时,能推算出所述氮化物通道层厚度y的最大值,反之当所述氮化物通道层厚度y为一定值时,能推算出金属掺杂浓度x的最小值,从而,能得到对应金属掺杂浓度的优化的氮化物通道层厚度数值范围,或是对应氮化物通道层厚度的优化的金属掺杂浓度数值范围,除此之外,本发明通过所述优化高电子迁移率晶体管结构的氮化物通道层厚度及金属掺杂浓度的制造方法,能得到优化的金属掺杂浓度值及相对应的氮化物通道层厚度值。

技术特征:

1.一种高电子迁移率晶体管改良结构,依序包含:

2.如权利要求1所述的高电子迁移率晶体管改良结构,其中,所述氮化物通道层的厚度y满足:(0.2171)ln(x)-8.54≤y。

3.如权利要求1所述的高电子迁移率晶体管改良结构,其中,所述氮化物缓冲层于厚度相同处的金属掺杂物浓度均匀分布且满足(金属掺杂物浓度最大值-金属掺杂物浓度最小值)/金属掺杂物浓度最大值≤0.2,所述氮化物通道层于厚度相同处的金属掺杂物浓度均匀分布且满足(金属掺杂物浓度最大值-金属掺杂物浓度最小值)/金属掺杂物浓度最大值≤0.2。

4.如权利要求1所述的高电子迁移率晶体管改良结构,其中,所述氮化物通道层由一均匀分布的氮化物组成。

5.如权利要求1所述的高电子迁移率晶体管改良结构,其中,所述氮化物缓冲层与所述氮化物通道层由相同的氮化物组成。

6.如权利要求1所述的高电子迁移率晶体管改良结构,其中,所述氮化物通道层中的金属掺杂浓度自所述氮化物缓冲层与所述氮化物通道层交界处往所述氮化物通道层与所述阻障层间的界面的方向递减。

7.如权利要求1所述的高电子迁移率晶体管改良结构,其中,所述氮化物缓冲层与所述氮化物通道层交界处的金属掺杂浓度大于2×1017cm-3。

8.如权利要求1所述的高电子迁移率晶体管改良结构,其中,所述氮化物缓冲层与所述氮化物通道层的总厚度小于2微米。

9.一种高电子迁移率晶体管结构制造方法,包含:

10.如权利要求9所述的高电子迁移率晶体管结构制造方法,其中,所述氮化物通道层的厚度y满足:(0.2171)ln(x)-8.54≤y。

11.如权利要求9所述的高电子迁移率晶体管结构制造方法,其中,所述氮化物缓冲层与所述氮化物通道层交界处的金属掺杂浓度大于或等于2×1017cm-3。

12.如权利要求9所述的高电子迁移率晶体管结构制造方法,其中,所述氮化物缓冲层及所述氮化物通道层的磊晶生长条件满足:温度1030~1070℃、压力150~250torr、v/iii比为200~1500。

13.一种优化高电子迁移率晶体管结构的氮化物通道层厚度及金属掺杂浓度的制造方法,包含:

14.如权利要求13所述的优化高电子迁移率晶体管结构的氮化物通道层厚度及金属掺杂浓度的制造方法,其中,于所述氮化物通道层的不同厚度处量测片电阻及对应的金属掺杂浓度,以得到多个片电阻值及对应的多个金属掺杂浓度数值,取得所述多个片电阻值中的相异两者,以得到对应的两个金属掺杂浓度数值x1、x2。

15.如权利要求13所述的优化高电子迁移率晶体管结构的氮化物通道层厚度及金属掺杂浓度的制造方法,其中,所述氮化物缓冲层及所述氮化物通道层的磊晶生长条件满足:温度1030~1070℃、压力150~250torr、v/iii比为200~1500。

技术总结

本发明提供一种高电子迁移率晶体管改良结构包括有一基板、一氮化物成核层、一氮化物缓冲层、一氮化物通道层及一阻障层,所述氮化物缓冲层包含金属掺杂物;所述氮化物通道层相较于所述氮化物缓冲层具有较低的金属掺杂浓度;一二维电子气体沿所述氮化物通道层与所述阻障层间的界面形成于所述氮化物通道层中;所述氮化物缓冲层与所述氮化物通道层交界处的金属掺杂浓度X定义为每立方公分的金属原子数量,所述氮化物通道层的厚度Y的单位为微米(μm)且满足:Y≤(0.2171)ln(X)‑8.34,以降低金属掺杂物对所述氮化物通道层的片电阻值的影响并提供具有良好效能的高电子迁移率晶体管改良结构。

技术研发人员:林伯融,刘嘉哲

受保护的技术使用者:环球晶圆股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!