半导体湿法工艺槽及半导体湿法工艺设备的制作方法

本发明涉及半导体设备,具体地,涉及一种半导体湿法工艺槽及半导体湿法工艺设备。

背景技术:

1、半导体湿法工艺包括湿法清洗工艺和湿法刻蚀工艺,主要采用湿法工艺液体清洗或刻蚀晶圆。对于湿法刻蚀工艺来说,刻蚀均匀性会对晶圆的性能造成影响。

2、如图11所示,现有的一种湿法工艺槽包括槽体001和整流板003,槽体001中放置有用于承载晶圆5的承载部件002,在进行湿法工艺时,晶圆5由槽体001的顶部放入至槽体001内,并放置在承载部件002上,整流板003设置在槽体001内,并位于槽体001的底部,工艺液体由槽体001的底部进入槽体001,整流板003上设置由多个整流孔,工艺液体由槽体001的底部流经整流板003后,流场能够被调整为垂直向上,向上流动的工艺液体流经晶圆5,实现半导体湿法工艺,在湿法工艺结束后,晶圆5由槽体001的顶部移出至槽体001外。

3、但是,现有的一种湿法工艺槽,会造成晶圆5顶部的刻蚀厚度小于晶圆5底部的刻蚀厚度,导致晶圆5的刻蚀均匀性较差,并且,随着对湿法工艺的要求越来越高,现有的一种湿法工艺槽,借助整流板003对工艺液体的流场进行调整,已经无法满足对于刻蚀均匀性的需求。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种半导体湿法工艺槽及半导体湿法工艺设备,其能够提高刻蚀均匀性。

2、为实现本发明的目的而提供一种半导体湿法工艺槽,用于对晶圆进行所述半导体湿法工艺,所述半导体湿法工艺槽包括:

3、槽体;

4、至少一个输液部件,设置在所述槽体内,并与所述槽体外的工艺液体源连通,用于向位于所述槽体内的所述晶圆输送工艺液体,且所述输液部件输送向所述晶圆顶部的所述工艺液体的流量大于输送向所述晶圆底部的所述工艺液体的流量;和/或

5、至少一个加热部件,设置在所述槽体上,用于对所述槽体内的所述工艺液体进行加热,且所述加热部件加热位于所述槽体顶部的所述工艺液体的加热功率大于加热位于所述槽体底部的所述工艺液体的加热功率。

6、可选的,所述输液部件的数量为多个,多个所述输液部件沿所述槽体的周向间隔分布,以使多个所述输液部件能够环绕在位于所述槽体内的所述晶圆的周围。

7、可选的,所述输液部件输送向所述晶圆的所述工艺液体的流量由所述晶圆的顶部至底部逐渐降低。

8、可选的,各所述输液部件均包括输液管,所述输液管竖直设置,所述输液管的底端与所述工艺液体源连通,所述输液管的周壁上设置有输液结构,所述输液结构用于向所述晶圆输送所述工艺液体,且所述输液结构满足输送向所述晶圆的所述工艺液体的流量由所述晶圆的顶部至底部逐渐降低。

9、可选的,所述输液结构包括多个输液孔组,各所述输液孔组均包括至少一个输液孔,所述输液孔用于向所述晶圆输送所述工艺液体,多个所述输液孔组沿所述输液管的轴向间隔分布,且沿所述输液管的轴向由上至下,不同所述输液孔组的所述输液孔的数量逐渐减少。

10、可选的,各所述输液孔组均包括至少一个输液孔排,各所述输液孔排均包括至少一个所述输液孔,多个所述输液孔排沿所述输液管的轴向间隔分布,各所述输液孔排中的多个所述输液孔沿所述输液管的周向间隔分布。

11、可选的,同一所述输液孔组的所述输液孔排的所述输液孔的数量相同。

12、可选的,所述输液部件的数量为一个,所述输液部件呈环状,并沿所述槽体的周向设置,以使所述输液部件能够环绕在位于所述槽体内的所述晶圆的周围。

13、可选的,所述输液部件的数量为两个,两个所述输液部件分别位于所述槽体的相对的两侧,以使两个所述输液部件能够分别位于所述槽体内的所述晶圆的相对的两侧。

14、可选的,所述输液管的长度与所述槽体的高度相同。

15、可选的,所述输液管的外壁与所述槽体的内壁接触。

16、可选的,由所述槽体的顶部至底部,所述加热部件加热所述工艺液体的加热功率逐渐降低。

17、可选的,所述加热部件的数量为多个,各所述加热部件均沿所述槽体的周向环绕设置在所述槽体的外壁上,且多个所述加热部件在竖直方向上间隔分布,各所述加热部件均用于对所述工艺液体进行加热,且由所述槽体的顶部至底部,所述加热部件的加热功率逐渐降低。

18、可选的,各所述加热部件均为变频加热部件。

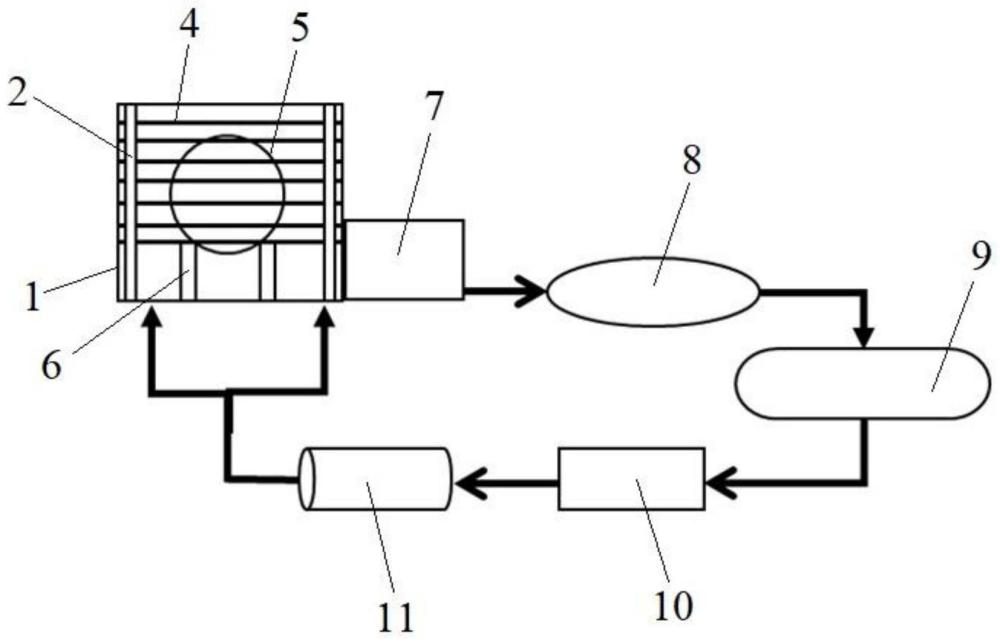

19、本发明还提供一种半导体湿法工艺设备,包括如本发明提供的所示半导体湿法工艺槽。

20、本发明具有以下有益效果:

21、本发明提供的半导体湿法工艺槽,通过在槽体内设置至少一个输液部件和/或在槽体上设置至少一个加热部件,可以通过输液部件向槽体内的晶圆输送工艺液体和/或通过加热部件对槽体内的工艺液体进行加热,通过使输液部件输送向晶圆顶部的工艺液体的流量大于输送向晶圆底部的工艺液体的流量,这与现有的一种湿法工艺槽相比,可以不再使用整流板调整槽体内工艺液体的流场,使槽体内工艺液体的流场不再是由槽体的底部流向槽体的顶部,从而改变了槽体内工艺液体的流场,这样一方面可以使得晶圆顶部接触的工艺液体的工艺副产物浓度能够得到降低,从而能够缩小晶圆顶部与底部接触的工艺液体的工艺副产物浓度的差异,另一方面可以使得晶圆顶部接触的工艺液体的流量大于晶圆底部接触的工艺液体的流量,继而能够提高晶圆顶部的刻蚀速率,缩小晶圆顶部与底部的刻蚀速率的差异,进而能够提高刻蚀均匀性,和/或通过使加热部件加热位于槽体顶部的工艺液体的加热功率大于加热位于槽体底部的工艺液体的加热功率,可以使得晶圆接触的工艺液体的温度大于晶圆底部接触的工艺液体的温度,从而能够提高晶圆顶部的刻蚀速率,继而能够缩小晶圆顶部与底部的刻蚀速率的差异,进而能够提高刻蚀均匀性。

22、本发明提供的半导体湿法工艺设备,借助本发明提供的半导体湿法工艺槽对晶圆进行半导体湿法工艺,能够提高刻蚀均匀性。

技术特征:

1.一种半导体湿法工艺槽,用于对晶圆进行所述半导体湿法工艺,其特征在于,所述半导体湿法工艺槽包括:

2.根据权利要求1所述的半导体湿法工艺槽,其特征在于,所述输液部件的数量为多个,多个所述输液部件沿所述槽体的周向间隔分布,以使多个所述输液部件能够环绕在位于所述槽体内的所述晶圆的周围。

3.根据权利要求1所述的半导体湿法工艺槽,其特征在于,所述输液部件输送向所述晶圆的所述工艺液体的流量由所述晶圆的顶部至底部逐渐降低。

4.根据权利要求3所述的半导体湿法工艺槽,其特征在于,各所述输液部件均包括输液管,所述输液管竖直设置,所述输液管的底端与所述工艺液体源连通,所述输液管的周壁上设置有输液结构,所述输液结构用于向所述晶圆输送所述工艺液体,且所述输液结构满足输送向所述晶圆的所述工艺液体的流量由所述晶圆的顶部至底部逐渐降低。

5.根据权利要求4所述的半导体湿法工艺槽,其特征在于,所述输液结构包括多个输液孔组,各所述输液孔组均包括至少一个输液孔,所述输液孔用于向所述晶圆输送所述工艺液体,多个所述输液孔组沿所述输液管的轴向间隔分布,且沿所述输液管的轴向由上至下,不同所述输液孔组的所述输液孔的数量逐渐减少。

6.根据权利要求5所述的半导体湿法工艺槽,其特征在于,各所述输液孔组均包括至少一个输液孔排,各所述输液孔排均包括至少一个所述输液孔,多个所述输液孔排沿所述输液管的轴向间隔分布,各所述输液孔排中的多个所述输液孔沿所述输液管的周向间隔分布。

7.根据权利要求6所述的半导体湿法工艺槽,其特征在于,同一所述输液孔组的所述输液孔排的所述输液孔的数量相同。

8.根据权利要求1所述的半导体湿法工艺槽,其特征在于,所述输液部件的数量为一个,所述输液部件呈环状,并沿所述槽体的周向设置,以使所述输液部件能够环绕在位于所述槽体内的所述晶圆的周围。

9.根据权利要求1所述的半导体湿法工艺槽,其特征在于,所述输液部件的数量为两个,两个所述输液部件分别位于所述槽体的相对的两侧,以使两个所述输液部件能够分别位于所述槽体内的所述晶圆的相对的两侧。

10.根据权利要求4所述的半导体湿法工艺槽,其特征在于,所述输液管的长度与所述槽体的高度相同。

11.根据权利要求4所述的半导体湿法工艺槽,其特征在于,所述输液管的外壁与所述槽体的内壁接触。

12.根据权利要求1所述的半导体湿法工艺槽,其特征在于,由所述槽体的顶部至底部,所述加热部件加热所述工艺液体的加热功率逐渐降低。

13.根据权利要求12所述的半导体湿法工艺槽,其特征在于,所述加热部件的数量为多个,各所述加热部件均沿所述槽体的周向环绕设置在所述槽体的外壁上,且多个所述加热部件在竖直方向上间隔分布,各所述加热部件均用于对所述工艺液体进行加热,且由所述槽体的顶部至底部,所述加热部件的加热功率逐渐降低。

14.根据权利要求13所述的半导体湿法工艺槽,其特征在于,各所述加热部件均为变频加热部件。

15.一种半导体湿法工艺设备,其特征在于,包括如权利要求1-14任意一项所述的半导体湿法工艺槽。

技术总结

本发明提供一种半导体湿法工艺槽及半导体湿法工艺设备,半导体湿法工艺槽,用于对晶圆进行半导体湿法工艺,半导体湿法工艺槽包括槽体、至少一个输液部件和/或至少一个加热部件,输液部件设置在槽体内,并与槽体外的工艺液体源连通,用于向位于槽体内的晶圆输送工艺液体,且输液部件输送向晶圆顶部的工艺液体的流量大于输送向晶圆底部的工艺液体的流量;加热部件设置在槽体上,用于对槽体内的工艺液体进行加热,且加热部件加热位于槽体顶部的工艺液体的加热功率大于加热位于槽体底部的工艺液体的加热功率。本发明实施例提供的半导体湿法工艺槽及半导体湿法工艺设备能够提高刻蚀均匀性。

技术研发人员:李渊

受保护的技术使用者:北京北方华创微电子装备有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!