电池端子的成型工艺的制作方法

1.本发明属于fpc加工装置技术领域,尤其涉及电池端子的成型工艺。

背景技术:

2.随着电池行业的飞速发展,电池技术和性能要求不断提高,电池铜端子的结构变得越来越复杂,其外观要求也越来越高。而常规的端子生产工艺逐渐也不能满足新型端子的生产需求。

3.传统的端子生产工艺通常是:利用对应尺寸的铜片材进行冲压、弯曲等生产工艺。该生产工艺虽能满足一些形状不复杂的端子的制造,但制造出的产品也存在较大的缺陷,如:尺寸精度低、外观不整齐等。

技术实现要素:

4.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种能够解决现有电池端子的成型工艺成型产品尺寸精度低、外观不整齐等问题,具有生产精度高,结构完整,外观整齐的电池端子的成型工艺。

5.本发明的目的之一采用如下技术方案实现:

6.电池端子的成型工艺,包括步骤如下:

7.s1、拉铸成型:将合金材料通过熔融、连续铸造形成指定形状;

8.s2、裁切:根据目标端子的尺寸将合金材料裁切形成多个端子毛坯;

9.s3、冲孔:在端子毛坯的指定位置冲制通孔形成端子。

10.进一步地,所述拉铸成型步骤将合金材料拉铸形成截面具有多个“匚”型的合金材料结构。

11.进一步地,进行所述冲孔步骤之前,还包括支撑固定步骤:在裁切好的端子毛坯下方放置支撑件,所述支撑件对应端子毛坯的冲孔位置设有通孔。

12.进一步地,还包括用于驱动所述支撑件摆动的摆动装置,所述摆动装置通过带动支撑件摆动以使得端子毛坯不同面正对冲孔工具。

13.进一步地,还包括用于驱动裁切刀具或合金材料移动的移动装置。

14.进一步地,所述合金材料为3604#或3605#的铜合金。

15.相比现有技术,本发明的有益效果在于:

16.本发明的电池端子的成型加工工艺在加工端子时,首先可通过拉铸步骤将合金材料拉铸形成有指定形状的合金材料,拉铸完成之后,可继续根据目标端子的尺寸将合金材料裁切形成多个端子毛坯,最后再在端子毛坯的指定位置冲制通孔形成端子。本方案通过上述加工工艺来成型,通过拉铸成型取代了传统的片材冲压、弯曲等工艺,由此能够形成各种形状且尺寸精度高的端子,同时将大面积的合金材料先进行成型,裁切工序后再冲孔,加工方法仅仅是切割、冲孔,避免了弯曲、冲压等工艺,提高产品的成型精度和质量。

附图说明

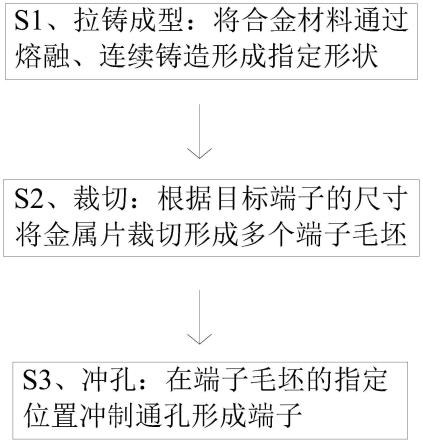

17.图1是本发明电池端子的成型工艺的流程图。

具体实施方式

18.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

19.本发明电池端子的成型工艺,参照图1所示,包括步骤如下:

20.s1、拉铸成型:将合金材料通过熔融、铸造形成指定形状;

21.s2、裁切:根据目标端子的尺寸将合金材料裁切形成多个端子毛坯;

22.s3、冲孔:在各个端子毛坯的指定位置冲制通孔形成端子。

23.本方案在加工端子时,首先可通过拉铸步骤将合金材料拉铸形成有指定形状的合金材料,拉铸完成之后,可继续根据目标端子的尺寸将合金材料裁切形成多个端子毛坯,最后再在端子毛坯的指定位置冲制通孔形成端子。本方案通过上述加工工艺来成型,通过拉铸成型取代了传统的片材冲压、弯曲等工艺,由此能够形成各种形状且尺寸精度高的端子,同时将大面积的合金材料先进行成型,裁切工序后再冲孔,加工方法仅仅是切割、冲孔,避免了弯曲、冲压等工艺,提高产品的成型精度和质量。

24.作为本发明的优选实施例,其还可具有以下附加技术特征:

25.本实施例中,所述拉铸成型步骤将合金材料拉铸形成截面具有多个“匚”型的合金材料结构。通过上述设置,能够将合金材料加工成型成具有多个“匚”型的结构,该种结构能够满足多种规格的端子,满足其加工需要,同时该种方式无需采用传统的弯曲工艺,成型的精度更高,且能够适配不同使用需求将合金材料成型成对应形状的端子,适用性更广泛。

26.本实施例中,包括用于驱动裁切刀具或合金材料移动的移动装置。通过移动装置的设置,能够在进行裁切工序时,此时移动装置可驱动裁切刀具或合金材料发生相对移动直至两者之间的相对距离与目标端子的宽度相同,最后便可将进行裁切。该种设置使得工艺整体更加智能化自动化,减少了人工的参与,同时还提高了裁切效率和裁切的精度,提高产品质量。

27.本实施例中,进行所述冲孔步骤之前,还包括支撑固定步骤:在裁切好的端子毛坯下方放置支撑件,所述支撑件对应端子毛坯的冲孔位置设有通孔。通过上述支撑件的设置,能够确保在进行冲孔的工序中,对端子毛坯上冲孔附近的结构提供支撑,避免其受到冲孔装置的冲击而发生变形,提高端子毛坯冲孔之后结构完整性以及提高产品成型的质量。

28.结合上述支撑件的设置,本实施例中,还包括用于驱动所述支撑件摆动的摆动装置,所述摆动装置通过带动支撑件摆动以使得端子毛坯不同面正对冲孔工具。通过摆动装置的设置,能够驱动支撑件旋转摆动,进而使得支撑件上的端子毛坯朝向对应方向,由此方便冲孔工具在合金材料的各个面上进行冲孔加工,减少冲孔加工难度,提高工作效率。在其他实施方式中,也可通过控制冲孔工具绕着合金材料摆动的方式来完成对合金材料上的各个面进行冲孔,并不局限于此。

29.本实施例中,所述合金材料为3604#或3605#的铜合金。通过对合金材料的材质选取,不仅满足拉铸工艺的成型工艺要求,同时也满足作为蓄电池铜端子的硬度和导电性能

需求,对应的常规铜片材的牌号为h59-h65。

30.在不出现冲突的前提下,本领域技术人员可以将上述附加技术特征自由组合以及叠加使用。

31.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

技术特征:

1.电池端子的成型工艺,其特征在于,包括步骤如下:s1、拉铸成型:将合金材料通过熔融、连续铸造形成指定形状;s2、裁切:根据目标端子的尺寸将合金材料裁切形成多个端子毛坯;s3、冲孔:在端子毛坯的指定位置冲制通孔形成端子。2.如权利要求1所述的电池端子的成型工艺,其特征在于,所述拉铸成型步骤将合金材料拉铸形成截面具有多个“匚”型的合金材料结构。3.如权利要求1所述的电池端子的成型工艺,其特征在于,进行所述冲孔步骤之前,还包括支撑固定步骤:在裁切好的端子毛坯下方放置支撑件,所述支撑件对应端子毛坯的冲孔位置设有通孔。4.如权利要求3所述的电池端子的成型工艺,其特征在于,还包括用于驱动所述支撑件摆动的摆动装置,所述摆动装置通过带动支撑件摆动以使得端子毛坯不同面正对冲孔工具。5.如权利要求1所述的电池端子的成型工艺,其特征在于,还包括用于驱动裁切刀具或合金材料移动的移动装置。6.如权利要求1所述的电池端子的成型工艺,其特征在于,所述合金材料为3604#或3605#的铜合金。

技术总结

本发明提供一种电池端子的成型工艺,包括步骤有拉铸成型:将合金材料通过熔融、连续铸造形成指定形状;裁切:根据目标端子的尺寸将合金材料裁切形成多个端子毛坯;冲孔:在端子毛坯的指定位置冲制通孔形成端子。本方案在加工端子时,首先可通过拉铸步骤将合金材料拉铸形成有指定形状的合金材料,拉铸完成之后,可继续根据目标端子的尺寸将合金材料裁切形成多个端子毛坯,最后再在端子毛坯的指定位置冲制通孔形成端子。通过拉铸成型取代了传统的片材冲压、弯曲等工艺,由此能够形成各种形状且尺寸精度高的端子,同时加工方法仅仅是切割、冲孔,避免了弯曲、冲压等工艺,提高产品的成型精度和质量。精度和质量。精度和质量。

技术研发人员:陈荣华 王德喜

受保护的技术使用者:广州市凯捷电源实业有限公司

技术研发日:2022.09.28

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1