粘结钕铁硼-铁氧体永磁体及其制备方法和应用与流程

本发明涉及粘结稀土永磁材料制备技术,特别是涉及一种粘结钕铁硼-铁氧体永磁体及其制备方法和应用。

背景技术:

1、稀土永磁材料是以稀土金属元素与过渡族金属形成的金属间化合物为基体,是稀土磁性材料中最具应用价值的一类材料,其中,粘结稀土永磁材料主要是利用稀土永磁磁粉与粘结剂均匀混合,高压成型,然后低温固化后制备而成,具有制备工艺简单,尺寸精度高,磁性能介于烧结铁氧体和烧结稀土永磁之间,在某些特定场合应用非常广泛。但由于稀土原材料价格较高,使粘结稀土永磁材料的应用成本压力较大,因此,在保证应用的情况下,既能够降低材料成本,又可以充分发挥粘结稀土永磁材料优势是重要的发展趋势。

2、为了调节粘结稀土永磁材料性能、降低材料成本,传统技术中通常采用部分永磁铁氧体代替稀土永磁材料制备粘结钕铁硼-铁氧体永磁体。同时,为了保证粘结钕铁硼-铁氧体永磁体在剩磁、矫顽力及磁能积方面的性能,通常需要精确调控永磁铁氧体的粒度尺寸。但由于永磁铁氧体是脆性陶瓷材料,在实际应用中,将永磁铁氧体原料的粒度尺寸精准控制在一定范围内是非常困难并且难以实现的。并且,传统工艺制备的粘结钕铁硼-铁氧体永磁体仅注重剩磁、矫顽力及磁能积,而关于高温不可逆退磁特性却鲜有关注。

技术实现思路

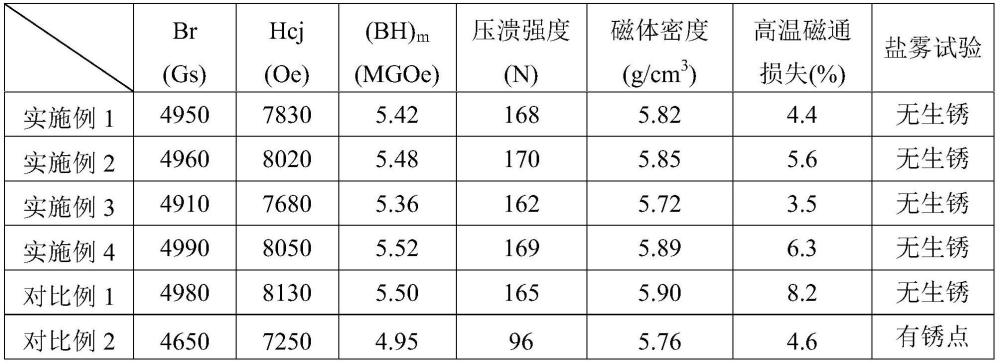

1、基于此,有必要针对上述问题,提供一种粘结钕铁硼-铁氧体永磁体及其制备方法和应用;利用该制备方法可以使粘结钕铁硼-铁氧体永磁体在保证粘结钕铁硼磁体磁性能、力学性能以及抗腐蚀性能的基础上,显著改善高温不可逆退磁特性,并降低原料成本。

2、一种粘结钕铁硼-铁氧体永磁体的制备方法,包括如下步骤:

3、将铁氧体磁粉、硅烷偶联剂以及第一粘结剂混合,经造粒得到表面改性铁氧体磁粉;

4、将所述表面改性铁氧体磁粉与钕铁硼磁粉、第二粘结剂混合,经造粒得到混合磁粉,其中,所述表面改性铁氧体磁粉与所述钕铁硼磁粉的质量比为1:99-1:9;以及

5、将所述混合磁粉压制成型,得到成型毛坯,将所述成型毛坯进行热固化处理,得到粘结钕铁硼-铁氧体永磁体。

6、在其中一个实施例中,所述表面改性铁氧体磁粉的d50为50μm-120μm;

7、及/或,所述钕铁硼磁粉的d50为80μm-120μm;

8、及/或,所述混合磁粉的d50为80μm-150μm。

9、在其中一个实施例中,所述硅烷偶联剂的用量为所述铁氧体磁粉质量的0.3%-0.8%,所述第一粘结剂的用量为所述铁氧体磁粉质量的2%-5%。

10、在其中一个实施例中,所述第二粘结剂的用量为所述表面改性铁氧体磁粉与所述钕铁硼磁粉质量之和的2%-2.8%。

11、在其中一个实施例中,所述铁氧体磁粉选自永磁铁氧体预烧料磁粉、粘结永磁铁氧体磁粉、烧结永磁铁氧体废磁粉、永磁铁氧体产品磨加工废磁粉中的至少一种。

12、在其中一个实施例中,所述第一粘结剂包括95%-100%的环氧树脂和0%-5%的固化剂;

13、及/或,所述第二粘结剂包括80%-90%的环氧树脂和10%-20%的固化剂。

14、在其中一个实施例中,将所述混合磁粉压制成型的过程中,还包括将所述混合磁粉与润滑剂混合,其中,所述润滑剂的用量为所述混合磁粉质量的0.2%-0.5%。

15、在其中一个实施例中,所述压制成型的压力为600mpa-1000mpa;

16、及/或,所述热固化处理的温度为150℃-180℃,时间为0.5h-1h。

17、一种由如上所述的粘结钕铁硼-铁氧体永磁体的制备方法制备得到的粘结钕铁硼-铁氧体永磁体。

18、一种如上所述的粘结钕铁硼-铁氧体永磁体用于制造磁性器件。

19、本发明所述的制备方法,通过先将铁氧体磁粉进行表面改性,再与钕铁硼磁粉进行复配造粒,可以使第一粘结剂均匀包覆在铁氧体磁粉表面,得到具有一定粒径的表面改性铁氧体磁粉,不仅有利于降低制备工艺中对铁氧体磁粉原料粒径的要求,拓展了铁氧体磁粉原料范围,而且可以提升第二粘结剂对钕铁硼磁粉的表面包覆,有利于增强表面改性铁氧体磁粉与钕铁硼磁粉之间的相互配合,从而使粘结钕铁硼-铁氧体永磁体在保证粘结钕铁硼磁体磁性能、力学性能以及抗腐蚀性能的基础上,显著改善高温不可逆退磁特性,提升粘结钕铁硼-铁氧体永磁体的工作温度,同时降低原料成本,进而拓展了粘结钕铁硼-铁氧体永磁体制造的磁性器件的应用领域。

技术特征:

1.一种粘结钕铁硼-铁氧体永磁体的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的粘结钕铁硼-铁氧体永磁体的制备方法,其特征在于,所述表面改性铁氧体磁粉的d50为50μm-120μm;

3.根据权利要求1所述的粘结钕铁硼-铁氧体永磁体的制备方法,其特征在于,所述硅烷偶联剂的用量为所述铁氧体磁粉质量的0.3%-0.8%,所述第一粘结剂的用量为所述铁氧体磁粉质量的2%-5%。

4.根据权利要求1所述的粘结钕铁硼-铁氧体永磁体的制备方法,其特征在于,所述第二粘结剂的用量为所述表面改性铁氧体磁粉与所述钕铁硼磁粉质量之和的2%-2.8%。

5.根据权利要求1所述的粘结钕铁硼-铁氧体永磁体的制备方法,其特征在于,所述铁氧体磁粉选自永磁铁氧体预烧料磁粉、粘结永磁铁氧体磁粉、烧结永磁铁氧体废磁粉、永磁铁氧体产品磨加工废磁粉中的至少一种。

6.根据权利要求1所述的粘结钕铁硼-铁氧体永磁体的制备方法,其特征在于,所述第一粘结剂包括95%-100%的环氧树脂和0%-5%的固化剂;

7.根据权利要求1所述的粘结钕铁硼-铁氧体永磁体的制备方法,其特征在于,将所述混合磁粉压制成型的过程中,还包括将所述混合磁粉与润滑剂混合,其中,所述润滑剂的用量为所述混合磁粉质量的0.2%-0.5%。

8.根据权利要求1所述的粘结钕铁硼-铁氧体永磁体的制备方法,其特征在于,所述压制成型的压力为600mpa-1000mpa;

9.一种由如权利要求1-8任一项所述的粘结钕铁硼-铁氧体永磁体的制备方法制备得到的粘结钕铁硼-铁氧体永磁体。

10.一种如权利要求9所述的粘结钕铁硼-铁氧体永磁体用于制造磁性器件。

技术总结

本发明涉及一种粘结钕铁硼‑铁氧体永磁体及其制备方法和应用。所述制备方法包括如下步骤:将铁氧体磁粉、硅烷偶联剂以及第一粘结剂混合,经造粒得到表面改性铁氧体磁粉;将所述表面改性铁氧体磁粉与钕铁硼磁粉、第二粘结剂混合,经造粒得到混合磁粉,其中,所述表面改性铁氧体磁粉与所述钕铁硼磁粉的质量比为1:99‑1:9;将所述混合磁粉压制成型,得到成型毛坯,将所述成型毛坯进行热固化处理,得到粘结钕铁硼‑铁氧体永磁体。通过本发明提供的制备方法可以使粘结钕铁硼‑铁氧体永磁体在保证粘结钕铁硼磁体磁性能、力学性能以及抗腐蚀性能的基础上,显著改善高温不可逆退磁特性,并降低原料成本。

技术研发人员:杨武国,应晓东,申屠金昂,何震宇,厉华平

受保护的技术使用者:横店集团东磁股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!