一种终点检测装置及离子束刻蚀系统的制作方法

本发明涉及半导体芯片生产,尤其涉及在芯片离子束刻蚀系统中所使用的终点检测装置。本发明还涉及设有所述终点检测装置的离子束刻蚀系统。

背景技术:

1、随着半导体器件的发展,晶片图形精度越来越高,逐步发展了一系列干法刻蚀技术,应用比较普遍的有等离子刻蚀、反应离子刻蚀、离子束刻蚀。其中,离子束刻蚀作为纯物理刻蚀,对材料无选择性,几乎可以用来刻蚀任何固体材料,包括金属、合金、氧化物、化合物、混合材料、半导体、绝缘体、超导体等。

2、离子束刻蚀工作时,需要把ar、kr或xe之类惰性气体充入离子源放电室,电离形成均匀的等离子体,然后由栅极将离子呈束状引出并加速,具有一定能量的离子束进入反应腔室,对载片台上的晶圆表面进行轰击,使材料原子发生溅射,达到刻蚀目的,进而获得刻蚀图形。

3、在离子束刻蚀系统中,过度刻蚀会造成下一层材料的损伤,刻蚀不足会影响下一步工艺进而造成器件失效,因此在刻蚀工艺中,为了将预定区域的材料选择性地精准移除,需要采用实时监控手段对刻蚀过程以及刻蚀量进行控制。

4、终点检测是刻蚀中常用的工艺控制手段,方法包括光学发射光谱法(oes)、激光干涉法、质谱法等。其中光学发射光谱法(oes)可以对膜层的细微变化进行非常灵敏的检测,可以实时提供刻蚀过程中的多种信息,易于与刻蚀机台进行集成而不影响刻蚀过程,所以它的使用最为广泛。其原理是在刻蚀终点时,特定产物基团的光强急剧下降,下层薄膜与等离子体反应形成的产物基团开始增加,通过监控这些基团所发射谱线的强度的变化,来实现终点检测。

5、现有的离子束刻蚀系统中,光学发射光谱法(oes)终点检测装置大多固定在腔室上,静止不动,比如顶部、传输侧、或者离子源侧。但是由于其距离晶圆表面较远,接收到反应物或者生成物的发射谱线的强度弱,实时监控效果差;而且,透光片防沉积能力差,较短的时间内就需要维护保养,无法满足客户对机台平均保养间隔时间(mtbc)的要求。

技术实现思路

1、本发明的目的在于提供一种终点检测装置,以解决上述问题。

2、本发明的另一目的在于提供一种设有所述终点检测装置的离子束刻蚀系统。

3、为实现上述目的,本发明提供一种终点检测装置,包括安装底板、防沉积件、透光片、以及探测元件;所述透光片通过固定件安装于所述安装底板的外侧,所述安装底板设有通向所述透光片的透光孔;所述防沉积件设于所述安装底板的内侧,并从所述安装底板向远离所述安装底板内侧表面的方向延伸,其内部设有对应于所述透光孔的导光通道;所述探测元件连接于所述安装底板,其位于所述透光片的外侧并对应于所述透光片。

4、可选地,所述防沉积件在其导光通道的两端分别设有第一条纹挡片和第二条纹挡片,所述第一条纹挡片和第二条纹挡片上分别设有条纹状切槽,且两者的条纹状切槽的轴向投影呈交叉状态。

5、可选地,所述第一条纹挡片和第二条纹挡片的条纹状切槽为不等间距和/或不等宽度的条纹状切槽。

6、可选地,所述防沉积件在其导光通道的内部设有沿轴向方向间隔分布的塞片,所述塞片将所述导光通道分为若干内腔,所述塞片的中心设有导光孔。

7、可选地,所述防沉积件包括塞管;所述塞管的内腔形成所述导光通道,所述塞管设有侧向插口,所述塞片从所述侧向插口沿径向方向插入所述塞管的导光通道。

8、可选地,所述塞管设有外套管,两者之间形成环形空间;所述塞片具有与所述外套管的内径相适配的第一半圆部以及与所述塞管的内径相适配的第二半圆部,所述第一半圆部的直径大于所述第二半圆部的直径。

9、可选地,所述塞片呈不等间距分布,和/或,不同位置的所述塞片的导光孔孔径不同。

10、可选地,所述塞管的端部连接有固定架;所述固定架用于固定所述外套管与塞管的相对位置,以将所述塞片保持在两者之间。

11、可选地,所述安装底板的透光片安装面具有偏离光轴的角度。

12、可选地,所述透光孔的长宽比≥3,且所述透光孔的深宽比≥2。

13、可选地,所述安装底板的外侧设有用于容纳所述透光片的腔体,所述透光片位于所述腔体的内部并由固定盖压紧固定。

14、可选地,所述固定盖与透光片之间设有透光片衬垫;和/或,所述透光片与所述腔体底部之间设有密封圈。

15、可选地,所述探测元件通过调整件安装于所述固定盖,所述调整件与固定盖之间设有高度调整结构。

16、可选地,所述高度调整结构包括设于所述固定盖中部的调节槽,所述调整件能够上下移动地嵌入所述调节槽,所述固定盖的顶部和底部分别设有螺纹孔,所述螺纹孔内设有用于调节所述调整件高度的调节螺钉。

17、可选地,所述调节槽为矩形槽,所述调整件呈矩形块状结构;所述调节槽的内底部设有支撑所述调整件的台阶部位,所述调整件的两侧由所述调节槽的侧壁限位,所述调整件在所述调节槽内具有上下移动的自由度。

18、可选地,所述调节槽的边侧部位设有螺纹孔,所述螺纹孔内设有紧固螺钉,所述紧固螺钉通过其头部的边缘部位压紧所述调整件。

19、可选地,所述固定盖上设有刻度线,所述调整件上设有指示线。

20、为实现上述另一目的,本发明提供一种离子束刻蚀系统,设有终点检测装置,所述终点检测装置为上述任一项所述的终点检测装置,所述终点检测装置的探测元件通过光纤连接于光谱仪。

21、可选地,所述终点检测装置安装于所述离子束刻蚀系统的下电极摇臂。

22、可选地,所述终点检测装置的安装底板构成所述下电极摇臂的真空封板。

23、可选地,所述下电极摇臂通过磁流体轴固定在刻蚀腔的腔盖内表面,所述腔盖通过铰链连接于刻蚀腔的腔体。

24、可选地,所述光纤沿所述下电极摇臂的旋转中心布线。

25、本发明所提供的终点检测装置,将透光片设置在安装底板的外侧,从而使透光片处于远离刻蚀环境的位置,避免透光片过多地暴露在刻蚀环境中,同时,在安装底板的内侧设有防沉积件,此防沉积件向远离所述安装底板内侧表面的方向延伸,其内部形成有导光通道。这样,由于刻蚀而产生的基团需要经过较长的路径才能到达透光片,从而起到防沉积的效果,能够有效避免颗粒物沉积在透光片上,大大的提高了透光片的维护保养周期,同时,光线可以经过防沉积件的导光通道和安装底板的透光孔到达透光片,从而由探测元件进行检测,不影响正常的检测功能。

26、本发明所提供的离子束刻蚀系统设有所述终点检测装置,由于终点检测装置安装在离子束刻蚀系统的下电极摇臂,距离晶圆较近且跟随晶圆公转,能够接收到更强的反应物或者生成物的发射谱线,因此,能有效的提高终点检测的监控效果。

技术特征:

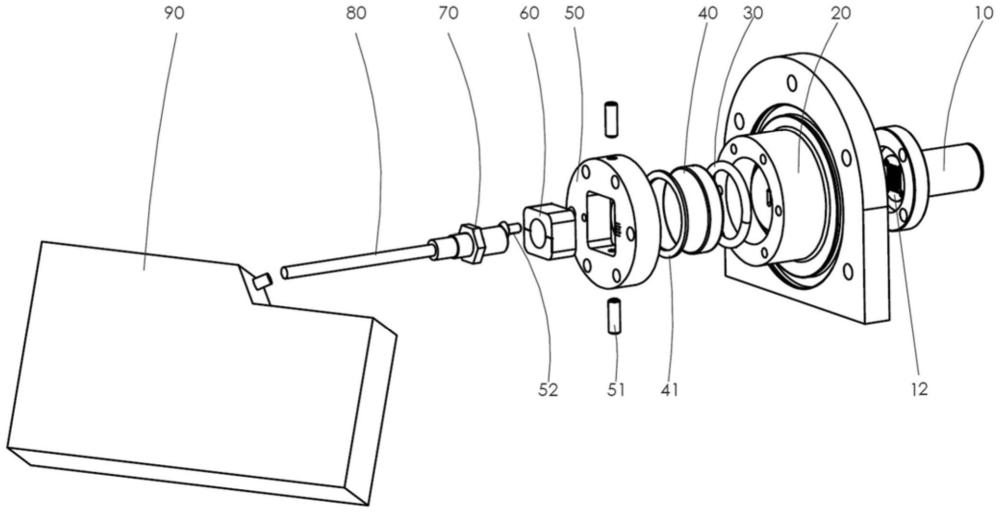

1.一种终点检测装置,其特征在于,包括安装底板(20)、防沉积件(10)、透光片(40)、以及探测元件(70);所述透光片(40)通过固定件安装于所述安装底板(20)的外侧,所述安装底板(20)设有通向所述透光片(40)的透光孔(21);所述防沉积件(10)设于所述安装底板(20)的内侧,并从所述安装底板(20)向远离所述安装底板内侧表面的方向延伸,其内部设有对应于所述透光孔(21)的导光通道;所述探测元件(70)连接于所述安装底板(20),其位于所述透光片(40)的外侧并对应于所述透光片(40)。

2.根据权利要求1所述的终点检测装置,其特征在于,所述防沉积件(10)在其导光通道的两端分别设有第一条纹挡片(12)和第二条纹挡片(13),所述第一条纹挡片(12)和第二条纹挡片(13)分别设有条纹状切槽(14),且两者的条纹状切槽(14)的轴向投影呈交叉状态。

3.根据权利要求2所述的终点检测装置,其特征在于,所述第一条纹挡片(12)和第二条纹挡片(13)的条纹状切槽(14)为不等间距和/或不等宽度的条纹状切槽。

4.根据权利要求1所述的终点检测装置,其特征在于,所述防沉积件(10)在其导光通道的内部设有沿轴向方向间隔分布的塞片(17),所述塞片(17)将所述导光通道分为若干内腔,所述塞片(17)的中心设有导光孔。

5.根据权利要求4所述的终点检测装置,其特征在于,所述防沉积件(10)包括塞管(15);所述塞管(15)的内腔形成所述导光通道,所述塞管(15)设有侧向插口,所述塞片(17)从所述侧向插口沿径向方向插入所述塞管(15)的导光通道。

6.根据权利要求5所述的终点检测装置,其特征在于,所述塞管(15)设有外套管(19),两者之间形成环形空间;所述塞片(17)具有与所述外套管(19)的内径相适配的第一半圆部以及与所述塞管(15)的内径相适配的第二半圆部,所述第一半圆部的直径大于所述第二半圆部的直径。

7.根据权利要求6所述的终点检测装置,其特征在于,所述塞片(17)呈不等间距分布,和/或,不同位置的所述塞片(17)的导光孔孔径不同。

8.根据权利要求7所述的终点检测装置,其特征在于,所述塞管(15)的端部连接有固定架(18);所述固定架(18)用于固定所述外套管(19)与塞管(15)的相对位置,以将所述塞片(17)保持在两者之间。

9.根据权利要求1至8中任一项所述的终点检测装置,其特征在于,所述安装底板(20)的透光片安装面(24)具有偏离光轴的角度。

10.根据权利要求1至8中任一项所述的终点检测装置,其特征在于,所述透光孔(21)的长宽比≥3,且所述透光孔(21)的深宽比≥2。

11.根据权利要求1至8中任一项所述的终点检测装置,其特征在于,所述安装底板(20)的外侧设有用于容纳所述透光片(40)的腔体,所述透光片(40)位于所述腔体的内部并由固定盖(50)压紧固定。

12.根据权利要求11所述的终点检测装置,其特征在于,所述固定盖(50)与透光片(40)之间设有透光片衬垫(41);和/或,所述透光片(40)与所述腔体底部之间设有密封圈(30)。

13.根据权利要求12所述的终点检测装置,其特征在于,所述探测元件(70)通过调整件(60)安装于所述固定盖(50),所述调整件(60)与固定盖(50)之间设有高度调整结构。

14.根据权利要求13所述的终点检测装置,其特征在于,所述高度调整结构包括设于所述固定盖(50)中部的调节槽,所述调整件(60)能够上下移动地嵌入所述调节槽,所述固定盖(50)的顶部和底部分别设有螺纹孔,所述螺纹孔内设有用于调节所述调整件高度的调节螺钉(51)。

15.根据权利要求14所述的终点检测装置,其特征在于,所述调节槽为矩形槽,所述调整件(60)呈矩形块状结构;所述调节槽的内底部设有支撑所述调整件(60)的台阶部位,所述调整件(60)的两侧由所述调节槽的侧壁限位,所述调整件(60)在所述调节槽内具有上下移动的自由度。

16.根据权利要求15所述的终点检测装置,其特征在于,所述调节槽的边侧部位设有螺纹孔,所述螺纹孔内设有紧固螺钉(52),所述紧固螺钉(52)通过其头部的边缘部位压紧所述调整件(60)。

17.根据权利要求13所述的终点检测装置,其特征在于,所述固定盖(50)上设有刻度线(54),所述调整件(60)上设有指示线(55)。

18.一种离子束刻蚀系统,设有终点检测装置,其特征在于,所述终点检测装置为上述权利要求1至17中任一项所述的终点检测装置,所述终点检测装置的探测元件(70)通过光纤(80)连接于光谱仪(90)。

19.根据权利要求18所述的离子束刻蚀系统,其特征在于,所述终点检测装置安装于所述离子束刻蚀系统的下电极摇臂(150)。

20.根据权利要求19所述的离子束刻蚀系统,其特征在于,所述终点检测装置的安装底板(20)构成所述下电极摇臂(150)的真空封板。

21.根据权利要求19所述的离子束刻蚀系统,其特征在于,所述下电极摇臂(150)通过磁流体轴(160)固定在刻蚀腔的腔盖(130)内侧,所述腔盖(130)通过铰链连接于刻蚀腔的腔体(110)。

22.根据权利要求19、20或21所述的离子束刻蚀系统,其特征在于,所述光纤(80)沿所述下电极摇臂(150)的旋转中心布线。

技术总结

本发明公开了一种终点检测装置及离子束刻蚀系统,所述终点检测装置包括安装底板、防沉积件、透光片、以及探测元件;所述透光片通过固定件安装于所述安装底板的外侧,所述安装底板设有通向所述透光片的透光孔;所述防沉积件设于所述安装底板的内侧,并从所述安装底板向远离所述安装底板内侧表面的方向延伸,其内部设有对应于所述透光孔的导光通道;所述探测元件连接于所述安装底板,其位于所述透光片的外侧并对应于所述透光片。该终点检测装置具有防沉积的效果,能够有效避免颗粒物沉积在透光片上,大大的提高了透光片的维护保养周期,同时,不影响正常的检测功能。

技术研发人员:尹格华,闫奎呈,刘海洋,胡冬冬,李雪冬,杨宇新,蒋中原,许开东

受保护的技术使用者:江苏鲁汶仪器股份有限公司

技术研发日:

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!