一种LED晶圆片镀膜方法与流程

本发明涉及led芯片,具体涉及一种led晶圆片镀膜方法。

背景技术:

1、在led芯片领域,经常应用真空蒸镀机在晶圆片上蒸镀电极。真空蒸镀是指在真空条件下,使用一定温度加热蒸发镀膜材料(或称膜料),使之气化,气体粒子飞至晶圆片表面凝聚成膜的工艺方法。

2、现有技术中,led电极的蒸镀技术多为中心蒸镀,即镀源在旋转的镀锅下方,并且镀源在镀锅的旋转轴线上的蒸镀方法。这种方法蒸镀出来的电极侧壁角度较陡(电极的截面近似梯形,且“侧壁角度较陡”意味着梯形的四个角更接近90度),不利于电极保护层对电极的保护。

技术实现思路

1、本发明所要解决的技术问题是:提供一种led晶圆片镀膜方法,解决蒸镀的电极侧壁较陡的问题。

2、为了解决上述技术问题,本发明采用的一种技术方案为:一种led晶圆片镀膜方法,包括如下步骤:

3、s1:将晶圆片设置在蒸镀机的镀锅上;将镀源设置在镀锅下方;

4、s2:水平方向上,设置镀源到镀锅的公转轴线的距离为镀锅的公转半径的0.3-0.5倍;

5、s3:将镀料放置到镀源上;

6、s4:设置镀源开始蒸镀的同时,设置镀锅公转转速6-10rpm,镀锅绕自身轴线自转,自转速度250-300°/s;

7、s5:完成晶圆片的电极蒸镀。

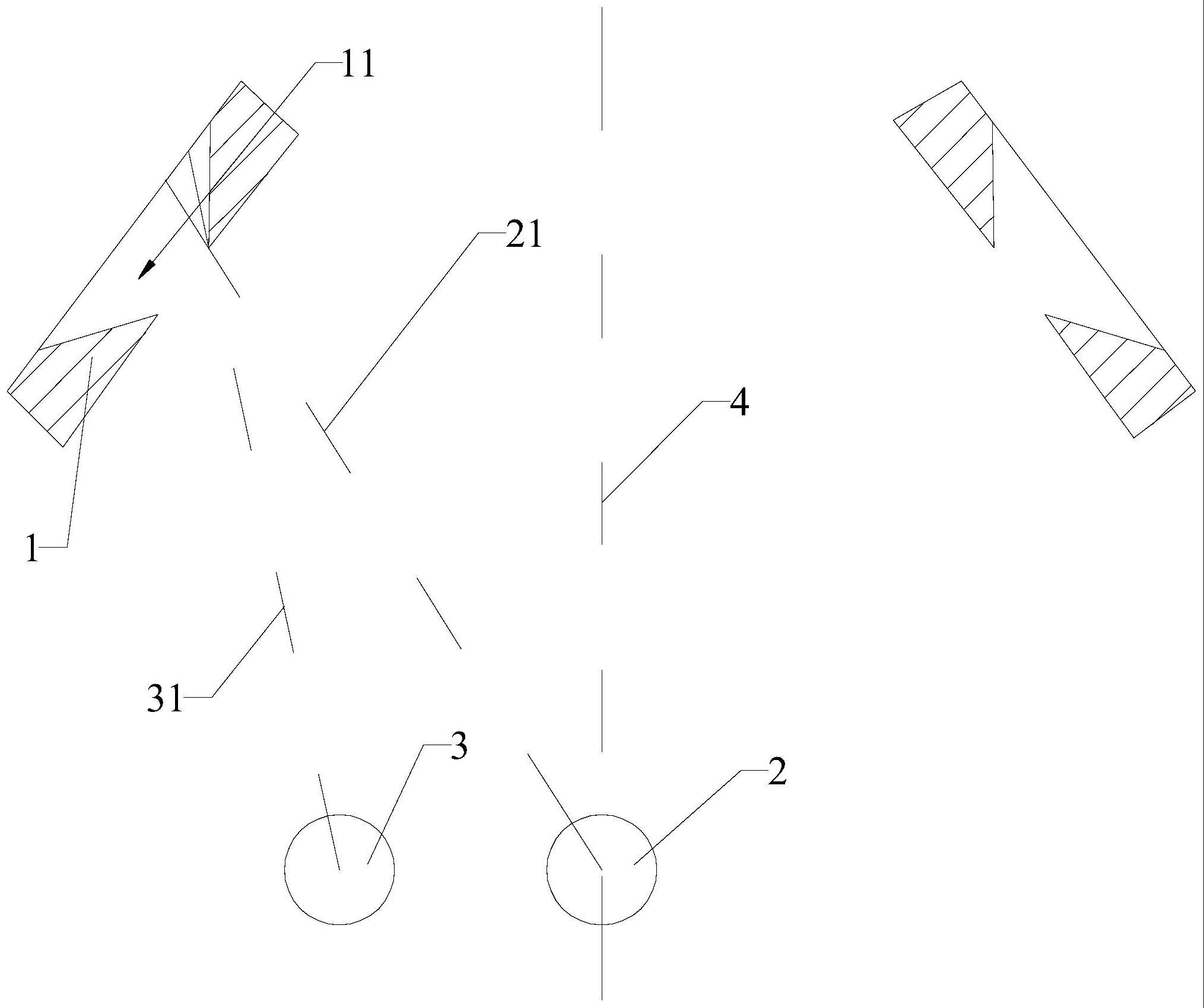

8、本发明的有益效果(请参考附图1):传统的电极蒸镀工艺需要在晶圆片上涂抹光刻胶,显影光刻胶,形成截面为梯形的光刻孔。

9、第一镀源点对应传统的电极蒸镀工艺,第一镀源点在镀锅公转轴线上,第一镀源点的镀料的升华镀膜移动路径为第一蒸镀路径;

10、本发明的镀源设置在第二镀源点上,第二镀源点的镀料的升华镀膜移动路径为第二蒸镀路径;

11、传统的电极蒸镀工艺中,晶圆片表面通常与第一蒸镀路径垂直,以保证蒸镀出对称的电极;本发明中,镀源到镀锅公转轴线的距离为镀锅公转半径的二分之一到三分之一,对比第一蒸镀路径和第二蒸镀路径不难发现,在光刻孔的上侧,由于光刻胶的阻挡,第一镀源点的镀料壁第二镀源点的镀料覆盖了更少的晶圆片表面。

12、本发明的镀源可能蒸镀出不对称的电极,故而设置镀锅自转,使电极对称。

13、故使用本发明提供的led晶圆片镀膜方法蒸镀出的电极,电极侧壁与晶圆片表面的坡度平缓,在这种电极上设置电极保护层,电极保护层能更好的保护电极。

技术特征:

1.一种led晶圆片镀膜方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的led晶圆片镀膜方法,其特征在于,所述s1具体为:将晶圆片设置在蒸镀机的半径300-360mm的镀锅上;将镀源设置在镀锅下方。

3.根据权利要求1所述的led晶圆片镀膜方法,其特征在于,所述s1具体为:将晶圆片设置在蒸镀机的镀锅上;将镀源设置在镀锅下方;竖直方向上,镀源到镀锅表面中心的距离为600-700mm。

4.根据权利要求1所述的led晶圆片镀膜方法,其特征在于,所述s1具体为:将晶圆片设置在蒸镀机的镀锅上;将镀源设置在镀锅下方;设置镀锅表面与水平面的夹角为39-43度。

5.根据权利要求1所述的led晶圆片镀膜方法,其特征在于,所述s2具体为:设置镀锅50-60cm的公转半径;设置镀源到镀锅的公转轴线水平方向上的距离为18-27.5cm。

6.根据权利要求1所述的led晶圆片镀膜方法,其特征在于,所述s4的“设置镀源开始蒸镀的同时”具体为:设置镀源的蒸镀温度800-1500度的同时,设置制程温度50-70度。

7.根据权利要求1所述的led晶圆片镀膜方法,其特征在于,所述s3的镀料为黄金;所述s4具体为:设置镀源的蒸镀温度1064度的同时,设置制程温度60度;设置镀锅公转转速6-10rpm,镀锅绕自身轴线自转,自转速度250-300°/s。

8.根据权利要求1所述的led晶圆片镀膜方法,其特征在于,所述s4具体为:设置镀源开始蒸镀的同时,设置镀锅公转转速8rpm,镀锅绕自身轴线自转,自转速度265°/s。

技术总结

本发明涉及LED芯片技术领域,具体涉及一种LED晶圆片镀膜方法,包括如下步骤:S2:设置镀锅50‑60cm的公转半径;水平方向上,设置镀源距离镀锅的公转轴线18‑27.5cm;S4:设置镀源开始蒸镀的同时,设置镀锅公转转速6‑10rpm,镀锅绕自身轴线自转,自转速度250‑300°/S;本发明的有益效果:使用本发明提供的LED晶圆片镀膜方法蒸镀出的电极,电极侧壁与晶圆片表面的坡度平缓,在这种电极上设置电极保护层,电极保护层能更好的保护电极。

技术研发人员:李文浩,林武,尚大可

受保护的技术使用者:福建兆元光电有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!