一种可变功率加热丝总成及包含其的圆柱电芯模组的制作方法

1.本发明涉及汽车电芯技术领域,特别涉及一种可变功率加热丝总成及包含其的圆柱电芯模组。

背景技术:

2.电芯作为电动汽车的动力来源,其性能和寿命直接影响电动汽车的性能和寿命。但是电芯的性能与寿命易受工作温度的影响,因而亟需合适的热管理系统以保证电芯于适宜的温度下工作。对于低能量的电池包,业内通常采用自然冷却对电芯进行热管理。自然冷却对电池包处于低温环境的性能提出了极大挑战,本文提供一种可变功率加热丝设计的方案,在保障加热速率的情况下,加热丝采用缠绕铜镍合金的工艺,工艺简单生产高效,同时可变功率加热丝可以满足复杂场景下的性能要求。

3.目前,自然冷却通常采用加热膜对电芯进行预热,从而提高电芯温度,以满足电芯充放电的温度要求。但是,圆柱电芯无法采用加热膜,加热膜采用蚀刻工艺,导致环境污染,材料利用率低等一系列问题。

技术实现要素:

4.本发明所要解决的技术问题是提供一种可变功率加热丝总成及包含其的圆柱电芯模组,其克服了现有技术的上述缺陷。

5.本发明所要解决的技术问题是通过以下技术方案来实现的:

6.一种可变功率加热丝总成,包括插接端子、导线以及加热丝,所述插接端子通过所述导线与所述加热丝相连,所述加热丝缠绕于所述多股玻纤上,在需要变功率处通过增大或减小所缠绕加热丝的间距,增大或减小局部电阻,实现变功率;或者通过金属箔将局部加热丝短接,改变电阻分布,实现功率变化效果;或者通过金属丝将两段等间距加热丝相连,改变金属丝连接段电阻分布,实现功率变化。

7.优选地,所述加热丝立体式装配,对于方形电芯活软包电芯,所述加热丝与其工字梁或塑料件进行装配,进而实现对电芯的热管理。

8.优选地,所述加热丝立体式装配,对于圆柱电芯,所述加热丝通过与集流片配合实现对圆柱电芯的加热。

9.优选地,所述可变功率加热丝总成的加热丝固定在集流片的凹槽内。

10.一种圆柱电芯模组,所述圆柱电芯模组包含上述的可变功率加热丝总成。

11.优选地,所述加热丝固定在集流片的凹槽内,所述集流片固定设置于塑料件后侧并与电芯的正负极相连接。

12.优选地,所述集流片与所述电芯的正负极焊接连接。

13.本发明上述技术方案,具有如下有益效果:

14.(1)加热丝局部功率可变,达到了与加热膜相同的热管理效果情况下,符合环保趋势,利于回收利用,缠绕工艺简单,料损极低,价格较低。

15.(2)加热丝可立体式装配,对方形电芯/软包电芯,加热丝可与其工字梁/塑料件装配,实现对电芯的热管理;对于圆柱电芯,加热丝可与集流片等部件配合实现对圆柱电芯的加热,加热丝对安装面无特殊要求,进一步扩宽了加热丝的使用场景。

附图说明

16.被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

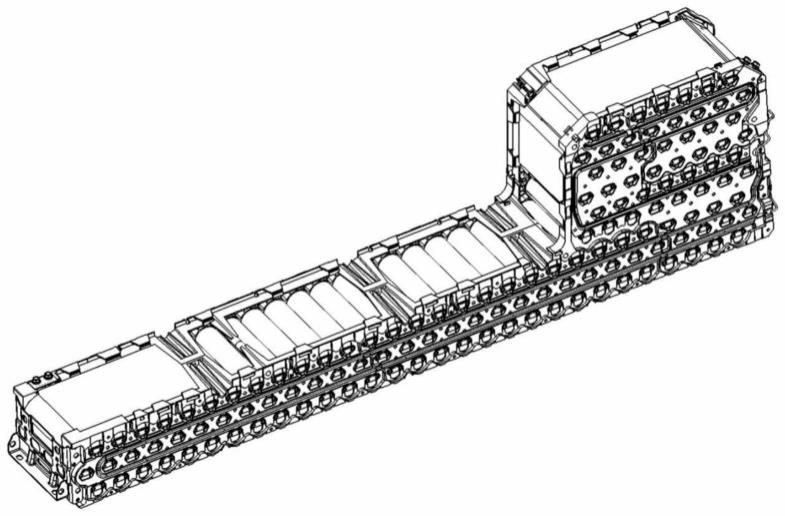

17.图1为圆柱电芯模组等轴测视图。

18.图2为圆柱电芯模组爆炸图。

19.图3为可变功率加热丝等轴测视图。

20.图4为变间距型变功率加热丝局部视图。

21.图5为金属箔型变功率加热丝局部视图。

22.图6为金属丝型变功率加热丝局部视图。

23.其中:1-插接端子、2-导线、3-加热丝、4-多股玻纤、5-金属箔、6-金属丝、7-集流片、8-塑料件、9-电芯、10-硅胶。

具体实施方式

24.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

25.如图3所示,一种可变功率加热丝总成,包括插接端子1、导线2以及加热丝3,插接端子1通过导线2与加热丝3相连,加热丝3缠绕于多股玻纤4上。请一并参考图4、图5和图6,分布采用三种方式实现了变功率的设计。当在需要变功率处通过增大或减小所缠绕加热丝3的间距,增大或减小局部电阻,实现变功率;或者通过金属箔5将局部加热丝3短接,改变电阻分布,实现功率变化效果;或者通过金属丝6将两段等间距加热丝3相连,改变金属丝连接段电阻分布,实现功率变化。

26.加热丝3可立体式装配,对于方形电芯活软包电芯,加热丝3与其工字梁或塑料件进行装配,进而实现对电芯的热管理。

27.对于圆柱电芯,加热丝3通过与集流片7配合实现对圆柱电芯的加热。可变功率加热丝总成的加热丝3固定在集流片7的凹槽内。

28.一种圆柱电芯模组,该圆柱电芯模组包含可变功率加热丝总成。

29.加热丝3固定在集流片7的凹槽内,集流片7固定设置于塑料件8后侧并与电芯9的正负极焊接连接。

30.加热丝局部功率可变:在传统的加热丝设计中,加热丝各处功率相同无法根据模组不同部位热管理需求进行调整,而此方案可根据模组各部位热管理需求进行分段设计,并集合为同一总成部件,简化了装配工艺,达到了与加热膜相同的热管理效果。业界常用加热膜方案可实现各处变功率设计,但是加热膜采用的蚀刻工艺,不符合环保趋势,同时蚀刻对原材料造成极大浪费,原料回收工艺复杂,如此缺点导致加热膜成本较高,限制了加热膜进一步推广。而加热丝采用缠绕工艺简单,对原材料近乎0浪费,回收工艺简单,对比加热膜

极具成本优势。

31.加热丝可立体式装配:加热膜方案要求与电芯的贴合面必须平面,否则加热膜易脱离电芯,无法实现加热效果,总成热管理性能下降,故加热膜通常用于方形电芯而无法应用于圆柱电芯。对方形电芯/软包电芯,加热丝可与其工字梁/塑料件装配,实现与加热膜相同的加热效果。如图2所示,而加热丝可与集流片等部件配合实现对圆柱电芯的加热,对安装面无特殊要求,进一步扩宽了加热丝的使用场景。

32.虽然本发明已以实施例公开如上,然其并非用于限定本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种不同的选择和修改,因此本发明的保护范围由权利要求书及其等同形式所限定。

技术特征:

1.一种可变功率加热丝总成,其特征在于,包括插接端子(1)、导线(2)以及加热丝(3),所述插接端子(1)通过所述导线(2)与所述加热丝(3)相连,所述加热丝(3)缠绕于多股玻纤(4)上,在需要变功率处通过增大或减小所缠绕加热丝(3)的间距,增大或减小局部电阻,实现变功率;或者通过金属箔(5)将局部加热丝(3)短接,改变电阻分布,实现功率变化效果;或者通过金属丝(6)将两段等间距加热丝(3)相连,改变金属丝连接段电阻分布,实现功率变化。2.根据权利要求1所述的可变功率加热丝总成,其特征在于,所述加热丝(3)立体式装配,对于方形电芯活软包电芯,所述加热丝(3)与其工字梁或塑料件进行装配,进而实现对电芯的热管理。3.根据权利要求1所述的可变功率加热丝总成,其特征在于,所述加热丝(3)立体式装配,对于圆柱电芯,所述加热丝(3)通过与集流片(7)配合实现对圆柱电芯的加热。4.根据权利要求3所述的可变功率加热丝总成,其特征在于,所述可变功率加热丝总成的加热丝(3)固定在集流片(7)的凹槽内。5.一种圆柱电芯模组,其特征在于,所述圆柱电芯模组包含权利要求1-3任一所述的可变功率加热丝总成。6.根据权利要求5所述的圆柱电芯模组,其特征在于,所述加热丝(3)固定在集流片(7)的凹槽内,所述集流片(7)固定设置于塑料件(8)后侧并与电芯(9)的正负极相连接。7.根据权利要求6所述的圆柱电芯模组,其特征在于,所述集流片(7)与所述电芯(9)的正负极焊接连接。

技术总结

本发明公开了一种可变功率加热丝总成及包含其的圆柱电芯模组,该可变功率加热丝总成包括插接端子、导线以及加热丝,插接端子通过导线与加热丝相连,加热丝缠绕于多股玻纤上,在需要变功率处通过增大或减小所缠绕加热丝的间距,增大或减小局部电阻,实现变功率;或者通过金属箔将局部加热丝短接,改变电阻分布,实现功率变化效果;或者通过金属丝将两段等间距加热丝相连,改变金属丝连接段电阻分布,实现功率变化。本申请加热丝局部功率可变,达到了与加热膜相同的热管理效果情况下,符合环保趋势,利于回收利用,缠绕工艺简单,料损极低,价格较低;加热丝可立体式装配,进一步扩宽了加热丝的使用场景。加热丝的使用场景。加热丝的使用场景。

技术研发人员:王小龙 张宝鑫 武文杰 王林 秦李伟

受保护的技术使用者:安徽江淮汽车集团股份有限公司

技术研发日:2022.11.30

技术公布日:2023/3/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1