一种晶圆的膜层膜厚量测方法与流程

本发明涉及集成电路制造领域,尤其涉及一种晶圆的膜层膜厚量测方法。

背景技术:

1、在集成电路制造过程中,如果晶圆的膜层之间出现残留的杂质,则会导致晶圆表面出现缺陷,使缺陷所在处的芯片报废,从而造成产品良率的下降。为了发现是否有残留杂质,并查找出现残留杂质的原因,目前通常使用膜层膜厚量测的方法。因此,在集成电路制造中,如何有效地进行膜层膜厚量测是本领域的主要问题之一。

技术实现思路

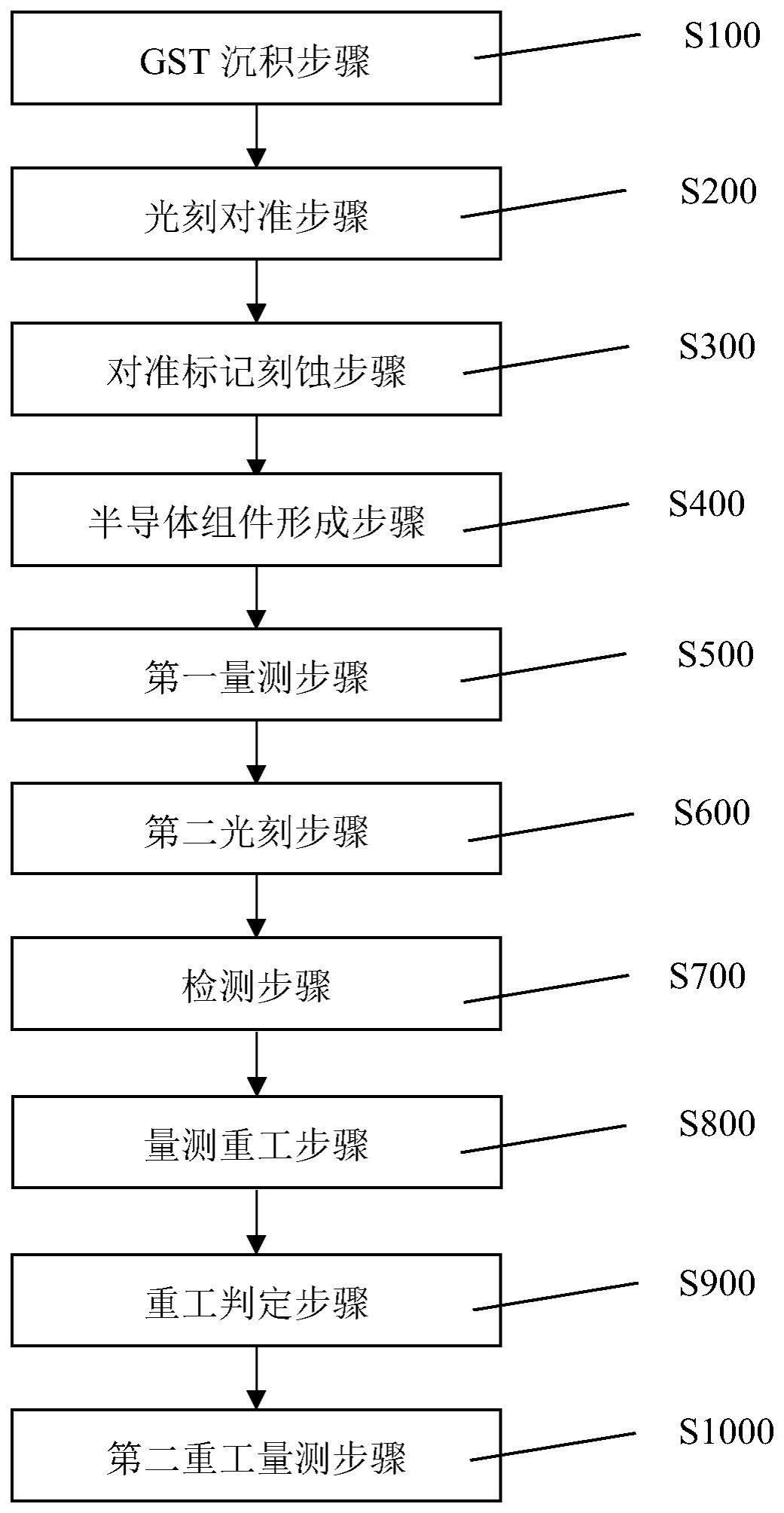

1、本发明旨在提供一种晶圆的膜层膜厚量测方法,所述量测方法使用的设备包括:物理气相沉积机台、化学气相沉积机台、cmp机台、光刻机台、刻蚀机台、检测机台和量测机台,所述检测方法包括:

2、相变材料沉积步骤:在半导体衬底上形成硅化物层、第一氮化硅层、第一二氧化硅层和第二氮化硅层,并通过所述物理气相沉积机台在所述第二氮化硅层上进行相变材料物理气相沉积,形成相变材料层;

3、光刻对准步骤:在所述相变材料层上涂一层光刻胶,并通过所述光刻机台对所述光刻胶进行曝光和显影,形成第一图案化光刻胶层;

4、对准标记刻蚀步骤:根据所述第一图案化光刻胶层的图案,通过所述刻蚀机台对所述相变材料层进行刻蚀,形成对准标记,然后去除所述第一图案化光刻胶;

5、半导体组件形成步骤:在所述第二氮化硅层上形成图案化的相变材料层,第三氮化硅层,第四氮化硅层,第二二氧化硅层;

6、第一量测步骤:通过所述量测机台量测所述晶圆与正常的膜层膜厚的优拟合度;

7、第二光刻步骤:在所述第二二氧化硅层上涂一层光刻胶,并通过所述光刻机台对所述光刻胶进行曝光和显影,形成第三图案化光刻胶层;

8、检测步骤:通过所述检测机台检测所述晶圆表面是否存在异常;

9、量测重工步骤:如果存在异常,则先去除所述第三图案化光刻胶层,然后通过所述量测机台量测所述晶圆与正常的膜层结构的优拟合度;

10、重工判定步骤:如果所述优拟合度过低,则判定发生异常的原因;

11、第二重工量测步骤:更改所述膜层结构,然后通过所述量测机台量测所述晶圆与更改后的膜层结构的优拟合度。

12、通过本发明的晶圆的膜层膜厚量测方法,可以快速准确地进行晶圆的膜层膜厚量测,并发现导致异常的原因,从而提高产品良率。

技术特征:

1.一种晶圆的膜层膜厚量测方法,所述量测方法使用的设备包括:物理气相沉积机台、化学气相沉积机台、化学机械研磨机台、光刻机台、刻蚀机台、检测机台和量测机台,所述量测方法包括:

2.如权利要求1所述的膜层膜厚量测方法,其中,所述半导体组件形成步骤包括:

技术总结

本发明提供一种晶圆的膜层膜厚量测方法,属于半导体集成电路制造领域。该方法使用的设备包括:PVD机台、CVD机台、CMP机台、光刻机台、刻蚀机台、检测机台和量测机台,所述量测方法包括:相变材料沉积步骤;光刻对准步骤;对准标记刻蚀步骤;半导体组件形成步骤;第一量测步骤;第二光刻步骤;检测步骤;量测重工步骤:如果存在异常,则量测晶圆与正常的膜层结构的优拟合度;重工判定步骤:如果优拟合度过低,则判定发生异常的原因;第二重工量测步骤:更改膜层结构,然后量测晶圆与更改后的膜层结构的优拟合度。通过本发明的量测方法,可以快速准确地进行晶圆的膜层膜厚量测,并发现导致异常的原因,从而提高产品良率。

技术研发人员:黄克仲,黄建伟,濮伟丰,周挺,蒋鹏

受保护的技术使用者:江苏时代芯存半导体有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!