一种用于将晶圆中心与晶圆平台中心校正的装置以及方法与流程

本发明涉及半导体设备,特别是涉及一种用于将晶圆中心与晶圆平台中心校正的装置以及方法。

背景技术:

1、在半导体生产制造中,通常需要使用机械臂将晶圆传送至工艺腔体,并将晶圆放置于晶圆平台上。为了确保晶圆在加工完成后,晶圆表面薄膜厚度、均匀性以及应力等指标达到最优,晶圆的中心与晶圆平台的中心需要完全重合,如果晶圆的中心与晶圆的平台中心不重合,会导致晶圆的良率下降,甚至导致晶圆破裂报废。因此,需要严格地校正晶圆的中心与晶圆平台的中心的位置,以实现重合。

2、现有技术通常在工艺腔体中安装卡盘式校正治具,通过使得晶圆的边缘与校正治具的边缘对齐,则认为晶圆的中心与晶圆平台的中心已重合,使用这种校正装置存在以下弊端:校正治具由机械加工制成,治具本身存在误差,在安装校正治具时也存在误差,用机械臂将晶圆移动到治具上时,凭借肉眼观察晶圆的边缘与校正治具的边缘是否对齐,也存在误差。这种装置需要在大气压环境下进行校正,但晶圆生产在真空环境下进行,在大气压状态下,晶圆与晶圆平台接触时,由于气流作用,晶圆会发生位移,造成晶圆的中心点位置偏移。上述几种误差叠加在一起,导致晶圆的中心实际上与晶圆平台的中心并不重合,从而影响晶圆表面薄膜厚度、均匀性以及应力等,降低了产品的性能。

3、此外,工艺腔体中很多部件为陶瓷、石英等易碎零件,在工艺腔体中安装治具,容易造成腔体内零部件损坏,还会将外来污染物带入腔体,污染腔体。

技术实现思路

1、本发明的目的在于提供一种用于将晶圆中心与晶圆平台中心校正的装置以及方法,以自动化地测量晶圆的中心与晶圆平台的中心偏移量,且机械臂自动化地根据偏移量使得晶圆中心与晶圆平台中心重合,从而降低误差,jdp221073cn第2/6页

2、使得加工后的晶圆厚度、均匀性以及应力等达到最优值。

3、本发明的目的是采用以下的技术方案来实现的。依据本发明提出的一种用于将晶圆中心与晶圆平台中心校正的装置,晶圆以及晶圆平台均设置于所述腔体的内部,包括底座、透明盖板、相机、计算模块以及机械臂,在所述底座上设置有多个通孔,所述通孔内设置有所述透明盖板,所述相机设置于所述透明盖板的上方,所述相机与所述计算模块连接,用于监测晶圆的中心与晶圆平台的中心的相对位置并传输至所述计算模块,所述计算模块用于根据晶圆的中心与晶圆平台的中心的相对位置计算偏移量,所述计算模块还与所述机械臂连接,用于将所述偏移量传输至所述机械臂,所述机械臂用于根据所述偏移量调整晶圆,以使得晶圆的中心与晶圆平台的中心重合。

4、在一些实施方式中,所述装置还包括相机调整机构,所述相机调整机构与所述相机连接,用于调整所述相机的位置。

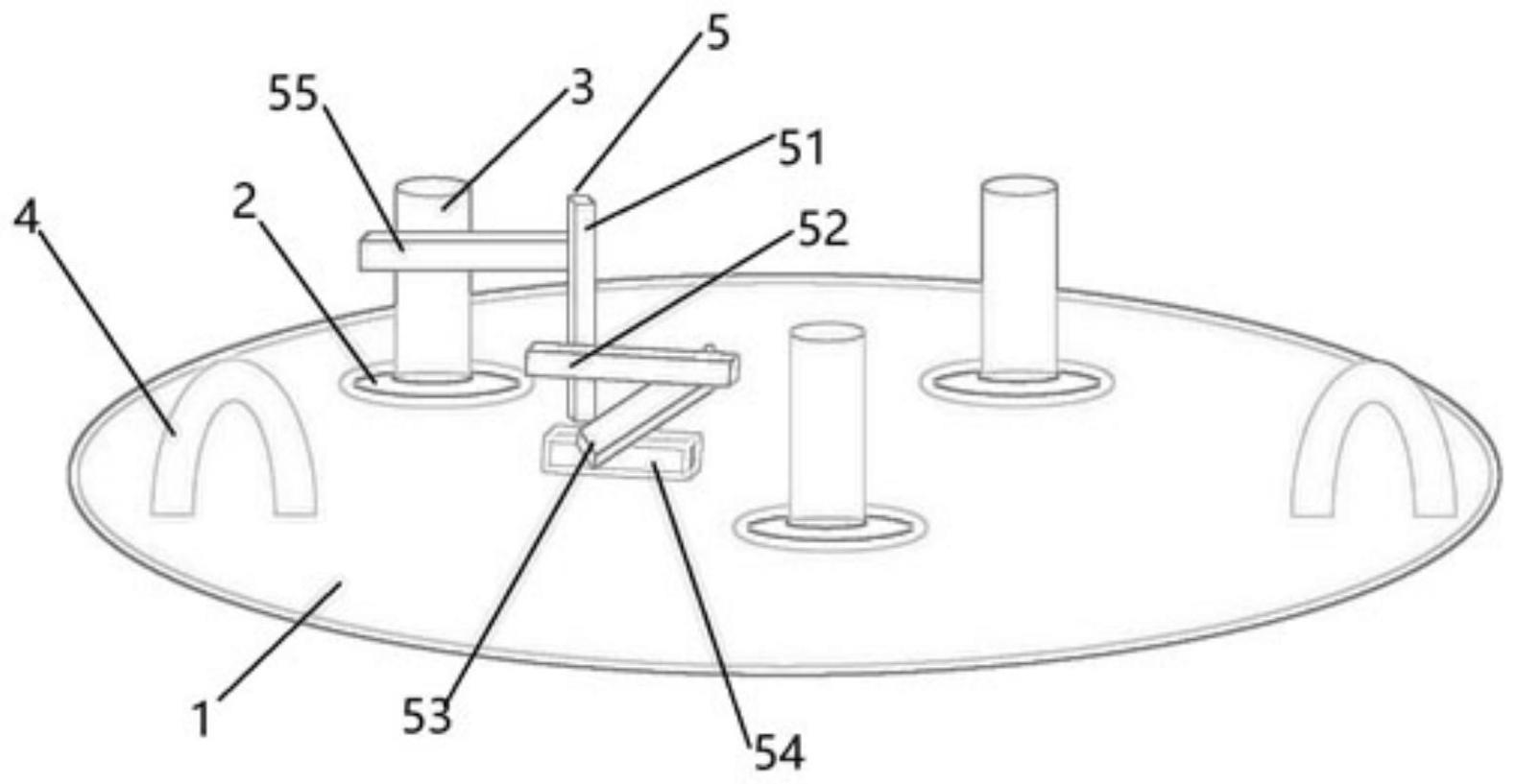

5、在一些实施方式中,所述相机调整机构包括第一移动单元、第二移动单元、第三移动单元以及固定架,所述固定架的第一端与所述相机连接,所述固定架的第二端与所述第一移动单元连接,所述第一移动单元竖直设置,所述第一移动单元与所述第二移动单元连接且所述第一移动单元与所述第二移动单元垂直,所述第三移动单元与所述第二移动单元连接且所述第三移动单元与所述第二移动单元以及所述第一移动单元均垂直。

6、在一些实施方式中,所述相机调整机构还包括固定座,所述固定座设置于所述底座上,所述第三移动单元设置于所述固定座上。

7、在一些实施方式中,所述装置还包括扶手,所述扶手设置于所述底座上。

8、在一些实施方式中,所述通孔被构造成圆形。

9、在一些实施方式中,所述相机与所述透明盖板的上表面接触。

10、在一些实施方式中,在所述底座上设置有三个所述通孔,每个所述通孔的中心的连线形成等边三角形。

11、在一些实施方式中,所述装置适用于化学气相沉积设备、物理气相沉积以及刻蚀设备。

12、本发明还提供一种用于将晶圆中心与晶圆平台中心校正的方法,包括:s101、通过机械臂将晶圆放置于晶圆平台上;s102、通过相机调节机构调节相机的位置,以使得晶圆与晶圆平台位于相机的视野中央;s103、通过相机监测晶圆的中心与晶圆平台的中心的相对位置并传输至计算模块;s104、计jdp221073cn第3/6页

13、算模块根据晶圆的中心与晶圆平台的中心的相对位置计算晶圆的中心与晶圆平台的中心的偏移量,并将偏移量发送至机械臂;s105、机械臂根据偏移量移动晶圆,并重复步骤s102-s104,直到偏移量在规定范围内以完成校正。

14、本发明的有益效果至少包括:

15、1、本发明通过“底座的下表面与腔体的顶部接触且在底座上设置有多个通孔、通孔内设置有透明盖板且相机设置于透明盖板的上方、且相机与计算模块连接,用于监测晶圆的中心与晶圆平台的中心的相对位置并传输至计算模块、计算模块用于根据晶圆的中心与晶圆平台的中心的相对位置计算偏移量、计算模块还与机械臂连接,用于将偏移量传输至机械臂、机械臂用于根据偏移量调整晶圆,以使得晶圆的中心与晶圆平台的中心重合”,能够自动化地测量晶圆的中心与晶圆平台的中心偏移量,且机械臂自动化地根据偏移量使得晶圆中心与晶圆平台中心重合,从而能够降低误差,使得加工后的晶圆厚度、均匀性以及应力等达到最优值。

16、2、通过本发明的装置校正,无需在腔体内设置校正治具,从而能够避免腔体内部件损坏以及外来物污染腔体的问题。

17、3、本发明通过“在底座上设置有多个通孔且通孔内设置有透明盖板,透明盖板的正上方设置有相机且相机与相机调节机构连接”能够调整相机在x、y、z三个方向的位置,使得晶圆与晶圆平台位于相机的视野中央,有利于提高晶圆的中心与晶圆平台的中心校正的准确性。

18、上述说明仅是本发明技术方案的概述,为了能更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

技术特征:

1.一种用于将晶圆中心与晶圆平台中心校正的装置,晶圆以及晶圆平台均设置于腔体的内部,其特征在于,包括底座、透明盖板、相机、计算模块以及机械臂,在所述底座上设置有多个通孔,所述通孔内设置有所述透明盖板,所述相机设置于所述透明盖板的上方,所述相机与所述计算模块连接,用于监测晶圆的中心与晶圆平台的中心的相对位置并传输至所述计算模块,所述计算模块用于根据晶圆的中心与晶圆平台的中心的相对位置计算偏移量,所述计算模块还与所述机械臂连接,用于将所述偏移量传输至所述机械臂,所述机械臂用于根据所述偏移量调整晶圆,以使得晶圆的中心与晶圆平台的中心重合。

2.根据权利要求1所述的用于将晶圆中心与晶圆平台中心校正的装置,其特征在于,所述装置还包括相机调整机构,所述相机调整机构与所述相机连接,用于调整所述相机的位置。

3.根据权利要求2所述的用于将晶圆中心与晶圆平台中心校正的装置,其特征在于,所述相机调整机构包括第一移动单元、第二移动单元、第三移动单元以及固定架,所述固定架的第一端与所述相机连接,所述固定架的第二端与所述第一移动单元连接,所述第一移动单元竖直设置,所述第一移动单元与所述第二移动单元连接且所述第一移动单元与所述第二移动单元垂直,所述第三移动单元与所述第二移动单元连接且所述第三移动单元与所述第二移动单元以及所述第一移动单元均垂直。

4.根据权利要求3所述的用于将晶圆中心与晶圆平台中心校正的装置,其特征在于,所述相机调整机构还包括固定座,所述固定座设置于所述底座上,所述第三移动单元设置于所述固定座上。

5.根据权利要求1所述的用于将晶圆中心与晶圆平台中心校正的装置,其特征在于,所述装置还包括扶手,所述扶手设置于所述底座上。

6.根据权利要求1所述的用于将晶圆中心与晶圆平台中心校正的装置,其特征在于,所述通孔被构造成圆形。

7.根据权利要求1所述的用于将晶圆中心与晶圆平台中心校正的装置,其特征在于,所述相机与所述透明盖板的上表面接触。

8.根据权利要求1所述的用于将晶圆中心与晶圆平台中心校正的装置,其特征在于,在所述底座上设置有三个所述通孔,每个所述通孔的中心的连线形成等边三角形。

9.根据权利要求1所述的用于将晶圆中心与晶圆平台中心校正的装置,其特征在于,所述装置适用于化学气相沉积设备、物理气相沉积以及刻蚀设备。

10.一种用于将晶圆中心与晶圆平台中心校正的方法,包括:s101、通过机械臂将晶圆放置于晶圆平台上;s102、通过相机调节机构调节相机的位置,以使得晶圆与晶圆平台位于相机的视野中央;s103、通过相机监测晶圆的中心与晶圆平台的中心的相对位置并传输至计算模块;s104、计算模块根据晶圆的中心与晶圆平台的中心的相对位置计算晶圆的中心与晶圆平台的中心的偏移量,并将偏移量发送至机械臂;s105、机械臂根据偏移量移动晶圆,并重复步骤s102-s104,直到偏移量在规定范围内以完成校正。

技术总结

本发明涉及一种用于将晶圆中心与晶圆平台中心校正的装置以及方法,该装置包括底座、透明盖板、相机、计算模块以及机械臂,在底座上设置有多个通孔,通孔内设置有透明盖板,相机设置于透明盖板的上方,相机与计算模块连接,用于监测晶圆的中心与晶圆平台的中心的相对位置并传输至计算模块,计算模块用于根据晶圆的中心与晶圆平台的中心的相对位置计算偏移量,计算模块还与机械臂连接,用于将偏移量传输至机械臂,机械臂用于根据偏移量调整晶圆,以使得晶圆的中心与晶圆平台的中心重合。本发明能够使得晶圆中心与晶圆平台中心重合,降低误差。

技术研发人员:罗正勇,金補哲

受保护的技术使用者:盛吉盛半导体技术(上海)有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!