一种冷发制取钒电解液方法与流程

1.本发明涉及钒电解液生产技术领域,具体为一种冷发制取钒电解液方法。

背景技术:

2.电解液是化学电池、电解电容等使用的介质,用于不同行业其代表的内容相差较大,有生物体内的电解液,也有应用于电池行业的电解液,以及电解电容器、超级电容器等行业的电解液,电解液的种类多种多样,钒电解液也是其中一种,钒电解液的制取方法同样各不相同,主要分为电解法和化学反应法,然而现如今市面上的反应方法需要加热反应,耗能高,人工成本高,现有的工艺复杂,操作麻烦,大大延长了生产周期。

技术实现要素:

3.本发明的目的在于提供一种冷发制取钒电解液方法,以解决上述背景技术中提出的问题。

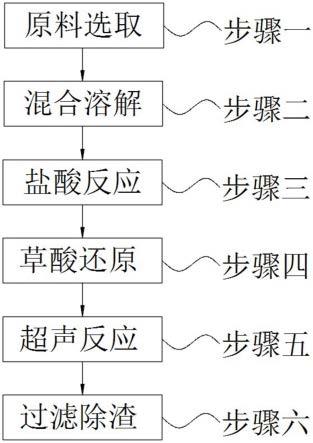

4.为实现上述目的,本发明提供如下技术方案:一种冷发制取钒电解液方法,包括以下步骤:步骤一,原料选取;步骤二,混合溶解;步骤三,盐酸反应;步骤四,草酸还原;步骤五,超声反应;步骤六,过滤除渣;

5.其中在上述步骤一中,首先进行原料的选取,选取足量的高纯度的钒酸钠、超纯水、盐酸溶液和草酸,选取完成后备用;

6.其中在上述步骤二中,当步骤一中的选料选取完成后,取用搅拌反应罐,将步骤一中选取的超纯水加入搅拌反应罐中,随后边搅拌边将选取的高纯度的钒酸钠投入其中进行搅拌溶解,溶解完成后备用;

7.其中在上述步骤三中,当步骤二中的钒酸钠溶解完成后,边搅拌边将盐酸溶液投入反应罐中进行反应,利用酸化将其中的杂质沉淀,并且持续加入,直至无沉淀生成为止;

8.其中在上述步骤四中,当步骤三中的酸化沉淀反应完成后,将步骤一选取的草酸加入到搅拌反应罐中,进行还原反应,反应过程中不停进行搅拌;

9.其中在上述步骤五中,在步骤四中搅拌反应过程中,利用超声波发生器对搅拌反应罐进行超声反应,促进反应的效率,反应完成后备用;

10.其中在上述步骤六中,当步骤五中的超声反应完成后,取用滤网,将步骤五中反应完成的溶液进行过滤,留下滤液,制成钒电解液备用,随后对剩下的滤渣进行提取,提取其中剩余的钒。

11.优选的,所述步骤一中,钒酸钠的纯度为98-99%。

12.优选的,所述盐酸的浓度为36-38%。

13.优选的,所述步骤二中,搅拌反应罐转速为80-100r/min,搅拌时间为20-30min。

14.优选的,所述步骤三中,盐酸溶液和钒酸钠的摩尔质量比为0.1-0.15。

15.优选的,所述步骤五中,超声波的频率为2-3khz,超声波反应的时间为10-20min。

16.与现有技术相比,本发明的有益效果是:本发明的制备方法简单,可操作性高,通

过钒酸钠、盐酸、超纯水和草酸反应生成钒电解液,无需电解和电加热,省时省力,大大地节省了能源、节省人工,同时采用超声波发生器产生超声波进行超声催化,有效地提高生产效率,缩短了钒电解液的生产周期。

附图说明

17.图1为本发明的方法流程图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.请参阅图1,本发明提供的一种实施例:一种冷发制取钒电解液方法,包括以下步骤:步骤一,原料选取;步骤二,混合溶解;步骤三,盐酸反应;步骤四,草酸还原;步骤五,超声反应;步骤六,过滤除渣;

20.其中在上述步骤一中,首先进行原料的选取,选取足量的高纯度的钒酸钠、超纯水、盐酸溶液和草酸,且钒酸钠的纯度为98-99%,盐酸的浓度为36-38%,选取完成后备用;

21.其中在上述步骤二中,当步骤一中的选料选取完成后,取用搅拌反应罐,将步骤一中选取的超纯水加入搅拌反应罐中,随后边搅拌边将选取的高纯度的钒酸钠投入其中进行搅拌溶解,且搅拌反应罐转速为80-100r/min,搅拌时间为20-30min,溶解完成后备用;

22.其中在上述步骤三中,当步骤二中的钒酸钠溶解完成后,边搅拌边将盐酸溶液投入反应罐中进行反应,且盐酸溶液和钒酸钠的摩尔质量比为0.1-0.15,利用酸化将其中的杂质沉淀,并且持续加入,直至无沉淀生成为止;

23.其中在上述步骤四中,当步骤三中的酸化沉淀反应完成后,将步骤一选取的草酸加入到搅拌反应罐中,进行还原反应,反应过程中不停进行搅拌;

24.其中在上述步骤五中,在步骤四中搅拌反应过程中,利用超声波发生器对搅拌反应罐进行超声反应,促进反应的效率,且超声波的频率为2-3khz,超声波反应的时间为10-20min,反应完成后备用;

25.其中在上述步骤六中,当步骤五中的超声反应完成后,取用滤网,将步骤五中反应完成的溶液进行过滤,留下滤液,制成钒电解液备用,随后对剩下的滤渣进行提取,提取其中剩余的钒。

26.基于上述,本发明的优点在于,本发明采用钒酸钠、盐酸、超纯水和草酸投入到反应罐中进行反应,本发明的化学反应无需电加热和电解,大大降低了能源消耗,节省人工,降低了生产成本,同时反应罐在反应的过程中,利用超声波发生器进行超声波进行催化反应,提升了反应效率,缩短了钒电解液的生产周期。

27.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有

变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

技术特征:

1.一种冷发制取钒电解液方法,包括以下步骤:步骤一,原料选取;步骤二,混合溶解;步骤三,盐酸反应;步骤四,草酸还原;步骤五,超声反应;步骤六,过滤除渣;其特征在于:其中在上述步骤一中,首先进行原料的选取,选取足量的高纯度的钒酸钠、超纯水、盐酸溶液和草酸,选取完成后备用;其中在上述步骤二中,当步骤一中的选料选取完成后,取用搅拌反应罐,将步骤一中选取的超纯水加入搅拌反应罐中,随后边搅拌边将选取的高纯度的钒酸钠投入其中进行搅拌溶解,溶解完成后备用;其中在上述步骤三中,当步骤二中的钒酸钠溶解完成后,边搅拌边将盐酸溶液投入反应罐中进行反应,利用酸化将其中的杂质沉淀,并且持续加入,直至无沉淀生成为止;其中在上述步骤四中,当步骤三中的酸化沉淀反应完成后,将步骤一选取的草酸加入到搅拌反应罐中,进行还原反应,反应过程中不停进行搅拌;其中在上述步骤五中,在步骤四中搅拌反应过程中,利用超声波发生器对搅拌反应罐进行超声反应,促进反应的效率,反应完成后备用;其中在上述步骤六中,当步骤五中的超声反应完成后,取用滤网,将步骤五中反应完成的溶液进行过滤,留下滤液,制成钒电解液备用,随后对剩下的滤渣进行提取,提取其中剩余的钒。2.根据权利要求1所述的一种冷发制取钒电解液方法,其特征在于:所述步骤一中,钒酸钠的纯度为98-99%。3.根据权利要求1所述的一种冷发制取钒电解液方法,其特征在于:所述盐酸的浓度为36-38%。4.根据权利要求1所述的一种冷发制取钒电解液方法,其特征在于:所述步骤二中,搅拌反应罐转速为80-100r/min,搅拌时间为20-30min。5.根据权利要求1所述的一种冷发制取钒电解液方法,其特征在于:所述步骤三中,盐酸溶液和钒酸钠的摩尔质量比为0.1-0.15。6.根据权利要求1所述的一种冷发制取钒电解液方法,其特征在于:所述步骤五中,超声波的频率为2-3khz,超声波反应的时间为10-20min。

技术总结

本发明公开了一种冷发制取钒电解液方法,包括以下步骤:步骤一,原料选取;步骤二,混合溶解;步骤三,盐酸反应;步骤四,草酸还原;步骤五,超声反应;步骤六,过滤除渣;本发明的制备方法简单,可操作性高,无需大量制作设备和工具,生产成本低,通过钒酸钠、盐酸和超纯水进行反应沉淀,随后加入草酸还原反应生成钒电解液,不同于传统的制备方法,在反应全程无需电解和电加热,省时省力,大大地节省了能源,同时操作步骤十分简略,无需大量人工参与制取,大大节省了人工成本,同时本发明在利用反应罐制取钒电解液的过程中,采用超声波发生器产生超声波进行超声催化,有效地提高生产效率,缩短了钒电解液的生产周期。了钒电解液的生产周期。了钒电解液的生产周期。

技术研发人员:孙从荣 黄明华

受保护的技术使用者:湖北星升环保科技有限公司

技术研发日:2022.12.09

技术公布日:2023/3/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1